双级时效对7050铝合金锻件组织与性能的影响

汪 鑫,姜中涛,周志明,林海涛,杨绪盛,代芳芳

(1.重庆理工大学 材料科学与工程学院,重庆 400054; 2.重庆文理学院 新材料技术研究院,重庆 402160; 3.西南铝业(集团)有限责任公司,重庆 401326)

Al-Zn-Mg-Cu系合金由于具有较高的比强度、屈强比及良好的机械加工性能,广泛应用于航空航天领域。如美国的波音客机和欧洲的空客系列客机在机翼桁条、蒙皮、龙骨梁等高强结构件都采用Al-Zn-Mg-Cu系合金,占其结构总重量的30%以上[1-3]。

在航空结构件上承受高载荷的7050铝合金部件大多数是锻件,锻造加工后往往都需要进行固溶与时效热处理[4]。为满足航空航天领域对7050铝合金的需求,研究者们探索了多种时效工艺,以获得其性能最优化。7050铝合金常用的时效处理工艺主要分为单级时效、双级时效、回归再时效。T6热处理可以使晶内析出细小均匀弥散的GP区与η′相,合金强度达到最优,但耐腐蚀能力较差[5-7]。因此,研究者们开发了回归再时效工艺,使合金晶内析出细小的GP区与η′相,晶界上的析出相球化并断续分布,在改善抗腐蚀能力的同时强度保持不下降[8-9]。但此时效制度很难在实际生产中应用,对设备要求很高,厚锻件的表层和心部加热速率不一致,造成性能不均匀。目前7050铝合金实用的时效制度仍为双级时效处理[10]。双级时效即过时效(T7x),即通过先低温后高温或先高温后低温的时效,使晶界析出相粗化,间距变大,调整合金的强度以得到抗腐蚀性能更好的合金。目前关于双级过时效工艺的研究较多,但时效工艺参数对合金锻件微观组织及性能的影响的定量研究较少。

本试验探讨7050铝合金航空锻件双级过时效工艺后的微观组织、导电率和力学性能三者之间的相互关系,为企业制定实际生产工艺提供技术参考。

1 试验材料与方法

试验用7050铝合金航空锻件如图1所示。

图1 7050铝合金锻件示意图

沿着锻件长度方向切取尺寸为100 mm×10 mm×6 mm的平板状热处理试样,进行固溶和时效热处理。固溶处理在LSX1100-30型井式电阻炉中进行,477 ℃保温2 h后在66℃恒温水浴中快速淬火(转移时间不超过10 s)。时效处理在B52-70型电热鼓风恒温干燥箱中进行,工艺如表1所示。

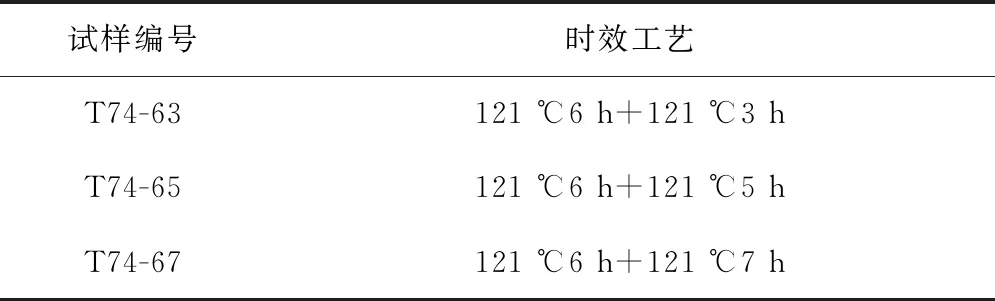

表1 时效处理工艺参数

按照ASTM B 557标准,线切割加工板状拉伸试样,每种热处理工艺后取3个试样,在WDW-200电子万能试验机上进行室温拉伸性能试验(拉伸速率1.0 mm/min)。微观组织观察试样经过粗磨、细磨、抛光、腐蚀处理,腐蚀剂为Graff Seagent试剂(试剂成分为1 mL HF+16 mL HNO3+3 g CrO3+83 mL H2O),采用Gemini SEM300型扫描电子显微镜及其配套的能谱仪(EDX)进行分析。时效析出相的表征样品制作需要将Φ3 mm的样品磨到厚度80 μm以下,然后进一步双喷减薄,双喷试剂选用体积分数为30%HNO3+70%CH3OH,温度为-20~-30 ℃,直流电压为15 V,使用Gemini SEM 300场发射扫描电镜在5万倍下观察。时效后试样的导电率用福斯特FD101型数字便携式涡流电导率仪检测(3次取平均值)。

2 试验结果与分析

2.1 固溶处理对7050铝合金微观组织的影响

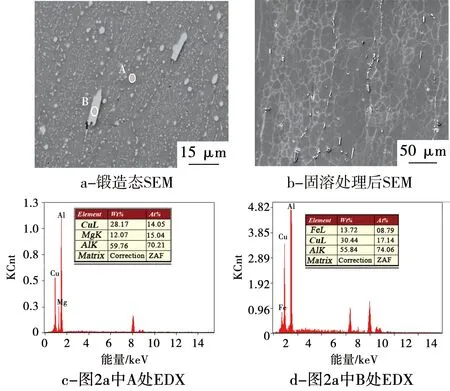

图2为固溶处理前后7050铝合金的微观组织。由图2可以看出,锻造态7050铝合金中含有三种不同形貌的第二相:第一种为大量均匀细小、尺寸为1 μm~3 μm棒状第二相,第二种为少量近圆形第二相(标记A),第三种为极少量有明显棱边的粗大第二相(标记B)。根据文献报道[11]第一种的第二相为7050铝合金的主要强化相MgZn2相;而根据能谱分析结果,第二种的第二相中Cu与Mg的原子比约为1∶1,推测此相为难溶S(Al2CuMg)相;第三种的第二相中Cu与Fe原子比约为2∶1,推测此相为不溶的杂质相Al7Cu2Fe。经477 ℃2 h固溶处理后(图2b)合金中MgZn2相完全消失,而还有少量S相和Al7Cu2Fe相,且分布具有明显锻造流线状。另外,固溶处理后经过腐蚀的合金晶粒组织明显由大的再结晶组织和细小的亚晶组成。

图2 固溶处理前后7050铝合金SEM照片和EDX结果

2.2 双级时效对7050铝合金微观组织的影响

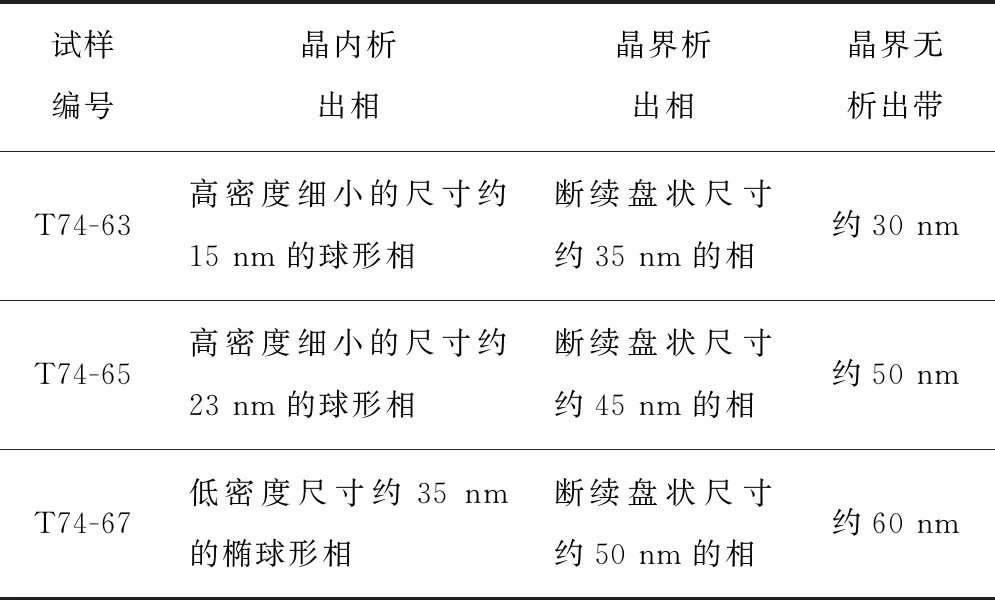

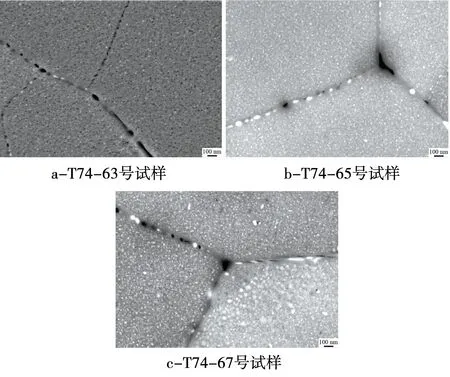

7050铝合金主要析出相时效析出序列:过饱和固溶体→GP区→η′相(MgZn2)→η相(MgZn2)[12]。经双级时效处理后,合金内析出相形貌如图3所示。析出相具体情况总结如表2所示。可见,双级时效后,合金中的析出相有三种情况:分别为晶内η相或η′相、晶界η相和晶界无析出带。当二级时效时间为3 h时,晶内析出高密度、尺寸细小的近球状相,推测其主要由η′相和少量η相(MgZn2)组成,平均尺寸约为15 nm;晶界为断续分布呈盘状的析出相,尺寸大约为35 nm,推测此相为稳定的η相;晶界无析出带的宽度约为30 nm。随着二级时效时间延长,晶内析出相密度减小且尺寸逐渐变大;晶界析出相间距增大且粗化;晶界无析出带宽度增大。当时效时间为7 h时,晶内析出相密度最小,平均尺寸约为35 nm;晶界断续析出相增大到50 nm,晶界无析出带宽度明显宽化到60 nm。可见,二级时效时间的延长显著影响合金析出相的密度、尺寸和分布。

表2 不同第二级时效时间的7050铝合金析出相情况

图3 7050铝合金不同第二级时效时间的微观组织

2.3 双级时效对7050铝合金力学性能和导电率的影响

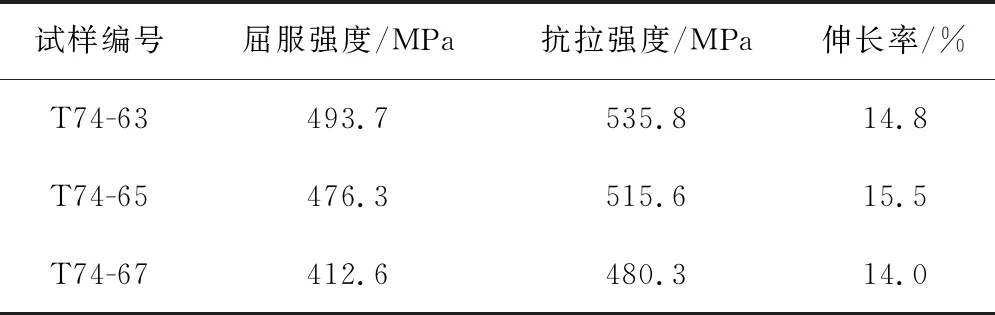

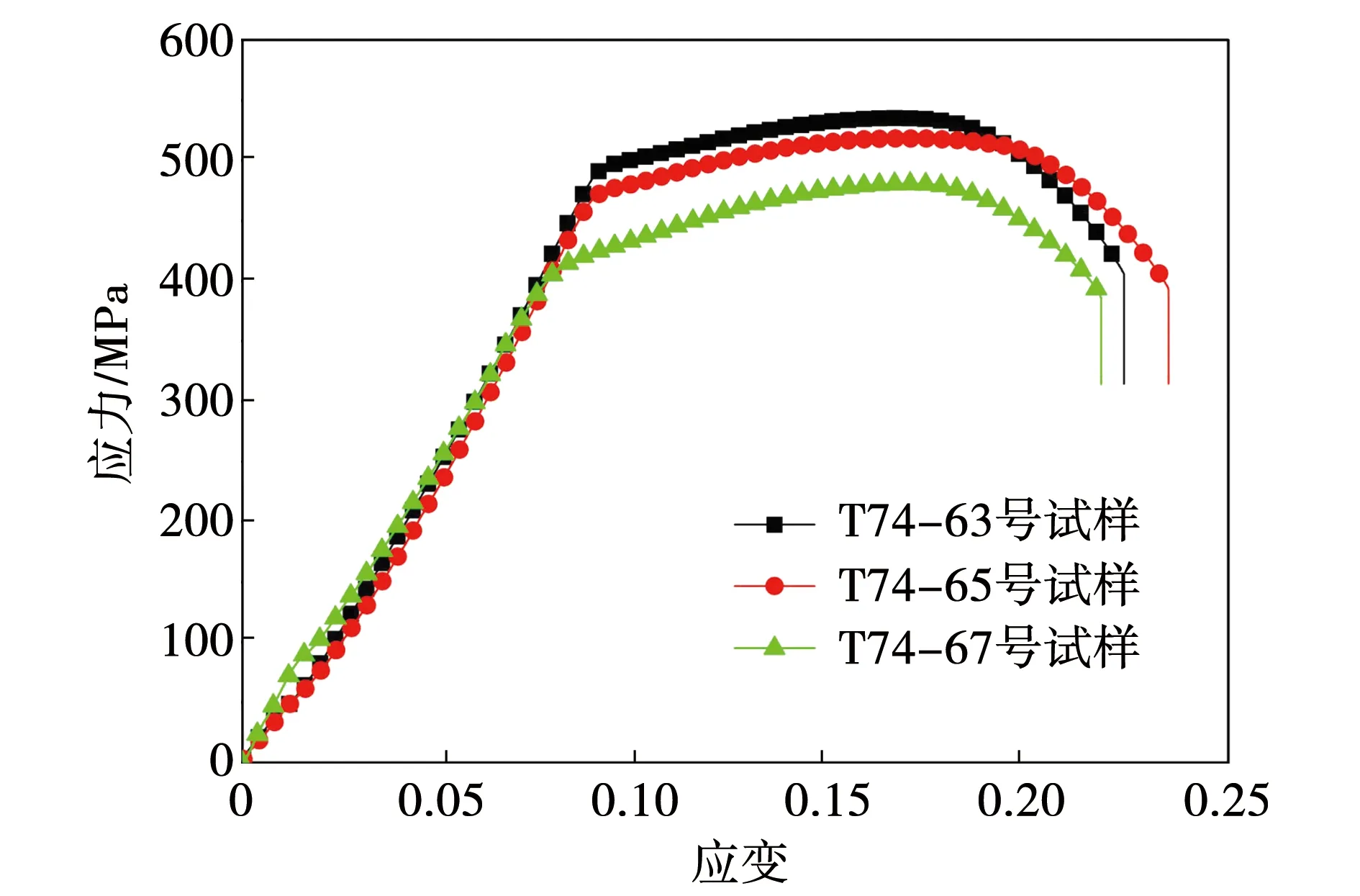

本试验研究的航空用7050铝合金锻件需满足航空用材料标准AMS407的要求,即屈服强度不小于427 MPa,抗拉强度不小于496 MPa,伸长率不低于7%,导电率不低于38%IACS。为节约能源和成本,本部分研究目的是优化双级时效工艺中第二级时效的时间。图4为不同第二级时效时间的7050铝合金室温力学性能曲线。表3为相应的力学性能平均值。可见,随着第二级时效时间由3 h延长到7 h,合金的抗拉强度从535.8 MPa下降到480.3 MPa,屈服强度由486 MPa下降到431 MPa,伸长率变化不大。

表3 不同第二级时效时间的7050铝合金的力学性能

图4 不同第二级时效时间的7050铝合金室温力学性能曲线

合金力学性能与其微观组织密切相关,一般而言,7050铝合金在一级时效阶段,首先形成细小弥散的GP区[13],此时合金具有较高的强度。随着第二级时效的进行,GP区逐渐转变为η′相且η′相继续长大粗化,超过临界尺寸的η′相则转变为稳定的η相。随着过时效时间的延长,析出相粗化[14],此时位错线不能切过析出相,位错移动的机制由切过逐渐变为绕过,此时的附加阻力ΔσB可表示为公式(1)[15]:

ΔσB=c4f1/2r-1

(1)

式中:

c4—常数;

f—析出相的体积分数(一般体积分数在析出相粗化的时候保持不变);

r—析出相半径。

从公式(1)可以看出,当位错以绕过的方式经过析出相的时候,晶内强度随着强化相半径尺寸的增加而降低。由2.2中分析可知,第二级时效时间为3 h时,晶内析出相粒子尺寸较小,且密度大,分布均匀,合金具有较高的强度。随着时效时间延长到7 h,晶内析出相尺寸进一步增加,析出相密度减小、间距增大,强化效果减弱,强度显著下降。

铝合金抗应力腐蚀能力主要与析出相尺寸、分布以及晶界无析出带相关,析出相尺寸、间距增大,无析出带的宽化都可以降低合金的腐蚀敏感性[16-17]。一般通过测试导电率来反映腐蚀敏感性,导电率越大,合金抗腐蚀能力越强[18]。

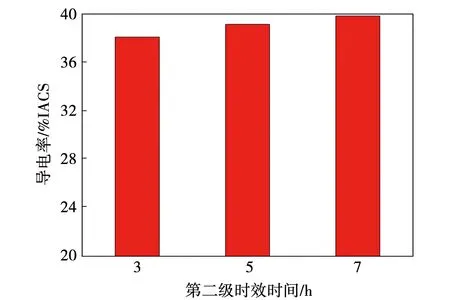

如图5所示,随着第二级时效时间的延长,合金导电率逐渐升高。当时间为3 h时,导电率为38.1%IACS;当第二级时效时间为7 h时,导电率增加到39.84%IACS。这是由于:第一级时效过程中GP区从基体中析出,GP区与基体共格,造成的晶格畸变较大,电子散射强度增加,此时导电率较低。第二级时效时,GP区开始向η′相转变,η′相与基体半共格,晶格畸变较小,导电率开始升高;随着第二级时效的时间的延长,尺寸较大的η′相开始向非共格状态的平衡相η相转变,晶格畸变程度持续减小,导电率继续升高,并且随着时效过程的进行,基体过饱和溶质原子浓度下降同样也会降低晶格的畸变程度。在第二级时效过程中,晶界上析出相逐渐呈不连续分布,无析出带宽化,合金导电率进一步提高。

图5 不同第二级时效时间的试样的导电率

3 结 论

1)经T74双级时效处理后,7050铝合金晶内析出圆状的η′相和棒状的η相,随着时效过程的进行,析出相的尺寸与间距增加。晶界上析出的η相粗逐渐化,呈断续分布,无析出带变宽。

2)7050铝合金经470 ℃2 h固溶处理和121 ℃6 h+177 ℃5 h双级时效后,抗拉强度达到515.6 MPa,导电率为39.15%IACS,具有较高的强度兼顾良好的导电率,综合性能优良。