实用高温超导带材的发展现状

梁晓宇,李海涛,高晓东,毕 斌,艾 雪

(1. 山东理工大学 电气与电子工程学院, 山东 淄博 255049;2.国网山东省电力公司 检修公司, 山东 济南 250118;3.国网山东省电力公司 临朐县供电公司, 山东 潍坊 262600)

超导体是一种具有独特物理特性的特殊材料,其在限流器、滤波器、储能磁体、电缆和核磁共振成像等技术领域展现出了良好的应用前景和重要的研究价值[1-5]。1911年,荷兰科学家卡末林·昂内斯发现汞在4.2 K的低温下电阻完全消失,并把具有该特性的物质称为超导体;在随后的几十年里,研究人员发现超导体不仅在低温下具有零电阻特性,且在特定条件下还具有高载流密度,完全抗磁性和约瑟夫效应等独特的电磁特性。根据应用需求,工程师可将超导体制作成带材、块材和薄膜等多种形式。其中,超导带材是超导市场的上游产品,也是目前研究和开发的热点[6]。

20世纪80年代,超导体的研究迎来了重大转折,美国科学家柏诺兹和缪勒在瑞士苏黎世实验室制备出了临界转变温度Tc=35 K的镧-钡-铜-氧(LaBCO)氧化物超导体;不久之后,研究人员又陆续发现了Tc>90 K的钇-钡-铜-氧(YBCO)和Tc>100 K的铋-锶-钙-铜-氧(BSCCO),并将其分别命名为钇系高温超导体(又称第二代高温超导体)和铋系高温超导体(又称第一代高温超导体)[7-8]。

铋系超导体和钇系超导体的Tc均高于77 K,可在液氮的冷却下转变为超导态,这在降低超导材料的制冷成本方面具有重要意义。经过几十年的研究,许多超导技术公司已具备批量化生产实用高温超导带材的能力。本文通过列举知名超导技术公司的发展情况和产品参数,结合对其制备路线的简要介绍,阐述当前实用高温超导带材的发展状况。

1 铋系带材的发展现状

1.1 铋系带材的制备工艺

铋系高温超导体BSCCO是一种陶瓷材料,工程上主要采用粉末套管法(powder-in-tube,简称PIT)来制备BSCCO带材。PIT采用机械形变和热处理的方式加工带材,其步骤简单、成本较低,是一种适合大规模制备的工艺[9]。虽然制备成本较低,但BSCCO套管的主要材料是银合金,故BSCCO带材的价格远高于常导线材,无法大批量地应用在电气工业中。

PIT的主要问题在于:由于金属套管与BSCCO粉末性质上的差异,导致机械形变过程中管线的密度难以把控。若管线的密度达不到所需标准,那么在高温烧结的过程中,管线内部将出现断裂和气泡,进而形成密度不达标的带材[9]。将这种带材浸泡在制冷液中,会使一些制冷液积压在带材内部,并在回到室温环境时气化,导致带材性能下降,甚至直接使带材损毁。

1.2 铋系带材公司的发展现状及其产品参数

目前实用的铋系带材多采用BSCCO-2223作为材料,多家超导技术公司在2000年左右就具备了完整的铋系带材制备系统。其中,比较有代表性的公司是美国超导公司(American Superconductor Corporation,简称AMSC)、美国超级动力公司(SuperPower)、日本住友公司(Sumitomo)和北京英纳公司(InnoST)。但截至目前,这些公司中只有日本住友公司和北京英纳公司仍将铋系带材作为其主要产品。其中,日本住友公司是铋系带材的技术领跑者,其产品性能处于世界最高水平。2006年,日本住友公司针对铋系带材在制备中容易产生断裂和气泡的问题,采用了加压热处理的方法,组建了30 MPa的冷壁式热处理系统(Controlled Overpressure,简称CT-OP),将带材的密度提高至接近100%[10-11]。2015年,日本住友公司使用添加增强材料的封装技术制备出了具有高机械强度并能在强磁场环境下使用的Type HT型带材,该带材的宽度为4.5 mm左右,在77 K自场下的临界电流Ic可达194 A,是目前日本住友公司的尖端产品[12-14]。

北京英纳公司成立于2000年,是国内一家拥有完整生产线的铋系带材供货商;2001年,北京英纳和云南电网共同成立了北京云电英纳超导电力技术有限公司,致力于铋系带材的应用和拓展;2015年,天津百利特精电气股份有限公司收购了北京英纳51%的股份,成为其主要股东。北京英纳公司生产的铋系带材的宽度为4.3 mm左右,在77 K自场下的Ic达125 A,且可根据需求分别提供具有高绝缘能力、低热导能力和强机械性能的产品[15]。

随着钇系带材的发展,铋系带材的热度有了一定程度的减退,且其研究规模也出现了收缩[5]。但是,高端的铋系带材在性能上不次于部分钇系带材,再加上目前两代高温超导带材间的成本差距较小,故在超导材料的实际应用中,铋系带材仍将保有较为强劲的竞争力。

2 钇系带材的发展现状

2.1 钇系带材的制备工艺

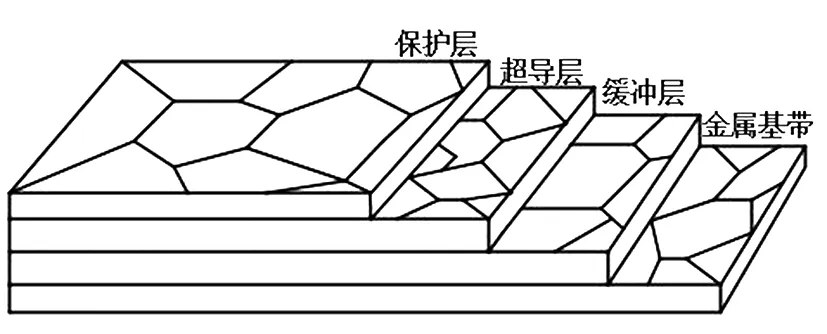

和BSCCO一样,钇系高温超导体YBCO也是一种陶瓷材料,且其77 K下的不可逆场高达7 T,高出BSCCO一个数量级,因而受到了更多关注[16]。钇系带材呈现层状结构,故又被称为涂层导体,图1是钇系带材的分层结构图[17]。

图1 钇系带材的分层结构Fig.1 Layered structure of Y-based HTS tapes

当钇系带材超导层的结构为双轴织构时,它就具备了转变为超导态的能力。目前,工程上无法直接制备具有双轴织构的超导层,必须通过其他方法将织构延伸到超导层上。此外,由于知识产权和市场竞争等问题,不同厂家或研究所采用的带材组分与制备流程间存在较大差异,其产品的宽度与厚度也不统一,故采用A·cm-1作为带材Ic的单位,即单位宽度的带材所能承载的电流。

目前钇系带材有两种制备路线,其差异主要体现在织构的原始载体上。轧制辅助双轴织构法(Rolling-Assisted Biaxially Textured Substrates,简称RABiTS)是一种直接在金属基带上形成双轴织构的方法,具有步骤简单、成本低的特点,是大多数超导研究机构采用的基带处理方法[18],图2是RABiTS的流程示意图[19]。RABiTS多采用镍钨合金基带,配合多种薄膜外延工艺将织构逐层延伸到超导层上,故RABiTS与这些薄膜外延工艺共同组成了一种制备路线。另一种路线通过倾斜衬底或高能光束照射的方式,引导外延工艺形成具备特殊结构的薄膜,以获得双轴织构的载体,即模板层。该路线其后的步骤与前一种路线大致相同,但往往会在基带与超导层之间形成更多层薄膜,且通常需要产生高能光束的装置,故成本较高,一般用于生产质量较好的钇系带材,是大部分超导科技公司的选择[20-21]。可见,无论何种制备路线,在超导层与基带或模板层间都存在数层用于延伸和隔离的薄膜,即带材的缓冲层。因此,提高缓冲层的延伸能力,是优化带材性能、降低制备成本和精简带材结构的重要手段。

图2 RABiTS的流程示意图Fig.2 Schematic diagram of RABiTS

近年来的研究表明,在相同条件下ReBCO(Re为稀土rare earth的缩写)具有比YBCO更好的性能,且GdBCO(Gd是稀土族中的一种元素)能够有效降低超导层制备时产生的皱褶和断裂,故GdBCO是目前多数钇系带材公司所选用的超导层材料。但由于GdBCO的晶粒较大,故其对制备工艺的要求高于YBCO。

2.2 钇系带材公司的发展现状及其产品参数

目前钇系带材的生产商除上文中提到的AMSC和SuperPower外,还有美国超导技术公司(Superconductor Technologies,简称STI)、日本藤仓公司(Fujikura)、德国布鲁克公司(Bruker)、韩国瑞蓝公司(SuNAM)、上海上创超导公司(Shanghai Creative Superconductor Technologies,简称SCSC)、上海超导公司(Shanghai Superconductor Technology,简称SSTC)、苏州新材料研究所等。

AMSC是最早开始生产和销售钇系带材的公司之一,其生产的Amperium®系列带材可应用在高能线圈、超导限流器和超导电缆等电气设备上。AMSC走的是大规模、低成本的生产路线,采用RABiTS和全化学溶液沉积的制备方法,以DyBCO为超导层材料生产钇系带材。2006年,AMSC开始搭建钇系带材的生产线;2008年12月,AMSC全面投入钇系带材的生产,其标准型商用带材的Ic可达275 A·cm-1,单根长度达1 200 m,年生产能力超过720 km[22-24]。近几年,AMSC充分利用RABiTS的特点,研究出了新的沉积工艺。该工艺可将4.4 mm宽带材的超导层由标准的0.8 μm加厚至1.2 μm,且制备时间缩短了一半。由新工艺制备的带材,其Ic可达500 A·cm-1,已经达到了铋系带材的顶尖水平[24]。

除AMSC外,上述其他公司均采用了制备模板层以获得织构载体技术路线。其中Fujikura在2004年就制备出了单根长度达100 m,Ic达100 A·cm-1的带材样品;2011年,Fujikura制备出了长度为816 m,Ic达572 A·cm-1的带材样品,创造了当时的世界纪录;2012年,Fujikura成功制备出长达1 040 m,Ic为577 A·cm-1的带材样品[5,25]。此外,Fujikura的新型制备技术有望将带材超导层的厚度提升至5 μm以上,且可分别以高电流密度和高沉积速度两种模式来制备符合不同需求的带材[25-26]。

2007年以前,钇系带材的世界纪录一直由SuperPower保持,2007年后,其与Fujikura在钇系带材性能上的竞争一直处于交替领先的态势。2008年,SuperPower在1 m长的12 mm宽带上实现了超过800 A·cm-1的临界电流,并在之后制备出202 m长,Ic为314 A·cm-1的长带[27]。SuperPower是世界上第一家制备出千米级别钇系带材的公司,并于2012年被古河电线电缆株式会社收购,成为其全资子公司。在此之后,SuperPower致力于开发高效经济的带材制备路线,在近几年取得了一定的成果[5]。

STI的钇系带材在77 K自场下的Ic达250 A·cm-1以上。此外,STI拥有世界顶尖的钇系带材生产线,其每台机器每年可生产750 km长的4 mm带材,且单根带材的最大长度可达3 000 m。故STI兼具生产规模和产品质量,是目前最具竞争力的超导技术公司之一。

Bruker是一家以生产质谱仪、核磁共振仪为主的厂家,其钇系带材注重在低温强磁场下的性能表现。Bruker独创了一套模板层沉积工艺,有效提高了带材整体的制备效率[28],Bruker生产的4 mm宽带材在4.2 K,18 T下的Ic可达1 250 A·cm-1[29]。

韩国是新兴起的超导技术研发大国,SuNAM是韩国国内最大的带材生产商。尽管SuNAM的建立时间不长,但其钇系带材的制造水平已位居世界前列。2013年,SuNAM制备出600 m长的12 mm宽带,平均电流达700 A,且带材超导层的沉积时间不超过30 s。SuNAM计划在未来制备出长度超过1 000 m,Ic达1 000 A·cm-1的带材,并将其应用在10 MW的超导涡轮发电机上[30-31]。

建立完备的钇系带材生产线需知识产权独立的技术路线和昂贵的制备设备,故国内拥有自主生产钇系带材能力的公司较少。另外,我国于2010年后才开始重视钇系带材的研究,失去了发展的先机,导致我国在钇系带材的技术竞争中处于不利位置。综合以上两点,再由于目前两代高温超导带材的成本差距较小,造成我国大部分厂家仍专注于铋系带材的生产和改进。

得益于“十二五规划”和“863计划”的扶持,我国钇系带材的制备水平在近几年得到了突飞猛进发展。上海上创公司与上海大学合作,攻克了千米级别YBCO的制备难题,其制备规模和带材性能可达商用化标准。此外,上海上创还积极投入超导下游应用器件的研发,并于2019年初以核心带材供应商的身份参与了我国第一条公里级高温超导电缆的制造项目。

上海超导公司的带材均匀度和性能均处于世界领先水平,其生产线实现了全国产化,折旧费削减了60%以上,并拥有先进的带材封装和接头工艺。上海超导公司与上海交通大学深度合作,建立了联合研究院,使其技术能力在近几年飞速发展。2017年,上海超导公司在国内钇系带材市场中占据了超过80%的份额,且与国际知名科研机构开展了多项合作,极大地促进了我国钇系高温超导技术的发展[16,32]。表1列出了STI、SuperPower、Fujikura、Bruker、SuNAM、上海超导公司和上海上创公司部分商用带材的临界电流[5,32-37]。

表1 各公司钇系带材参数

Tab.1 Parameters of the Y-based HTS tapes produced by super conducting companies

苏州新材料研究所是除上海上创公司与上海超导公司外,另一家对涂层导体展开系统性研究的国内机构。苏州新材料研究所拥有完全自主知识产权的带材生产线,年生产能力超过100 km,是国内少数具有小批量生产钇系带材能力的厂家。2014年,苏州新材料研究所已拥有完备的千米级生产线以及全面的分析检测设备;2016年,该所制备出了达到世界先进水平的钇系带材样品;2018年12月,由该所提供超导带材的10 m长、10 kV高温超导直流电缆研发成功,标志着该所在失超保护、带材封装等关键技术方面已有了突破性进展。

钇系带材的预期成本和性能均优于铋系带材的,但其制备工艺还未完全成熟,导致其成本较高且无法完全发挥77 K下的本征优势。因此,进一步挖掘带材的性能潜力、优化带材的化学组分、降低生产成本并扩大生产规模是钇系带材的主要发展方向。目前,美国、韩国和日本等国家已开启了新的钇系带材研究和应用项目,致力于制备出能够适应工业要求和大范围使用的钇系带材。在这种大背景下,国内研究机构和超导公司虽然积极进行理论研究和技术革新,但其带材性能与生产能力和国际先进水平仍有一定差距,若在钇系带材这一技术领域上实现弯道超车,我国研究人员任重而道远。

3 结束语

随着高温超导带材制备技术快速发展,目前其实用化已初步实现。经过几十年的探索,国内外已有多家超导技术公司可制备千米级的高温超导带材。对于铋系带材,虽然研究热度有所减退,但其制备工艺相对成熟且制备规模较大。此外,日本住友公司采用新型工艺的铋系带材在性能上甚至高于部分钇系带材,因此铋系带材在未来的超导市场中仍将占有一席之地。对于钇系带材,虽然目前其制备工艺成熟度不如铋系带材的,且在成本上也没有优势,但随着对材料本身和制备工艺的深入研究,钇系带材的本征优势将被逐步发挥出来,并最终实现高性能、低成本和产业化的发展目标。