预拉伸对2A12合金板材粗晶的影响

李 霜,温庆红,冯 旺,程思梦,林顺岩

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

2A12 合金属Al-Cu-Mg 系可热处理强化铝合金,经固溶处理、自然时效或人工时效后具有较高的强度[1-2]。此外,该合金还具有良好的成型性能和机械加工性能等优点[3]。2A12合金由于密度小、强度高、无磁性及低温性能好等优良的综合性能,且有利于结构件的轻量化,因而被广泛应用于日常生活制品和航空、航天、舰船制造等领域,用于制成各类承受高载荷的零件和结构件,例如飞机的骨架、蒙皮、零件铆钉等零配件[4-6]。

然而在实际应用中,用户发现在对2A12 合金板材进行后期加工时常出现大量的橘皮现象。尤其是在进行化铣表面处理后,发现板材整面存在晶粒粗大的问题,严重影响了2A12 合金板材的进一步使用,本文针对此问题进行了探索。

1 试验方法

某厂生产的2A12-O 态合金板材在经预拉伸、淬火、拉形校正、放置4 d、测电导率、钻孔及化铣后,在其化铣面发现粗大晶粒。对此,我们采用体视镜、光学电子显微镜等仪器对典型样品进行了宏观形貌观察和显微组织检测和分析,以便找出产生粗大晶粒的原因。

为了弄清粗晶性能的机理,进行了2A12 合金板材取样验证。选取11 个试样进行不同预拉伸工艺试验,探究在预拉伸量为0%~10%下拉伸变形量与板材缺陷产生的关系。

2 实验结果及分析

2.1 预拉伸对宏观组织的影响

对所选11 个典型样品进行宏观形貌观察,其结果见图1,预拉伸工艺及板材晶粒度结果见表1。结果表明:拉伸率≤5%时晶粒组织无明显变化;拉伸率为6%时晶粒开始长大;拉伸率为7%~9%时晶粒整体长大并保持稳定;拉伸率达10%时晶粒进一步长大。金属在塑性变形时其晶粒发生滑移,出现位错的缠结,使晶粒拉长及破碎,金属内部产生了残余应力,故更易使晶粒长大。

图1 宏观形貌

表1 不同预拉伸工艺处理后晶粒度

2.2 预拉伸对显微组织的影响

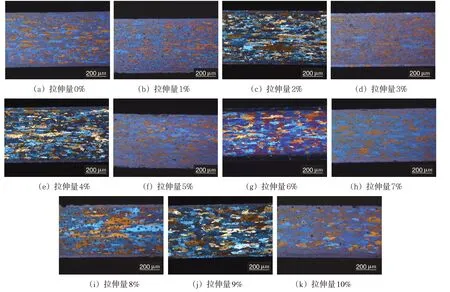

图2为试验样品显微晶粒组织形貌。板材包铝层厚度约为200 μm,样品芯材晶粒组织较为粗大。当拉伸量小于4%时,2A12铝合金基材晶粒度为1 级;拉伸量为5%时,基材晶粒开始长大,基材最大晶粒度可达4 级;拉伸量大于5%时,基材晶粒明显粗大,在后续的化铣过程中肉眼可见。

在轧制加工变形过程中,2A12 合金晶格将发生歪扭,产生较大内应力,进而使轧制后的组织形貌呈现纤维状,板材心部变形量最小,故该处的晶粒组织较为粗大。通过成因分析得出结论:形成2A12 合金板材粗大晶粒主要是预拉伸变形量过大所致。在预拉伸时,合金材料晶格发生变化并形成了变形储能,在后续热处理过程中,使其更容易发生晶粒长大。当预拉伸量较大时,其变形储能较大,经后续热处理后,晶粒长大现象更为明显,更易形成粗大晶粒。综上所述,此类合金板材在后续处理过程中应选择合适的预拉伸变形量,才能使其性能合格,提高成品率。

图2 不同预拉伸率下的典型晶粒组织形貌

3 结论

(1)通过对原始板材进行验证试验可知,2A12 合金板材在经过后续处理后形成的粗大晶粒是因板材预拉伸时变形量偏大而产生的。

(2)拉伸量≤4%时包铝层晶粒组织无明显变化,低倍晶粒为1 级;拉伸量为5%时个别晶粒开始长大;拉伸量为6%时产生了少量3 级晶粒;拉伸量为7%~10%时低倍晶粒度稳定在3~4级。

(3)无拉伸板材心部约1/3厚度处的晶粒比表层晶粒大,拉伸在1%~4%范围内递增时,表层晶粒逐渐长大到与心部晶粒相当的尺寸;当拉伸达5%时,晶粒已比较均匀;拉伸5%~10%时,芯材晶粒组织无明显变化。

(4)在后续处理过程中,此类合金板材的预拉伸量过大将产生晶粒粗大等问题,故应选择合适的预拉伸变形量。