Q460GJD钢在多向锻造后热处理过程中的奥氏体晶粒长大行为

张 颖,孙小巍,宁安刚,罗志勇

(1.山西职业技术学院建筑工程系,太原 030006;2.沈阳建筑大学材料科学与工程学院,沈阳 110168;3.太原理工大学材料科学与工程学院,太原 030002)

0 引 言

Q460GJD钢作为一种高性能建筑结构用钢,在现代化高层建筑和大跨度建筑中具有良好的应用前景,这主要与其强度高、屈强比低、冲击韧性良好以及焊接性能优异等有关[1]。但是,Q460GJD钢在实际生产过程中需要经过反复加热和变形,会产生各种缺陷(组织不均匀、混晶等)[2],这不仅会影响材料的性能,而且还可能在制造过程中由于热塑性较差而在机械应力和热应力综合作用下出现铸坯开裂等问题[3-5]。奥氏体晶粒尺寸是影响钢热塑性的重要因素,这主要是因为裂纹通常会沿着奥氏体晶界萌生和扩展,尤其是当奥氏体晶粒较粗大且晶界上存在第二相时,裂纹扩展会愈发明显[6]。因此,有必要对Q460GJD钢铸件进行多次热处理或多向锻造以改善其组织均匀性[7-8],但是热变形或者热处理对Q460GJD钢晶粒长大的影响规律仍不清楚。为此,作者对均匀化处理后的Q460GJD钢铸锭进行多向锻造和热处理,研究了多向锻造后的加热温度和保温时间对奥氏体晶粒长大行为的影响,以期为生产和开发具有良好成形性能和最终力学性能的建筑用Q460GJD钢提供试验参考。

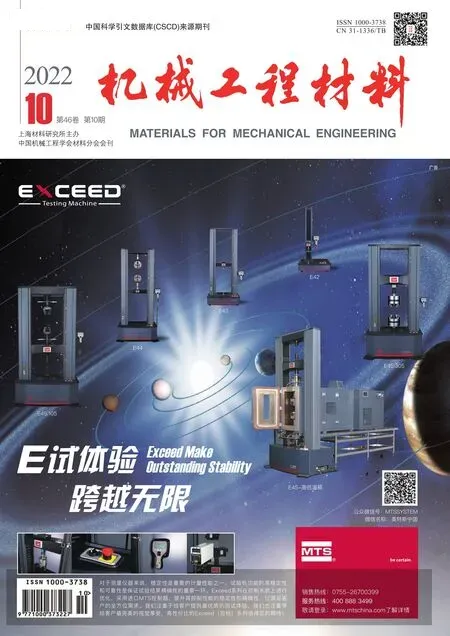

图1 铸态试验钢和锻造态试验钢不同部位的晶粒形貌Fig.1 Grain morphology of as-cast test steel (a) and different parts of forged test steel (b-d): (b) upper part;(c) center part and (d) lower part

1 试样制备与试验方法

试验材料为中国一重公司冶炼的建筑用Q460GJD钢铸锭,其主要化学成分(质量分数/%)为0.17C,0.34Si,1.48Mn,0.009P,0.003S,0.03Nb,0.08V,6.8×10-5N,余Fe。在铸锭上截取尺寸为30 mm×30 mm×30 mm的块状试样,先进行820 ℃×12 h的均匀化处理,随炉冷却至室温;将均匀化态钢锭加热至760 ℃后进行多向锻造处理,先锻造第一个面并旋转锻坯至90°进行第二个面的锻造,再将锻坯旋转90°进行第三个面的锻造,完成1个道次的锻造处理后重复上述锻造处理至3个道次,总锻造比为9.90[9],锻造后水冷至室温,然后进行840 ℃×1 h的退火处理,随炉冷却至室温。对退火态试样进行1 250 ℃×3 h水冷的淬火处理,分析多向锻造对Q460GJD钢奥氏体晶粒尺寸的影响。将退火态试样进行930 ℃×3 h水冷的均匀化处理,并将此时Q460GJD钢的奥氏体晶粒尺寸作为初始晶粒尺寸;再将均匀化处理的试样加热至950~1 250 ℃并保温0.5~8 h后水冷至室温,分析热处理加热温度和保温时间对锻造态试验钢晶粒长大行为的影响。

在锻造态试样上以及经不同加热温度和不同保温时间热处理后的锻造态试样上截取金相试样,经冷镶后采用60#~1500#碳化硅砂纸逐级打磨,W1.5金刚石研磨膏抛光后,在沸腾的饱和苦味酸溶液中腐蚀,分别用清水和酒精清洗后,在BX51M型光学显微镜上观察晶粒形貌,按照GB/T 6394—2017,采用Image-Pro Plus 6.0软件对20个视场下的晶粒尺寸进行统计[10]。

2 试验结果与讨论

2.1 多向锻造对晶粒形貌与尺寸的影响

由图1可知:铸态试验钢中存在尺寸不等的奥氏体晶粒,且晶粒尺寸差异较大,最大尺寸可达200 μm,说明组织中出现混晶现象;多向锻造处理后,试验钢不同部位的奥氏体晶粒均得到明显细化,且不同部位的晶粒尺寸差异性较小。可以看出,多向锻造可以消除铸态试验钢中的混晶现象。

2.2 锻造后的热处理对晶粒形貌与尺寸的影响

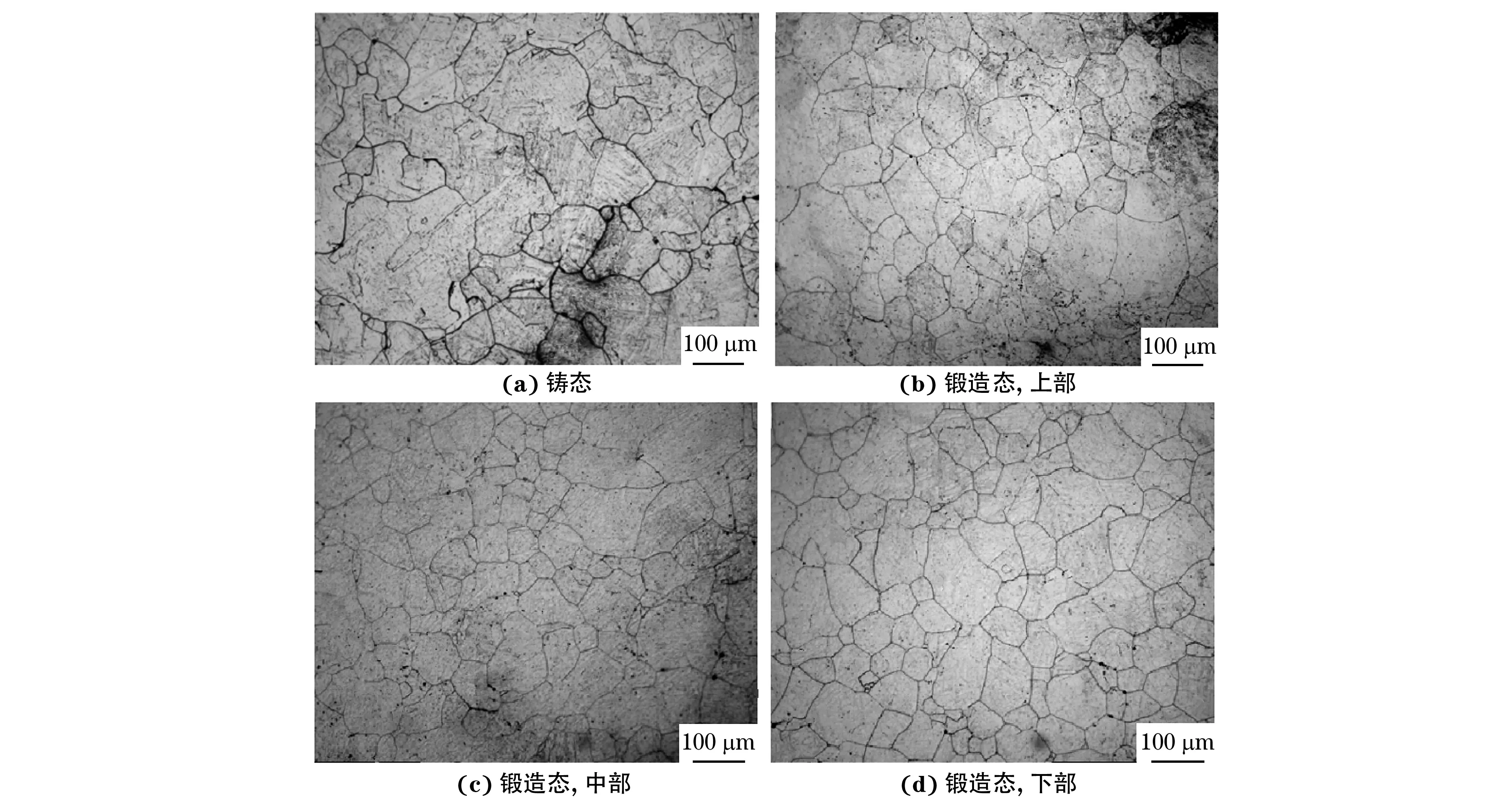

由图2可知:在950 ℃保温1 h热处理后,试验钢中较多的细小晶粒在原奥氏体晶界处生成;当加热温度升高至1 000 ℃时,晶界处生成的细小晶粒增多,且呈现出向晶粒内部生长的趋势;当加热温度为1 100 ℃时,细小晶粒长大,且出现了由尺寸不等晶粒形成的混晶现象;随着加热温度的继续升高,晶粒明显长大,且加热温度为1 250 ℃时的平均晶粒尺寸达118 μm。

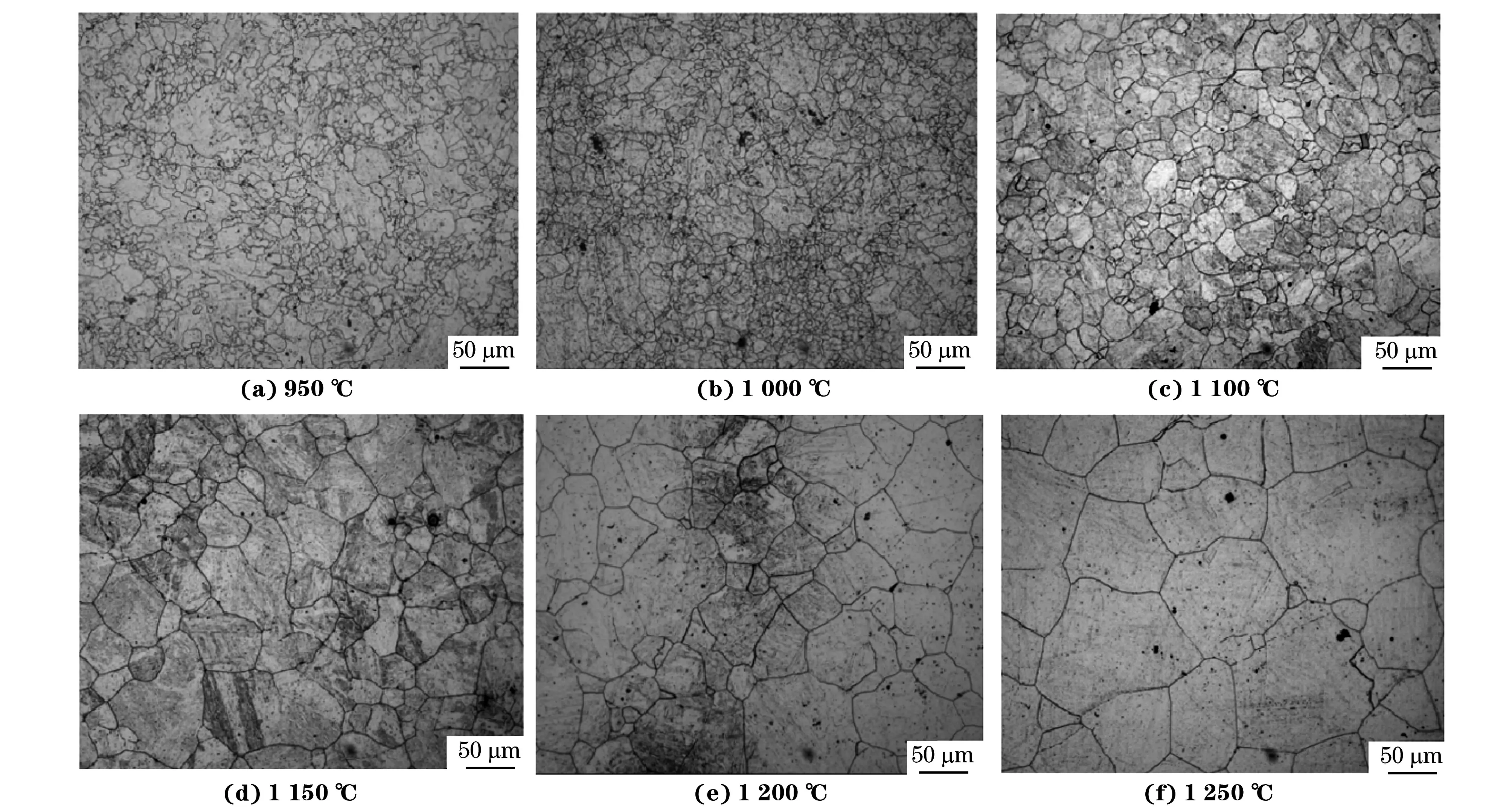

由图3可以看出:在加热温度为1 200 ℃条件下,当保温时间为0.5 h时,试验钢中晶粒尺寸较细小、均匀;当保温时间延长至1 h和5 h时,晶粒尺寸增加较明显,部分晶粒尺寸可达100 μm以上;继续延长保温时间至8 h,晶粒尺寸变化不大,表明这个阶段的晶粒长大趋势趋于稳定。

图2 锻造态试验钢在不同温度保温1 h后的晶粒形貌Fig.2 Grain morphology of forged test steel after holding at different temperatures for 1 h

图3 锻造态试验钢在1 200 ℃保温不同时间后的晶粒形貌Fig.3 Grain morphology of forged test steel after holding at 1 200 ℃ for different times

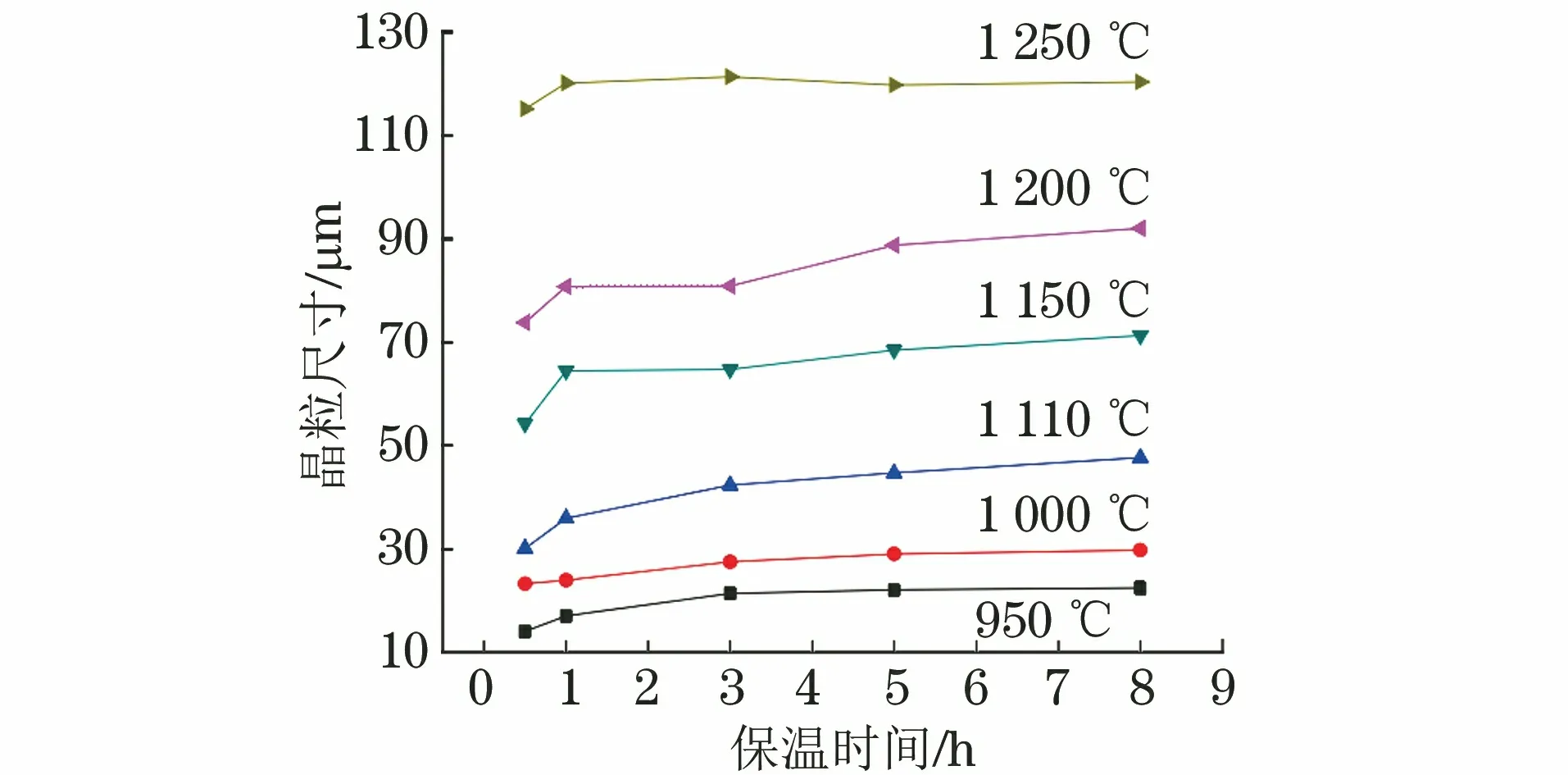

由图4可以看出,在相同保温时间下,随着加热温度的升高,试验钢的平均晶粒尺寸增大,尤其是当加热温度高于1 100 ℃时,平均晶粒尺寸增长速率较快。在较低的加热温度下,Q460GJD钢中的铌和钒元素会形成碳氮化物而起到钉扎作用[11-12],因此晶粒尺寸变化较小;随着加热温度的升高,第二相发生粗化和长大,钉扎作用减弱,导致晶粒长大并在局部形成混晶;继续升高加热温度,第二相逐渐回溶至基体,晶粒长大的驱动力增加,当驱动力与第二相钉扎作用平衡时,晶粒长大速率变缓[13-14]。当保温时间从0.5 h延长至3 h,不同加热温度下试验钢的平均晶粒尺寸增加较明显,而当保温时间超过3 h时,平均晶粒尺寸变化幅度不大。对比发现,加热温度对Q460GJD钢平均晶粒尺寸的影响明显大于保温时间,因此在后续实际操作中可通过调节加热温度来调控Q460GJD钢的晶粒尺寸。

图4 锻造态试验钢经不同温度热处理后的平均晶粒尺寸随保温时间的变化曲线Fig.4 Curves of average grain size vs holding time of forged test steel after heat treatment at different temperatures

2.3 分析与讨论

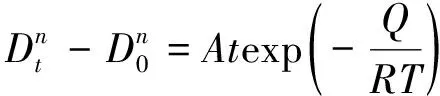

Q460GJD钢的奥氏体晶粒长大行为可采用Sellars模型[15-17]表示,具体表达式为

(1)

式中:D0,Dt分别为初始晶粒尺寸和时间为t时的晶粒尺寸;A为与Q460GJD钢有关的常数;Q为激活能;R为气体常数,8.314×10-3J·kg-1·mol-1·K-1;T为加热温度;n为晶粒长大指数。

由于Q460GJD钢的初始平均晶粒尺寸较小(12.67 μm),因此在计算过程中可忽略D0的影响[18-19]。对式(1)两边取对数,可得:

(2)

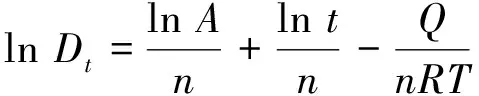

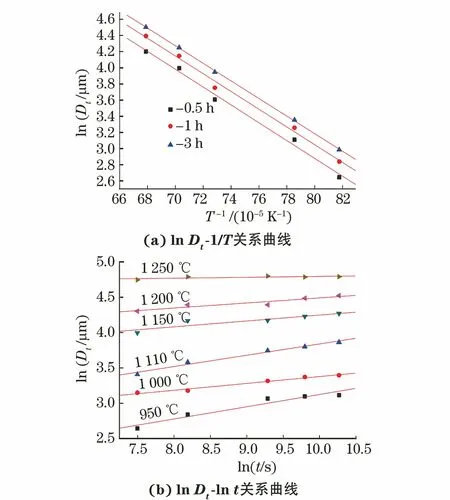

根据式(2),基于试验数据得到Q460GJD钢的lnDt-1/T和lnDt-lnt关系曲线,如图5所示。由图5可知,不同保温时间下的lnDt和1/T基本呈线性关系,不同加热温度下的lnDt和lnt也基本呈线性关系。拟合可得A=1.19×1010,n=2.657,Q=2.41×105J·mol-1,代入式(1)得到Q460GJD钢的奥氏体晶粒长大模型为

(3)

图5 试验钢的ln Dt-1/T关系曲线和ln Dt-ln t关系曲线Fig.5 ln Dt-1/T relation curve (a) and ln Dt-ln t relation curve (b) of test steel

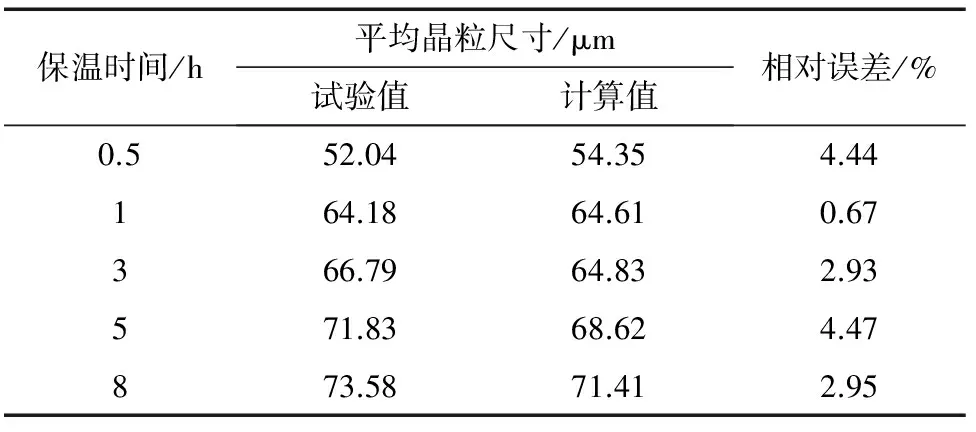

根据式(3)计算得到1 150 ℃加热温度和不同保温时间下试验钢的平均晶粒尺寸,并与试验值进行对比以验证模型的准确性。由表1可以看出,在相同加热温度下,试验钢的平均晶粒尺寸试验值和计算值都随着保温时间延长而增大,且相对误差小于5%,验证了该模型的准确性,该模型可为实际工业生产提供一定的指导。

3 结 论

(1) 铸态Q460GJD钢中存在尺寸不等的奥氏体晶粒,且晶粒尺寸差异较大,出现混晶现象;经过多向锻造后,晶粒明显细化,不同部位的晶粒尺寸差异性较小,混晶现象消除。

表1 1 150 ℃加热温度和不同保温时间下试验钢平均晶粒尺寸的试验值与计算值以及相对误差

(2) 在相同保温时间下,随着加热温度的升高,Q460GJD钢的平均晶粒尺寸增大,且在相同加热温度下,保温时间越长,平均晶粒尺寸越大;加热温度对晶粒尺寸的影响明显大于保温时间。