高纯铝生产与应用的研究及发展展望

楼 岳,伍志铭,黄 奎,贾桂龙,莫文彬,吴 剑

(1.广西正润日轻高纯铝科技有限公司,贺州542899;2.广西容创新材料产业研究院有限公司,贺州542899)

0 前言

铝是一种金属元素,其英文是从古罗马语alumen(明矾)衍生而来的,在地壳中的含量约为8.3%,仅次于氧元素(O)和硅元素(Si),是地壳中含量最丰富的金属元素[1]。铝自商业化生产以来,一直受到人们的高度重视,随着航空、建筑、汽车三大重要产业的发展,要求其应用材料特性具有铝及其合金的独特性质,这就大大有利于这种新金属铝的生产和应用。

1 高纯铝的定义

一般来说,通常把纯度(铝含量)大于99.8%的纯铝叫做高纯铝。它是以优质精铝为原料,采用定向凝固提炼法生产的。高纯铝又可细分为次超高纯铝(铝含量99.5%~99.95%)、超高纯度铝(铝含量99.996%~99.999%)和极高纯度铝(铝含量99.999%以上)。

高纯铝的表示方法有两种:一种是直接写出纯度的百分数,如99.95%、99.999%、99.996%等,但是这种表示方式相对比较繁琐;另一种则是用“数字+N+数字”或“数字+N”来表示,“N”是英文nine(9)的缩号,这种表达方式相对第一种来说简洁明了,应用较为广泛,例如4N(99.99%)、4N6(99.996%)、5N(99.999%)等;若它的成分是介于4N与5N之间,也可写作“4N+”。

2 高纯铝的生产工艺

2.1 直接净化法

直接净化法的主要作用在于去除铝中的非金属固态夹杂物和气态夹杂物,并同时除掉部分杂质,通常在铝电解过程中出铝时或在铝的铸造前采用;按外加的物理化学手段又可分为:熔剂净化法、气体净化法、磁场净化法、真空净化法等。

2.1.1 熔剂净化法

基本原理:在净化液中加入熔剂后,铝熔体和熔剂形成两个互不混溶的液相,由于接触角的差异,铝液中的非金属夹杂物将从铝液中向熔剂中迁移,然后静置分离,从而实现铝与这些杂质的分离[2]。

常用的熔剂由钾、钠、铝的氟盐和氯盐组成,也可以采用固态有机化合物六氯乙烷作熔剂。

2.1.2 气体净化法

基本原理:在精炼炉中通入惰性气体可使铝液中的固体夹杂物吸附在气泡上,并随气泡上升至铝液表面,最后在过滤层中分离;对于铝液中的气体夹杂物,由于其气体分压大于进入铝液中的惰性气体气泡内的同类气体的分压,故气体夹杂物很容易通过扩散进入铝液中的惰性气体气泡中。当惰性气体气泡浮出液面后,气泡中所携带铝液中的气体夹杂物也随之被排出[3]。

常用的净化气体有氯气、氮气、氩气和这些气体的混合气体等。

2.1.3 磁场净化法

基本原理:利用非金属夹杂物与金属的导电性差异,使它们在磁场中受到的电磁力产生差别,从而实现金属与非金属杂质的分离。如行波磁场净化法是根据电磁感应的原理,铝液受到单向的电磁力的作用,被压向陶瓷管壁。虽然金属铝液中的非金属夹杂物不导电、不受电磁力作用,但是它将受到金属铝液的挤压而迁移到陶瓷管的另一侧,最终附着在管壁上而与金属铝液分离[4]。

2.1.4 真空净化法

因使用真空炉来进行净化而得名,可以分为静态和动态两种。

(1)静态真空净化法是在真空处理的同时,在熔体表面撒上一层熔剂以便使氢气等通过形成氧化膜来去除。

(2)动态真空净化法是先将真空炉抽成真空,然后打开进料口密封盖,将保温炉中的铝熔体借真空抽力喷入真空室内,使所喷熔体呈细小弥散的液滴,从而使溶解在铝液中的氢等气体能快速扩散出去,铝液中的钠被蒸发燃烧掉,最终达到净化铝液的作用。

2.2 电化学精炼法

电化学法是将需要精炼提纯的金属铝制成满足电解技术要求的阳极,然后在阴极得到较高纯度的金属铝,而杂质则滞留在阳极或电解质中。该方法包含了三层液电解精炼和有机液电解精炼,两者虽然采用不一样的电解质体系,但原理相同[3]。

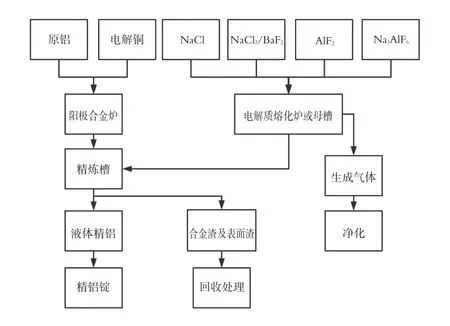

2.2.1 三层液电解法

基本原理:电解时电解槽内部由三层液体组成,根据液体密度不一样,从上而下电解槽分别为阳极合金液层、电解质层和精铝层。上下两端均承载着电场,下面为阳极,上面为阴极。在高温和电场的作用下,电解槽最下面一层中的Al原子会因为失去电子而出现电化学溶解现象[Al(液)-3e-→Al3+]。电化学溶解后的Al3+会穿过电解质来到精铝层,并且在电场的电压推动下,在阴极得到电子进行电化学还原变成Al 原子[Al3++3e-→Al(液)]。而比铝更正电性的杂质(如Fe、Cu、Si 等)不发生电化学溶解,仍然留在阳极合金中[3]。

在上述过程中,由原铝作为主要成分组成的阳极铝合金里的杂质元素有着不一样的电化学表现。一些杂质,如Fe、Cu、Si 等不发生电化学溶解,依然存在于阳极合金中;杂质如Na、Mg等,则会发生电化学溶解并且与溶解了的铝一起进入电解质中;由于迁移运动到阳极附近的阴离子如F、Cl不在阳极放电,而在迁往阴极的各种阳离子中,Al3+的正电性最大,因而优先在阴极放电析出金属铝;一些阳离子如Na、Mg、Ca等,不会在阴极放电析出,这样在阴极上就得到纯度较高的铝。图1为三层液电解法工艺流程。

图1 三层液电解工艺流程

但如果电解质里包含Cu、Si、Fe 等杂质,则会在阴极放电析出,从而降低阴极精铝的纯度。因此必须选用纯度较高的电解质或者是通过电解质的预电解除去电解中的杂质来保障电解质的纯度。同时为避免阳极中铝浓度降低后其它元素如Cu、Fe等的放电进入电解质,必须定期及时补充原铝到阳极合金中[5]。

2.2.2 有机液电解法

基本原理:以含50%[NaF ⋅2Al(C2H5)3]络合物的甲苯(CH3C6H5)为电解质,分别用原铝和通过精炼出来的铝作阳极和阴极,在100 ℃下进行有机电解,铝从阳极上溶解,在阴极上析出,可得到99.999%的高纯铝。

有机液电解法和三层液电解法类似,优势在于可以避免杂质进入阴极铝中,在低的电解温度下获得高纯铝。但该工艺开始并不是原铝的提纯工艺,而只是一种通过电解方法从铝的有机物提纯出高纯铝的方法。该提纯方法有机电解的电流效率能超过98%,但由于铝的有机化合物获取难度较大,而且提纯时的电流密度很小(根据试验来看为0.003~0.005 A/cm2),不便于实现提纯精铝的工业化大生产。但这个方法有着非常高的电流效率和非常好的精炼效果,值得人们对这个生产方法进行更多深入的研究。

2.3 偏析法

利用铝结晶在熔融状态下共晶系元素在凝固的固态铝中的含量远低于熔体中含量的偏析现象,从而达到提纯的作用。实际生产中,可以将先后凝固的金属铝分开来,再将先凝固的金属铝再次进行偏析。通过此操作的反复进行可以得到极高纯度的金属铝。

偏析提纯实际就是利用杂质元素在凝固的固态铝中的含量远低于其在熔体中含量的偏析现象进而达到提纯的目的。通常将CS称为某种杂质在固态体中的浓度,CL代表某种杂质在铝熔体中的含量,将CS和CL的比值称为平衡分配系数(K0)。凡是K0小于1的杂质如Si、Fe、Cu、Zn、U、Th等都可以通过偏析法除到某种程度;而K0大于1 的杂质如Ti、Cr等则不能采用偏析法除去,因为这时杂质在固态铝中的含量会大于其在熔体中的含量。偏析法提纯原理如图2所示。

图2 偏析法提纯原理

偏析法是目前高纯铝企业提纯的发展方向,相比三层液电解法极大降低了电能消耗。随着经济的发展及环保压力的增大,偏析法将逐步取代三层液电解法,成为高纯铝制备的主流工艺。偏析法按工艺可分为:单向凝固法、分布结晶法、区域熔炼法等。

2.3.1 单向凝固法

(1)基本原理:基于凝固方向和热流传递方向相反,通过控制温度,实现强制加热或冷却,进而控制晶体生长方向,最终实现制取精铝的目的。在凝固的过程中,由偏析排出的共晶系元素在液相与固相界面前沿富集形成液层。为了增强固/液界面前沿液相的流动性,可以利用电磁搅拌技术对其进行强制搅拌,带走富集在界面前沿液相内的溶质。

与分布结晶法相比,单向凝固法也是利用铝凝固时的偏析现象进行铝的提纯,但其精炼效率非常低,主要原因是受到有效分配系数的影响。因此为了得到目标纯度的产品,通常需要用同一工序反复进行2~3次提纯才可以达到预期目标。

2.3.2 分步结晶法

基本步骤:把经过净化的原铝在石墨槽中熔化,然后往石墨槽中的冷却区域通入冷却气体,则纯度很高的铝便在石墨槽冷却区域上结晶出来。然后利用刮除法把冷却区域上的铝晶体刮下来,让它沉底汇聚;同时对汇聚在底部的铝晶体进行压缩加工,排出晶体间夹杂的低熔点杂质元素;石墨槽周围的加热器对底部的铝晶体再次加热并让其部分再熔化[6]。如此反复,原铝被分成精铝固体层和杂质元素富集的液体层,再把液体层排出来。反复操作使纯度很高的铝陆续结晶出来,最终完成铝的提纯精炼。

该步骤简单来说就是在冷却面产生初晶后,重新熔解把固液分离,同时边加热边结晶。使用这个方法提取高纯铝的纯度可在一个比较大的范围内进行控制。但是当高纯铝晶体超过原来用的铝熔体80%后,提纯率会大幅下降,所以一般以剩余20%左右铝熔体为宜。在实践中,分步结晶法可使原铝的纯度提高到5N5。

2.3.3 区域熔炼法

基本原理:利用合金的偏析,通过杂质元素在液态金属铝和固态金属铝中的分配差异来分离杂质。

操作程序是将待提纯铝棒置入特制加热炉器内,并缓慢移动加热区域,利用杂质在固相与液相间的熔解度差异而产生偏析的原理除去铝中的杂质。当熔融区自左向右缓慢移动时,分配系数K0<1的杂质就会逐渐向右边富集,反之则向左边富集。一次区域提纯往往达不到所要求程度,因此需要重复提纯多次或者用一系列的加热器在同一根铝棒上产生几个熔融区。在国际上,有些学者对区域熔炼法进行了深入研究,发现先将精铝采用有机液电解法通过电解的方式进行提纯,可将铝提纯到5N5,而且还可以去除一些有不利分配系数的杂质元素,然后再多次进行区熔提纯,可以得到7N 纯度的高纯铝。但这种方法效率很低,对于工业生产而言有待进一步发展[7]。

3 高纯铝国内外生产企业

全球可生产高纯铝的国家有中国、日本、德国、法国、挪威、俄罗斯、美国等。欧美高纯铝主要的生产厂商有美国铝业公司和海德鲁铝业公司,它们绝大多数都采用三层液法进行生产。在日本,主要的高纯铝生产商有昭和铝业、住友化学、三井和日本轻金属公司,它们普遍采用偏析法生产。在国内,高纯铝产能主要集中在新疆众和、中铝包头、正润日轻等少数几家企业。内蒙古新长江矿业也有部分高纯铝产能,但未能形成规模生产[8]。

其中新疆众和是中国最早和最大的精铝与高纯铝生产企业,也是世界上最大的这类生产厂之一,其特点是形成了一条最优化的煤-电-铝-高纯铝-电子铝箔-电极箔的完整产业链;包头铝业集团公司是中国最大的偏析法高纯铝企业,已从法国普基公司引进了生产能力10 kt/a的高纯铝项目;广西正润日轻高纯铝科技有限公司引进日本轻金属株式会社的偏析法高纯铝制造工艺技术,计划年产能40 kt(其中一期年产能5 000 t)。该技术的引进不仅填补了广西在该领域的空白,同时也使企业成为国内持有该项技术的少数几家企业之一。

4 高纯铝的用途及展望

由于高纯铝具有诸多独特的优异性能,比原铝具有更好的导电性、导热性、可塑性、反光性、导磁性和抗腐蚀性,因此在众多领域获得了广泛的应用:有80%左右的2N7~4N8 高纯铝用于制作电解电容器铝箔(阳极箔与阴极箔)。铝制电容器在轨道车辆、演播影像设备、萤光灯与汽车灯具、摩托车电子设备及其他电子器材中有着广泛的用途;有12%的高纯铝用于照明灯具中。铝越纯对光的反射率就越高,在现代照明中起着至关重要的作用。

阴极溅镀时,在硅片上形成一层薄薄且均匀的高纯铝膜,随后在膜上涂一层感光性树脂,经曝光后除去无用的部位,保留的高纯铝条便是所需要的导电体,这在当今的高新技术中也起着不可估量的作用[9]。

我国高纯铝产业虽起步晚、技术较为落后,但近几年来随着国家对铝行业产业结构调整的重视和电子工业的迅猛发展,高纯铝和精铝作为重要原材料需求量不断上升,多家国内高纯铝制备企业已成为业内的支柱。随着经济的发展及环保压力的增大,我国的高纯铝产业将会继续保持快速发展以满足市场的需要,中国一定会成为全球最主要的高纯铝生产和加工基地。

5 结论

中国作为主要的原铝生产国虽然起步晚,但也基本掌握了偏析法、三层液电解法、区域熔炼法、有机物电解液电解法等提取3N~7N高纯铝的技术。

纵观高纯铝的生产技术,目前偏析法成本和能耗低,将逐步取代三层液电解法,成为高纯铝提纯的主流技术。随着我国电子工业的不断发展,科技水平的不断进步,高纯铝需求的不断增大,中国也必将成为高纯铝的生产强国。