铝箔孔洞缺陷形成原因及其预防措施

廖孝艳,池国明

(乳源东阳光优艾希杰精箔有限公司,韶关512700)

0 前言

铝电解电容器用阴极光箔一旦出现孔洞,在下游腐蚀厂家的化学腐蚀过程中会被进一步扩大。而在电化学腐蚀过程中,孔洞处由于没有电流通过,在孔洞处将形成电化学钝化,从而导致孔洞处出现未腐蚀的表面形态。孔洞会导致铝电解电容器存在穿透孔,造成电容击穿失效;同时会导致漏电流增加,产生气体速度快,电容器内气压过大,甚至引起爆炸。目前孔洞是阴极箔产品品质和成材率的主要问题体现,某铝厂在阴极箔的生产过程中发现个别卷最严重的时候孔洞缺陷影响了将近10%的成材率。此外由于阴极箔在下游厂家需要进行腐蚀处理,部分在光箔上原先未穿孔的缺陷经过客户腐蚀后也可能出现穿孔。因此研究阴极箔孔洞产生原因并制定合理的对策、降低阴极箔孔洞发生率是阴极箔生产过程中需要解决的问题。

根据GB T 26492.4[1],铝及铝合金箔孔洞产生的主要原因有:(1)轧辊表面损伤;(2)外来物脱落;(3)来料表面有夹杂、气道、严重划伤等缺陷;(4)压下量过大。本文从实践出发,对铝电解电容器用阴极光箔孔洞进行了微观形貌观察和成分检测并结合生产流程,明确不同类型孔洞的产生原因并制定纠正预防措施,进而达到降低阴极箔孔洞发生率,提高产品质量的目的。

1 试验方案

1.1 测试用材料

阴极箔轧制到成品厚度0.040~0.060 mm后,在分切工序时使用孔洞仪对其进行孔洞检查,并在发现孔洞的位置进行取样,每个样品长度为300~500 mm。所取样品用作孔洞缺陷成因分析。

1.2 分析方法

(1)使用金相显微镜对孔洞及其周边、同一幅宽度位置进行初步观察。通过形貌观察确定孔洞或孔洞周边伴生缺陷中有异物的,使用EDS检测其成分,使用SEM观察异物形貌。

(2)根据孔洞形貌分类,对不同类型的孔洞在590 ℃×4 h 工艺下进行高温退火,观察孔洞所在的幅宽度上是否出现气泡。将出现气泡的孔洞缺陷样品在保护气氛下使用氩气将气泡切割,并用EDS检测气泡内部成分。

(3)根据上述形貌、异物成分、异物形貌及高温热处理结果对孔洞的形成原因进行分类。然后根据成分分析结果,确定孔洞具体发生的位置并拟定预防措施。

2 试验结果及分析

2.1 孔洞异物检测结果

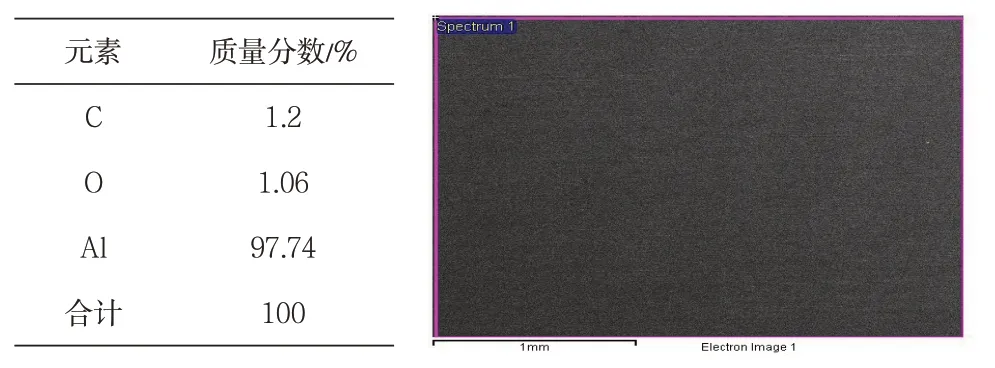

经金相显微镜观察,将观测到有异物的孔洞样品送检SEM 和EDS,观察异物形貌和检测异物组成;同时送检无孔洞无异物的样品作为对照组,对照组成分见表1。可见阴极箔正常铝箔表面含有少量的C 和O。含有C 元素是由于在轧制过程中需要使用轧制油进行润滑和冷却,铝箔表面会附着有微量的轧制油;含有O元素是由于铝箔表面本身有一层氧化膜Al2O3,因此会检出少量的O含量。

表1 无孔洞对照组样品的EDS成分检测结果

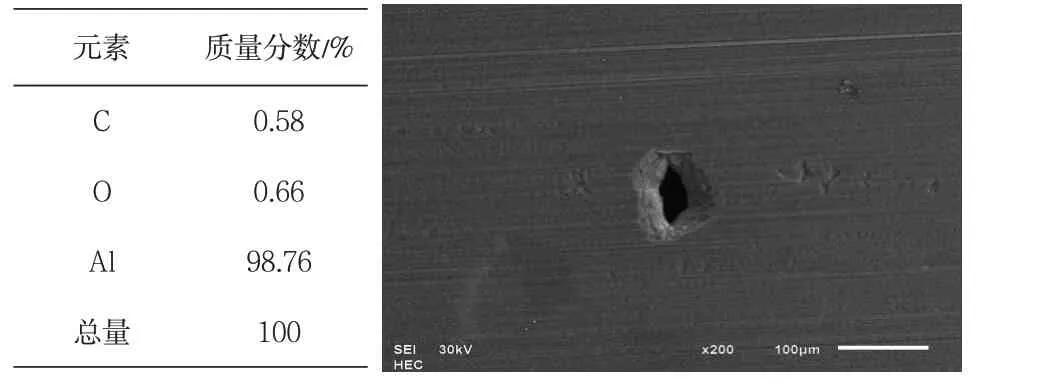

2.1.1 第一类孔洞样品

样品1 的EDS 检测结果见表2。可以发现铝箔表面有明显的粘铝起皮,并且EDS检测结果发现O含量略高于对照组。这或许是因为存在有更多的氧化铝,且除此之外并无其他异常元素,故可以推断该类孔洞是辊道粘铝导致的孔洞。

表2 孔洞样品1异物的DES成分检测结果

2.1.2 第二类孔洞样品

样品2 的EDS 检测结果见表3。可以看出孔洞处有显著的异物压入,并且EDS检测结果表明异物中含有异常元素C、O、Fe、Si、Cr。根据异物形貌确认为外来异物而非熔体异物,且此异物既包括金属异物,也包括非金属异物,推断该类孔洞为铁锈携带助滤剂及辊道磨削物导致的孔洞。

表3 孔洞样品2的异物DES成分检测结果

2.1.3 第三类孔洞样品

样品3 的EDS 检测结果见表4,可以看出铝箔表面有显著的异物附着。EDS检测结果表明异物中含有异常元素Fe、Na、C和O,推断其为铝箔发生异常腐蚀后铝箔表面粗糙积累铁粉或铁锈导致的孔洞。

表4 孔洞样品3的异物DES成分检测结果

2.1.4 第四类孔洞样品

孔洞样品4 附近的异物EDS 检测结果如表5所示,可以看出该异物与铝箔基体具有明显的结合性。该异物的EDS检测结果显示异物中含有异常元素C、O、Si、Fe、Ca、Ti、Ba、S、F,根据元素可能来源和SEM 异物特征,推断该孔洞是由熔体内铝渣导致的孔洞。

表5 孔洞样品4附近异物EDS成分检测结果

2.1.5 第五类孔洞样品

孔洞样品5 的EDS 检测结果如表6。可以看出孔洞周围未见明显异物,也未见明显粘铝起皮,未见异常元素,且C 和O 元素未见含量异常;单从SEM和EDS检测结果难以判断孔洞产生原因,是生产中最难以解决的一种孔洞。

表6 孔洞样品5的EDS成分检测结果

2.2 高温气泡试验

铝合金在熔炼时含有气孔或容易产生气孔的夹杂,随着铝箔厚度的减薄,气泡被压碎,就会形成针孔[2]。而气泡被压碎后,在铝箔表面除了形成了孔洞的部分之外,其余的部分肉眼难以发现缺陷,即使在显微镜下也难以判断是否有气泡。在这种情况下,可通过高温退火使未形成孔洞的不可见隐性小气泡进一步长大为显著的气泡后再进行观察。而正常部位在高温退火下不会形成显著的气泡。

2.2.1 表面试验结果

高温退火试验结果见表7。从孔洞高温退火后的气泡情况可以发现,当孔洞或其伴生缺陷有特定的如缺陷编号A、C、D 所描述的形貌时,在高温退火后有孔洞产生;当孔洞有伴生缺陷双面突起(如缺陷编号B 所述)的形貌时,在高温退火后有孔洞产生;当孔洞或其伴生缺陷均不存在上述两种形貌时,高温退火后未见气泡。

表7 不同形貌孔洞高温退火后的气泡情况

2.2.2 气泡断面检测结果

在保护气氛下使用氩气将气泡切割后,检测其断面,结果如图1~图3所示。从形貌可知,气泡分布在中心层,应为熔体缺陷。从成分扫描可知,气泡与铝箔之间的界面主要含有C、O、Al 三种成分,且C元素主要分布位置具有更深的色泽。调查熔体除气净化后的氢含量实际为0.073 mL/100 g ⋅Al,结合气泡与铝箔之间界面的成分判断气泡不是由于熔体除气不良造成的,气泡1是熔体在除气除渣后的过程中掉入了某种含C 量高(或者含C、O 量高)的物质造成的,而气泡2是Al2O3造成的。

2.4 避免产生孔洞的预防措施

2.4.1 辊道粘铝造成孔洞的预防措施

辊道粘铝造成孔洞的原理示意图如图4所示。

图4 辊道粘铝造成孔洞的原理示意图

辊道粘铝应根据粘铝发生在铝箔表面的位置,即从铝箔的上下表面、是否头尾、幅宽度方向的位置及粘铝存在的整体尺寸这4个方面来判断粘铝发生的厚度和辊道。王诚海等[3]认为热轧时保证足够的油膜厚度和强度可以防止粘铝的产生,同样的理论也可以应用于冷轧。因此辊道粘铝发生在冷轧时应首先检查辊道的润滑情况,发现润滑不良如辊道无润滑、润滑面积不足等问题应及时处理;其次应检查辊道运行是否具有一致性,是否存在辊道卡死等,发现异常应修复辊道。如果是头尾粘铝还应检查助卷器的表面和运行是否正常。此外,还需要确认辊道清洁频次和标准是否合理以及是否是因卷取张力与下一道次开卷张力不匹配导致冷轧开卷时出现辊道粘铝。总之,解决辊道粘铝应通过加强辊道卫生管理、辊道转动灵活性及工艺匹配性等方面进行改善。

2.4.2 轧制油内的异物造成孔洞的预防措施

铁锈携带助滤剂及辊道磨削物属于轧制油内的不良异物。陈祚启等[4]也同样发现了轧制油内异物造成的孔洞,确定是由于透光率低造成的,但并未介绍提高透光率的方法。

轧制油过滤及流向简易图如图5。污油箱中轧制油通过板式过滤机过滤后进入到净油箱,净油箱里的轧制油通过管道运输到轧机喷射梁,喷射在工作辊、支承辊和铝箔表面,之后与铝箔接触过的轧制油经过管道回到污油箱。

图5 轧制油过滤及流向简易图

如果轧制油内含有异物,异物将会随轧制油喷射到铝箔、工作辊和支承辊上,部分异物在铝箔压轧的过程中被压入箔面,形成嵌入式的异物(如图6(a));严重的将在压入的初始道次就形成穿透性异物(如图6 (b)),部分在工作辊或支承辊上做离心运动后直接落在出口侧的铝箔表面上,成为附着式的异物(如图6(c))。而附着式的异物在下一道次轧制可能被压入铝箔成为嵌入式异物,也可能粘附在辊道上,造成铝箔表面出现周期性粘铝缺陷。异物或周期性粘铝经过轧制,当减薄到一定厚度时,将形成穿孔。

图6 外来异物在铝箔的存在类型

在无其他异常时,发现存在铁锈类异物造成的孔洞时,说明从过滤机到喷射梁这一段的轧制油管道甚至净油箱发生了锈蚀,最彻底的办法是将此段管道和净油箱更换为不锈钢材质或者其他不会发生锈蚀的材质。当出现助滤剂类异物成分导致的孔洞时,说明过滤精度设计过低或者板式过滤的滤饼沉积不良导致过滤未达到要求,此时可以在净油箱和喷嘴之间增加精度更高的过滤装置和在轧机喷射梁入口处增加过滤网,并定期清理更换,减少异物随轧制油喷到料面被压入铝箔内的可能性。

2.4.3 腐蚀造成孔洞原因及其预防措施

张深阳[5]指出铝箔腐蚀的主要原因是铝箔卷遇水或受潮,其腐蚀机理是:氧化Al-3e→Al3+,还原O2+2H2O+4e→4OH-。因此首先应考虑到铝箔加工生产过程中涉及到水处理的工序的挤干和烘干效果,以及水汽在辊道上方的杆上凝结成水滴滴落在箔面的情况。此时可以通过增加挤干次数、提高烘干温度和降低生产速度等措施来改善工序的挤干和烘干效果。对于水汽在辊道上方凝结成水滴的部位可以通过增加吹扫使水汽无法聚集,使水汽能均匀分布在箔面上,然后再用烘干箱烘干;其次应考虑到料卷在储运过程中是否受潮,例如空气相对湿度大、表面温度低的铝箔运到温度高的储存区域的过程是否可能会发生水汽凝结,铝箔卷表面、端面的冷凝水会从端面缝隙进入铝箔卷内,形成10 nm~1 μm 的薄水膜,而这种厚度的水膜恰恰是金属腐蚀最严重、速度最快的区域[6]。因此应对厂内的温湿度和料卷储运的过程进行管理。水分在冷的金属表面的凝结条件见表8[7]。

南方空气湿度大,应对厂房内进行除湿;为了降低环境温度与铝箔表面温度的差值,应对储料区域进行恒温管理;料卷由低温区域向高温区域转运时,应规定料卷转运时的温度,并对料卷进行密封包装,转运后放置一定的时间至料温与环境温度平衡后再拆包。

表8 水分在冷的金属表面的凝结条件

2.4.4 熔体异物造成孔洞原因及其预防措施

熔体异物根据其来源可以分为两种,一种为熔体内铝渣,一种为外来异物掉落在铝熔体中,例如空气中的粉尘、流槽的润滑介质和脱落的保温棉等。通常可以根据异物成分和与铝基体的结合情况进行区分。如样品D为熔体内铝渣,样品D中异物的尺寸>25 μm,首先应考虑是否存在过滤失效,过滤失效应规范过滤介质的使用方法、使用周期或铝熔体通过量和判定过滤失效的方法,避免过滤管或过滤板使用不当而导致过滤失效;其次,应检视过滤精度是否合适,并考虑采用更高精度的过滤器。

熟知的气泡缺陷的主要原因包括净化前铝液含气量大、炉内精炼除气不干净、在线除气效果不佳等[8]。而本文所述气泡却并不是上述原因造成的,它是由外来异物进入熔体内造成的。对于这类气泡缺陷,应对过滤后的流槽加强卫生管理,如流槽顶部不得有易脱落的物质、在流槽上方增加耐高温防护盖等;考虑到有氧化铝皮进入熔体内,应对流槽内熔体的流速及其稳定性进行调查,可适当降低流速和提高流速控制精度,避免因流速过快或流速波动大导致铝液表层氧化膜被带入铝熔体中。

3 结论

孔洞产生最根本的原因是材质内部缺陷或生产过程中的表面杂质颗粒破坏了某一厚度下铝合金压延的连续性。对于孔洞缺陷应先分析其形成原因然后制定相应的预防或改善措施。

(1)在本试验中导致铝箔孔洞产生的主要原因是异物。异物来源包括辊道粘铝、轧制油过滤不良、水腐蚀堆积、熔体过滤不良和熔体外来异物等。

(2)致使产生铝箔气泡的主要原因也是异物。判断孔洞是否是由气泡造成的方法是高温退火,阴极箔适用的退火工艺为590 ℃×4 h。

(3)降低孔洞产生的对策主要是改善设备卫生、提高过滤精度、改善管道材质、转运温差管控和清洗工序中的挤干及烘干效果等。