6026-T9高精度棒材的生产工艺研究

周江平,朱世安,刘 欢,蔡月华,蒙 博

(1.广东精美特种型材有限公司,清远511540;2.广东豪美新材股份有限公司,清远511540)

0 前言

随着现代交通工具的快速发展,对材料的性能要求越来越高。铝合金制品因其质量轻、耐腐蚀性能好、拉伸性能高等特点而成为当今世界各国交通业用材的研究热点[1]。6026 铝合金属于中等强度Al-Mg-Si 系铝合金,为可热处理强化合金,主要用于制造既要有高的强度,又要有高的断裂韧性的焊接结构,如交通运输车辆的杆件、容器、大型热交换器,以及焊接后不能进行固溶处理的部件,还可用于制造体育器材等[2]。

这个创新合金是为了达到环境保护标准而被研发出来的,在高速自动机床上加工尤为合适。6062合金具有优秀的防腐能力,中高力学性能,适合用于装饰和工业氧化,同样也适用于热铸造。该合金不含Sn,Sn 会导致材料在高压和高温条件下其加工部分衰弱并断裂。6026 可以替代部分6061、6082、6064A、6042、6262、6012、2007、2030 等合金产品[3-4]。

该种合金要求严格控制有毒元素铅的含量。因为铅会污染其他铝合金元素。含铅铝合金熔铸前后要进行清炉和洗炉,这给生产带来较大的不便,同时增加了工艺废料的管理难度。鉴于客户对高精度及其他苛刻条件的需求,我公司通过不断的研发试制,生产出了符合客户全部要求的6029-T9棒材产品,且质量达到了欧洲产品的要求。

结合相关的硬质合金的生产实际经验,根据客户提出的相关技术性能要求,我们对此进行了前期工艺设计及试制生产,总结出符合客户要求的生产工艺制度。本文主要通过熔铸、挤压、时效、拉拔等工艺进行试验研究与验证。

1 技术要求

6026-T9的工艺流程:熔铸→挤压→时效→拉拔。

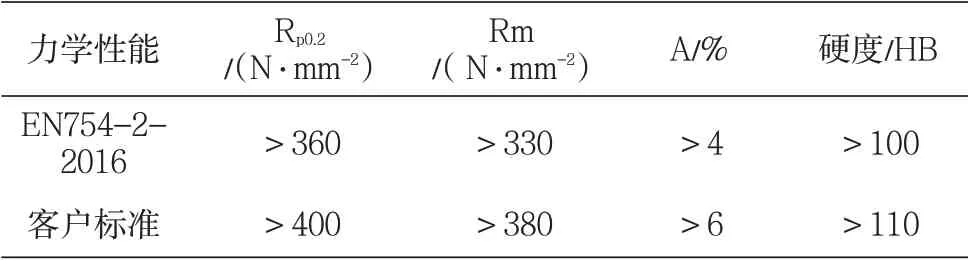

表1 6026-T9棒材性能要求

2 实验材料

本试验采用规格为φ40 mm 的6026 挤压棒材为主要试验材料,挤压系数25,化学成分符合EN573 标准。铸锭规格为φ203 mm×1 100 ㎜,采用半连续方法生产。铸造过程采用双级过滤,采用Al-Ti-B 丝细化晶粒,然后进行均匀化处理,以消除偏析,使成分更加均匀。使用25 MN油压卧式挤压机进行挤压。

3 生产工艺研究及讨论

3.1 合金成分设计

6026 合金为新研发的中等强度的铝合金,应用广泛。现欧洲区ROHS 委员会严格控制铅的含量,因此合金配比中应尽可能减少Pb 的含量。考虑到化学成份Pb 和Bi 的加入会消耗Mg,形成Mg2Pb 和Mg3Bi 等化合物,且两者的结合能力比Mg2Si强,因此Mg含量偏低会在一定程度上影响力学性能。为此在进行合金成分设计时适当增加了Mg[5]。

在Al-Mg-Si 系合金中加入Cu 元素形成的强化S 相(Al2CuMg)可以有效提高合金的强度;加入Mn、Cr 元素能提高再结晶温度,有效阻止铝合金的再结晶过程;加入Bi 元素会降低合金的强度,但可改善合金的切削性能。这是因为Bi 在固态下其粒子脆而熔点低,切削时在刀韧的接触面有大量脆而不硬的粒子存在有利于降低切削力和切削温度,从而提高合金的切削性能[6-7]。经过多次反复试验,最终确定了如表2所示的化学成分。

表2 6026合金化学成分要求(质量分数/%)

3.2 合金熔铸工艺研究

6026 合金中加入了比重大、熔点低、不溶解于铝基体的元素铅和铋,因此如何防止出现比重偏析成为必需解决的首要问题。由于铅和铋熔点低、烧损大,所以在合金熔炼过程中,最好分两次来调整合金成分:先加入铅和铋以外烧损少的元素并调整好含量,然后在第一次排气精炼后再加入铅和铋等元素,加入后最少要搅拌2次以上。熔炼温度不可太高,以免造成铅和铋的烧损。为降低含气量,除精炼过程采用两次氮气和精炼剂混合的精炼模式,同时还要使用在线除气设备除气除渣。在合金浇铸时采用油滑模铸造,其铸造速度较快,减少了铅和铋形成的偏析瘤。

为了消除枝晶偏析及成分偏析,对合金进行均匀化退火处理,工艺参数为560 ℃+7 h,出炉后直接喷水雾冷却。

3.3 挤压工艺研究

6026 铸锭挤压工艺研究主要分析铸锭加热温度、挤压速度、冷却强度对其力学性能的影响,结合我公司含铅和铋合金成功的生产经验,制定了具体挤压参数,见表3。

表3 6026合金挤压工艺

在成品棒棒尾切取高倍试样进行检查。结果未发现有过烧的现象及趋势,第二相分布均匀、弥散。后期经过时效处理后发现,在同一时效制度下挤压速度较快的试样棒的力学性能高于其他的慢速挤压棒。因此确认最终的挤压工艺为:铸锭加热温度500~515 ℃,挤压速度(6.5±0.5)m/min。

3.4 时效工艺研究

结合我公司生产含铅和铋合金的生产经验,同时考虑到时效时间及时效效率,对时效工艺进行了多种时效工艺试验,温度分别为155 ℃、165 ℃、175 ℃,时效时间分别为4 h、6 h、8 h、10 h、12 h。具体试验结果如表4所示。

表4 6026合金时效工艺和性能

通过对比试验数据研究得出最佳的时效工艺为165 ℃+8 h。

3.5 拉拔工艺研究

为了得到6026-T9态冷精加工棒材,对经时效后的棒材进行冷拉拔处理。从拉拔基本原理分析可知,拉拔量越大,力学性能越高,晶粒组织更加均匀。但是综合考虑实际拉拔过程中的可操作性难度,拉拔量越大,需要的拉拔力越高,对设备的要求也更高。另外实际拉拔时的拉拔量较大,拉拔后表面容易出现明显的拉拔裂纹,辊矫难度也会增加。

选用RB40、尺寸规格为40.1~41.8 ㎜的6062合金棒材进行拉拔,并且拉拔后对力学性能、表面质量及直线度进行检测。检测结果分别见表5~表7。

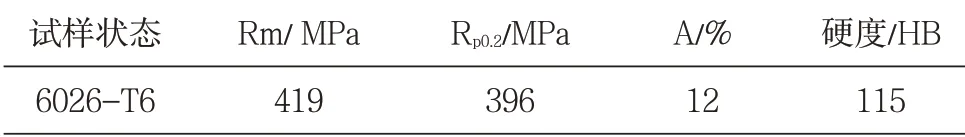

表5 试样6026-T6棒材力学性能

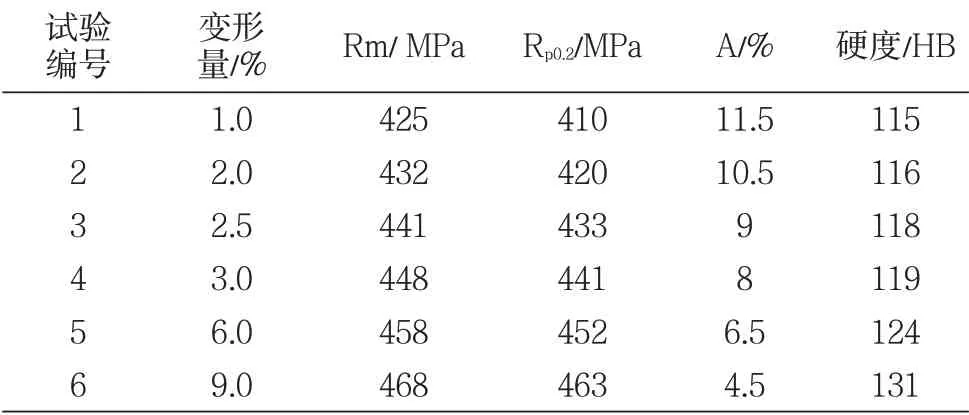

表6 不同拉拔率下合金棒材的力学性能

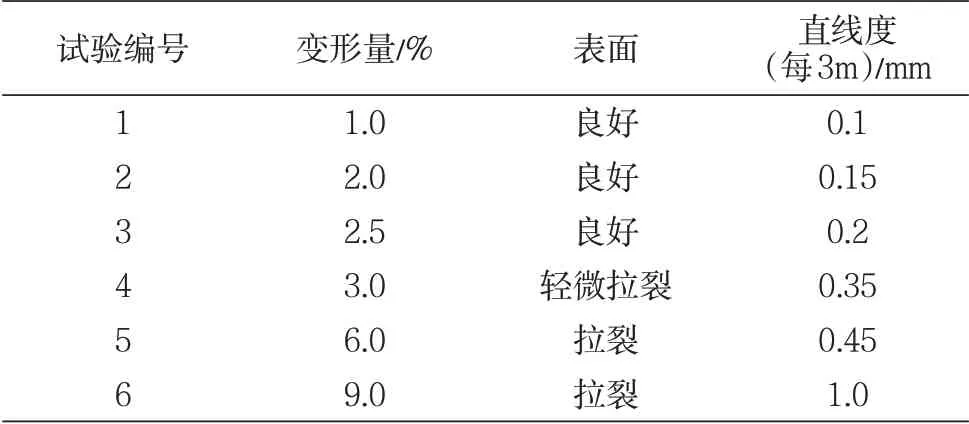

表7 不同拉拔率下棒材的表面质量及直线度

通过以上数据分析可知,拉拔率控制在1%~2.5%的形变是最优的冷变形方案。在此条件下可以生产出符合技术要求的产品。

4 结论

(1)6026 合金中铅和铋的加入会消耗镁,因此要适当提高镁的含量。

(2)6026-T9 高精度棒材的最佳生产工艺为:挤压温度500~515 ℃;在线固溶温度520~530 ℃;时效工艺165 ℃+8 h。

(3)冷拉拔变形量控制在1%~2.5%时,拉拔完成后产品质量满足客户对力学性能、尺寸公差和直线度的要求,同时还可获得较高的成品率。