7075厚板阳极氧化截面色差研究

肖 翔,周泽宇,高 崇,刘 成,温庆红

(1.中铝材料应用研究院有限公司,北京102209;2.西南铝业(集团)有限责任公司,重庆401326)

0 前言

7×××系铝合金由于具有比强度高、密度小、弹性模量大、加工性能好等突出的优良特性,被广泛用于制作各种高负荷的零件和构件[1-2]。为了达到一定的力学性能,铝合金中添加的Zn、Mg和Cu等合金化元素会明显降低合金的耐腐蚀性能,而耐腐蚀性能是衡量铝合金的重要性能指标之一,因而提高铝合金的耐腐蚀性能使其得到更广泛的应用非常重要。阳极氧化处理是提高铝合金的耐蚀性及耐磨性的有效方法。通过改变电解液的类型、浓度及其他工艺条件可得到满足不同性能要求的阳极氧化膜。而对于高品质表面的铝合金材料来说,阳极氧化后的表面质量显得尤为重要。完成阳极氧化后的铝或铝合金可能出现一定的外观缺陷[3-8],如氧化泛黄、着色不均等,从而影响合金的正常使用。

对于具有一定合金化程度的7×××系厚板来说,阳极氧化后容易出现厚度截面色差缺陷,影响厚板阳极化后的表面质量。王春晖[9]等研究了热轧道次加工率、中间退火温度、冷轧加工率对5052铝合金板材厚度方向组织均匀性和性能的影响,研究结果表明5052 铝合金板材氧化着色后是否出现“亮线”主要是由板材的组织均匀性决定的,通过退火和冷变形工艺优化可以调整组织均匀性,减少“亮线”。刘诗超[10]等研究了铝合金锻件阳极氧化膜发黑缺陷。他们发现,阳极氧化过程中晶粒内部大量存在的可溶性弥散析出相造成了氧化膜中的大量细小孔洞缺陷,这些缺陷彻底改变了氧化膜的结构,造成了氧化膜颜色发黑严重。目前已知的影响铝合金阳极氧化后色差的因素主要是铝合金材料因素,如区域偏析、第二相分布、织构分布等,但是对于影响7×××系厚板截面异色的影响机制仍不清楚。

本文系统研究了淬火冷却速率和宏观偏析对于阳极氧化后截面异色的影响,采用热压缩研究了不同淬火冷却速率下7075 厚板不同厚度截面上显微组织和阳极氧化性能,最终获得了淬火冷却速率对7×××系厚板阳极氧化色差缺陷的影响规律。

1 实验材料及测试方法

1.1 冷却速度模拟

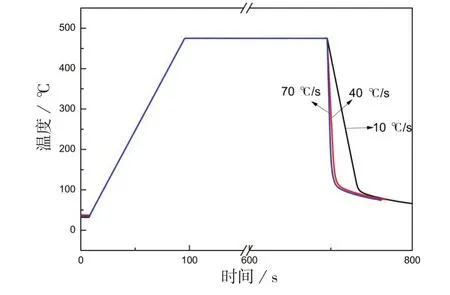

试验材料为60 mm 厚7075 铝合金商用厚板。对其心部和边部样品预先进行475 ℃/80 min固溶处理,随后在3500 Gleeble 试验机上进行短时475 ℃/10 min 固溶保温,最后分别在10 ℃/s、40 ℃/s 及70 ℃/s不同淬火冷却速率下进行冷却处理。实验方案如表1所示,实测降温曲线如图1所示。固溶后切取部分样品进行T6时效处理。

表1 热压缩试验方案

图1 Gleeble实测降温曲线

1.2 阳极氧化膜制备及色差分析

采用硫酸进行阳极氧化,电解液为210 g/L H2SO4溶液,阳极氧化温度为30 ℃,电流密度控制为1.4 A/dm2。采用YS3060 高精度分光测色仪测试阳极氧化后7075 铝合金厚板截面不同位置的明度L值。采用GD profile 2辉光放电光谱仪(GDOES)对阳极氧化膜及基体成分随厚度分布进行定量分析。

1.3 组织分析

采用SPECTROLAB LAVM12 依照GB/T 7999-2015 要求检测板材不同厚度的化学成分。采用TEM对淬火态样品的显微组织进行分析,主要观察不同淬火冷却速率下材料的微观组织和结构、第二相的形貌、大小、分布。透射电镜试样经机械减薄后双喷穿孔,电解液为高氯酸酒精溶液,温度为-25 ℃,电压为75 V,电流为20~30 mA。

2 实验结果

2.1 7075厚板宏观偏析

图2为60 mm厚7075厚板宏观偏析情况。可以看出,从厚度截面边部至心部,Zn、Mg和Cu主元素含量逐渐降低,其中心部的合金成分最低。厚度表层和1/4 厚度处主合金元素Zn、Mg 和Cu 的含量有所降低,但降低幅度不明显;而厚度中心处成分偏析最为严重,Zn 元素较边部降低5.3%,Cu 元素较边部降低12.5%,Mg元素较边部降低7.4%。

图2 60 mm7075厚板不同位置处Zn、Mg、Cu元素的含量

2.2 淬火冷却速率对显微组织的影响

采用TEM 对厚板不同位置处在不同淬火冷却速率下样品的显微组织进行观察。研究了宏观偏析导致的不同合金成分样品在不同淬火冷却速率下的组织差异性,结果如图3所示。图中可以看到,不同样品淬火态组织中均有不同程度的纳米级第二相析出。结合EDS能谱分析和衍射斑点表明,淬火态组织中析出的主要为ƞ 相,尺寸为50~100 nm,如图3和图4所示。不同淬火冷却速率下不同样品析出相的析出数密度如表2所示。对比图3(a)、(b)及图3(c)、(d)发现,在厚板位置相同、冷速不同时,冷速越快晶内析出相尺寸越细小,析出数密度更低;同时还发现,对于相同冷速不同厚板位置处样品,其厚度心部位置晶内析出相的数密度更低。这主要是由于在淬火冷却速度较慢时,7075 在冷却过程中会有ƞ相析出。加快淬火冷却速度有利于抑制淬火冷却过程中的第二相析出。由于厚板本身存在元素偏析,其厚度边部主合金元素Zn、Mg 和Cu 的含量较高,因此在同一淬火冷却速度下,厚板边部样品析出相的析出数密度要高于心部样品。而心部位置由于主合金元素含量低,晶界析出相多呈现细小连续链状分布,未呈现长大和粗化特征。

图3 不同冷却速率淬火态TEM组织

表2 不同淬火冷却速率下不同样品的析出数密度

图4 晶内析出相的TEM组织形貌及对应EDS能谱分析结果

2.3 淬火冷却速率对阳极氧化性能的影响

对厚板表层和厚度心部的不同冷速处理后的样品进行阳极氧化性能评价。不同淬火冷却速度样品的表面色度值如表3所示。从表中可以看到,固溶淬火态样品阳极氧化后整体亮度高于时效态。对于厚板同一位置处样品,提高淬火冷却速度,厚板阳极氧化后表面亮度增加。淬火冷速较慢(10 ℃/s)时,厚板边部样品固溶态阳极氧化后亮度较低(L值77.14),时效处理后亮度进一步降低,L 值仅为63.24。对于工业化厚板来说,在喷水淬火时由于传热效应会带来厚板心部和表面冷速差异,这直接导致阳极氧化后不同位置处的样品色差。从表3可以看出,厚板边部样品在淬火冷速分别为10 ℃/s和70 ℃/s 时,其固溶态样品亮度差△L=9.5,而时效后样品的亮度差加大,达到△L=17.8。随着淬火冷却速度的增大,固溶态和时效态的阳极表面亮度均增加。对于厚板边部样品,当淬火冷却速度为10 ℃/s时,时效处理对阳极表面亮度影响较小,固溶态和时效态的亮度差△L=13.89;当淬火冷却速度增加至40 ℃/s 时,固溶态和时效态的亮度差△L=5.63;进一步增加淬火冷却速度至70 ℃/s,固溶态和时效态的亮度差△L=5.61。对于厚板心部样品,当淬火冷却速度为10 ℃/s 时,时效处理对阳极表面亮度的影响较小,固溶态和时效态的亮度差△L=0;当淬火冷却速度增加至40 ℃/s时,固溶态和时效态的亮度差△L=6;进一步增加淬火冷却速度至70 ℃/s,固溶态和时效态的亮度差△L=2.3。与表面样品相比,时效处理对厚板心部样品的亮度影响较小。这说明厚板厚度中心的宏观偏析导致Zn、Mg和Cu元素含量较低,从而引起该位置时效后析出相含量较低,有助于减小阳极表面色差。分析结果表明,对于实验用的7075 厚板,其淬火冷却速度的敏感区间为10~40 ℃/s。在该范围内,淬火冷速对于色差的影响较大,而当淬火冷却速度达到70 ℃/s 时,此时进一步提高淬火冷却速度对样品色差的影响不明显。

表3 厚板不同位置处不同淬火冷却速度下的固溶和时效态色度L值

3 分析讨论

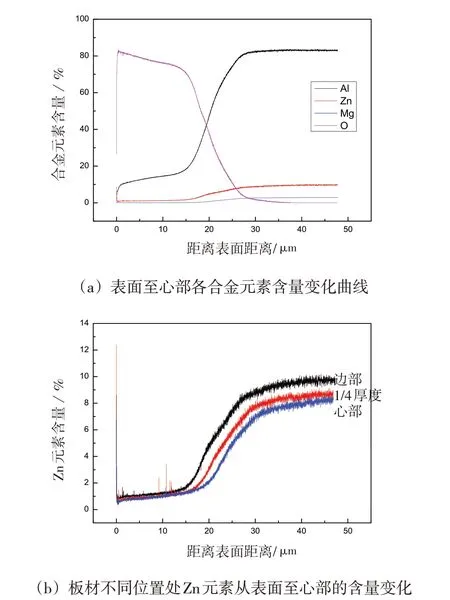

铝合金阳极氧化膜呈多孔状,将铝的氧化层划分为多孔层与阻挡层两层。整个氧化膜表面呈蜂窝状,阻挡层相对多孔层较薄但致密度更高,起到了阻挡作用。对阳极氧化后7075 厚板截面进行了辉光放电光谱仪(GDOES)合金元素定量分析,结果如图5所示。可以看到,阳极氧化膜表面含O量较高,随着厚度越深,膜的O含量下降,而Al、Zn和Mg 元素含量上升,至深度30 μm 处时接近铝基体。氧化膜上半部分的Zn含量非常少,近表面、1/4位置和心部处Zn 含量一致;而氧化膜下半部分的Zn 元素呈梯度分布:近表面>1/4 位置>心部,这与厚板宏观偏析的规律一致。从结果可以看出,在阳极氧化膜内部与铝基材的过渡段,距离表面15~30 μm处,Zn元素含量富集。

图5 阳极氧化7075截面不同区域的GDOES元素分布

7×××系合金具有一定的淬火敏感性,在淬火冷却过程中有大量的纳米级ƞ相析出于晶内和晶界处。TEM组织观察结果表明,淬火过程中晶内析出的主要为ƞ 相。文献研究表明[11],MgZn2相在0.01 mol/L NaCl溶液中的腐蚀电位为-1 001 mVSCE,而铝基体的腐蚀电位为-679 mVSCE。在阳极氧化过程中,MgZn2相作为阳极优先溶解,释放固溶态的Zn2+离子。氧化膜孔内外存在电位差,会产生电渗液流,使得贴近孔壁带正电荷的液层向孔外流动,而外部的新鲜溶液沿孔的中心轴流向孔内。7075厚板近表面和1/4位置区域富含Zn元素。阳极氧化过程中这些位置处的Zn2+处于过饱和状态,形成较多的ZnSO4和Zn(OH)2腐蚀产物,不能通过膜孔内外电位差产生的电渗液流及时溶解排出,最终沉积在铝界面处,致使宏观表现为色度较黑。具体的阳极氧化发黑机制如图6所示。GDOES合金元素定量分析的结果也证实了这一点,即在阳极氧化膜与基体界面处存在Zn 元素富集区域。而7075 厚板心部区域由于宏观偏析的原因Zn 元素含量较低,大部分Zn2+被Al置换回基体,腐蚀产物少,宏观上表现的更为白亮。最终,厚板在阳极氧化后呈现出心部亮、两端黑的中心亮线缺陷。对于厚板同一位置处样品,提高淬火冷却速度有利于抑制淬火冷却过程中ƞ相析出,提高铝基体的纯净度,从而可提高样品阳极氧化后的表面亮度。

4 结论

系统研究了淬火冷却速率对7075 厚板阳极氧化后截面异色的影响,研究结果表明:

(1)影响7×××系厚板截面异色的主要原因是由于MgZn2相的析出不均匀性。淬火后有大量的纳米级ƞ 相于晶内和晶界处析出,形成较多的ZnSO4和Zn(OH)2腐蚀产物不能及时溶解排出,沉积在铝界面处,致使板材宏观呈现厚度中心亮而两端白的特征。

(2)铸造过程中带来的主合金元素宏观偏析(厚度截面边部高,心部低)会影响厚板淬火和时效后边部和心部的析出相含量出现差异,从而引起阳极氧化后厚度截面边部和心部的色差缺陷。

(3)对于厚板同一位置处样品,提高淬火冷却速度有利于抑制淬火冷却过程中ƞ相析出,提高铝基体的纯净度,从而提高样品阳极氧化后的表面亮度。