新型刮胶装置在YB65包装机上的应用

曹明辉 汪 云 韩 俊

(安徽中烟工业有限责任公司滁州卷烟厂,安徽 滁州 239000)

0 引言

ZB45机组为硬盒包装设备,该机组具有运行稳定、对材料的适应性较好等特点,在我国卷烟工业企业应用较广,是某厂硬盒包装设备的主力机型。而YB65条包机在生产过程中,经常出现条盒上胶胶量不稳定的现象且胶量调整较费时,既影响了产品质量,又造成了原辅材料的浪费。因此需要改进条盒涂胶装置。

1 问题的提出

YB65条盒包装机是能够将10包小盒包裹成一条的包装设备,条盒商标纸叠放在条盒纸库内,先由条盒商标纸吸取装置的扇形吸纸轮将条盒商标纸纸库内叠放的最下面一张吸住,在吸取装置吸住条盒商标纸的同时扇形吸纸轮移动并旋转后将条盒商标纸送到输送辊上,随着输送辊转动条盒商标纸在输送辊对之间由上向下输送,在输送辊对和送纸辊对之间,由5个涂胶板对条盒商标纸的5个涂胶点进行涂胶。涂胶板通过与涂胶辊上的胶液接触将涂胶辊上的胶附着在涂胶板上。涂胶辊安装在胶缸上方,一部分浸在胶液里,通过不停地旋转,使胶液黏在涂胶辊表面进行涂胶,而在涂胶辊前端安装一个刮胶板,用来刮去涂胶辊上多余的胶液,调整刮胶板和涂胶辊之间的间隙控制条盒商标纸涂胶量的大小。

YB65条盒包装机的胶缸装置在运行过程中,经常出现条盒商标纸涂胶胶量不稳定的情况,5个涂胶辊上的胶液厚薄无法一致,条盒各涂胶板胶量不均匀。从而导致条盒粘贴不牢或胶量过多甚至胶水溢出,也会使条盒输送成型通道、折叠器积胶,影响产品质量及设备运行。特别是当涂胶辊或刮胶板及涂胶板出现磨损后更加明显,由于刮胶板被设计成一体式,不能分别对5个涂胶辊进行单独调整,而且调整过程中全靠维修人员的经验判断调整胶量。因此经常要整体更换,影响了设备正常运行,并造成产品质量缺陷。

为了能够彻底解决YB65条盒涂胶不稳定的问题,确保产品质量,降低原辅材料消耗,提高设备效率,该文对YB65胶缸进行了改进。

2 分析原因

2.1 条盒机涂胶装置的结构以及原理

如图1,条盒涂胶装置主要由胶缸座、涂胶辊、刮胶板、涂胶板和齿轮(图中未画出)、轴(与涂胶辊通过锁紧螺钉固联)等部件等组成。

图1 条盒胶缸装置示意图

在YB65运行过程中,送纸辊转动的同时与其对应的送纸辊之间夹持着条盒商标纸在向下输送,由于涂胶板与送纸辊安装在同一齿轮轴上,所以在送纸辊运行过程中,固定在齿轮轴上的涂胶板将其上面的胶液涂到条盒商标纸的涂胶区上。

由于刮胶板与涂胶辊组件之间为轴向平行关系,轴向分布有5个涂胶辊,涂胶辊呈圆柱形,外表面分布着网状凹槽,这样胶液能够较均匀地附着在涂胶辊上。圆柱形涂胶辊外径为94mm,宽度有多种规格,其中两端的2个宽度为50mm,中间3个的宽度为30mm。设备在运行过程中,涂胶辊的下部浸在胶液中,随着涂胶辊的转动,涂胶辊上沾有一定厚度的胶液,其在涂胶辊上胶液的厚度会随着乳胶的黏度和浓稠度等性能的不同而不同,YB65硬盒条包机所用的乳胶在没有刮胶板的情况下其在涂胶辊上的厚度都超过3mm,而且这样在涂胶辊上的胶液厚度也不够稳定,其胶液的厚度会随着YB65运转速度的不同而发生变化。为此安装刮胶板,刮胶板与涂胶辊之间的间隙保持不变且小于3mm,刮胶板在涂胶辊旋转过程中与涂胶辊上的乳胶胶液接触并将涂胶辊上多余的胶液刮去,确保了胶液层的厚度。由于乳胶有一定的黏性,通过黏性使胶液转移到涂胶板上。涂胶板安装在条盒第二组输送辊下,当条盒由输送辊向下输送时,经过第二组输送辊后,继续向下输送时与已涂胶的涂胶板将胶液涂到条盒的涂胶区。

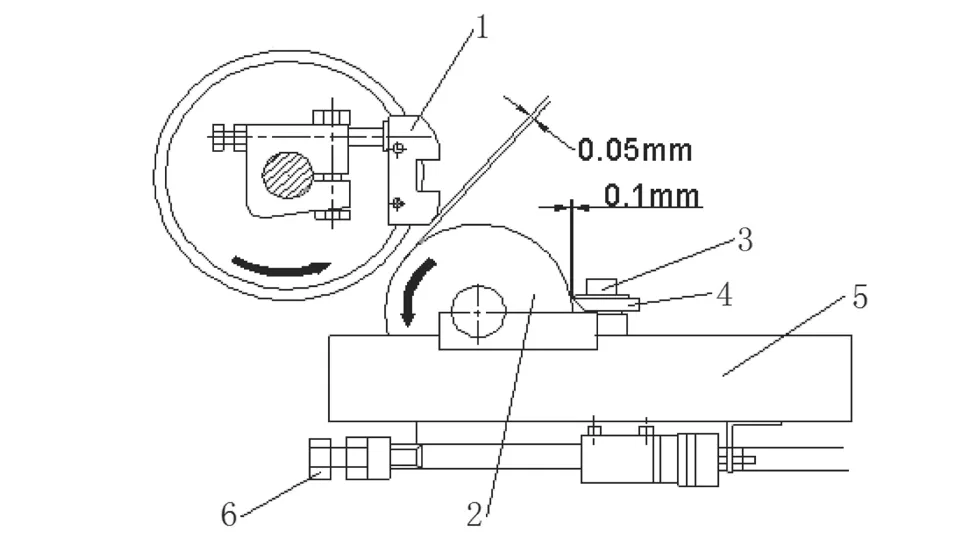

2.2 涂胶胶量大小的调整

如图2,要确保涂胶辊上胶液的厚度固定,才能在设备运行过程中与涂在条盒商标纸上胶液的厚度保持一致,从而确保产品质量,为了达到稳定的涂胶胶液厚度,包装在涂胶辊上的胶液厚度必须固定,因为在条盒商标纸上有0.05mm的胶液就能够确保条盒商标纸的粘贴牢固,为了确保条盒商标纸上有0.05mm的胶液厚度,在涂胶板上与条盒接触的涂胶区有0.05mm的胶液,所以将涂胶辊与涂胶板的间隙设计为0.05mm,这样既保证了胶液的厚度和涂胶效果,也避免了涂胶板与涂胶辊之间的接触造成涂胶辊和涂胶板的磨损。同样的为了确保涂胶板上能够有0.05mm厚度的胶液,就先要保证涂胶辊上有稳定厚度的胶液,因为涂胶板是通过与涂胶辊上的胶液接触将涂胶辊上的胶液转移的涂胶板上,所以将涂胶辊与刮胶板的间隙设计为0.1mm。这样就在YB65条盒包装机运行过程中,涂胶辊上0.01mm厚度的胶液通过涂胶板将其中0.05mm厚的胶液转移到涂胶板上,涂胶板通过与条盒商标纸接触将其中的胶液涂到条盒商标纸上。

图2 涂胶板、涂胶辊与刮胶板调整示意图

在设备使用的初期,各部件尺寸精度和磨损状况处于良好状态时,比较容易保证以上二者的尺寸要求。设备的运行以及涂胶辊上的积胶、磨损会导致涂胶辊外径尺寸发生变化,刮胶板也会有磨损、变形,从而使刮胶板与各涂胶辊之间的间隙较难调整到一致的尺寸;也就会造成各涂胶辊上的胶液厚度不一致,从而产生条盒涂胶区上的胶量大小不一致,这就响了产品质量,又造成了原辅材料的浪费。

2.3 刮胶板与涂胶辊之间的间隙

由于刮胶板为一体式,这种结构在设备运行过程中无法确保刮胶板与涂胶辊之间的间隙固定,因为刮胶板是长度415mm的断面为直角梯形结构,厚度为5mm,所以会使其容易变形。又因与5个涂胶辊之间要保证0.1mm的间隙且由于每个涂胶辊的尺寸不能完全一致,又存在每个涂胶辊磨损不一致,从而就会造成使间隙不一致。而且其一体式结构会使刮胶板与5个涂胶辊之间的间隙相互影响,当其中一个涂胶辊与刮胶板存在受力情况时,会影响刮胶板与其他涂胶辊配合及间隙,从而影响各涂胶辊上的胶液厚度。

2.4 更换涂胶辊时不能单独更换某个涂胶辊

如果5个涂胶辊中有1个涂胶辊或者2个、3个涂胶辊磨损,只更换其中磨损的涂胶辊常常会造成各个涂胶辊和刮胶板之间的间隙调整不到标准尺寸,必须更换所有涂胶辊。

2.5 更换涂胶板时又不能单独更换

当刮胶板磨损需要更换时,如果只更换刮胶板,新的刮胶板与原涂胶辊之间的配合也不易调整到标准尺寸,从而影响设备的正常运行,且造成了设备备件的浪费。

3 改进方案

3.1 改进方案的选择

综上所述,在设备运行过程中,对涂胶辊和刮胶板调整要求较高,很难确保涂胶辊上的胶液层的厚度相同。为确保涂胶效果,对YB65条盒包装机胶缸装置进行改进。改进方法有两种,一种方法是更换整个胶缸装置,采用自动喷胶装置,该装置是利用压缩空气将储胶罐里的乳胶压入供胶管路,由电控系统控制喷胶时间点和喷胶时长,从而实现了将条盒商标纸的涂胶区喷上胶点,也能实现涂胶的效果。但价格较高,而且要增加气源,增加储胶罐,增加电控系统,还有辅助管路等,这样不仅增加能耗,而且对乳胶的要求较高,也增加了材料的成本,设备的运行效率上也会收到影响。

另外一种改进方法的思路是对现胶缸组件进行局部改造,胶缸主体结构保持原结构,进行局部改造,把原刮胶板对涂胶辊的整体式结构改为分体式结构,即将一个长刮胶板改为5个可独立调整的分体式结构,即可以单独调整各个涂胶辊上的胶量,并改进刮胶板固定支承,通过增强紧固支承基座的强度能够实现刮胶板的准确位置。这种方法性价比高,易于实现。

3.2 改进方案的实施

为了节约改造成本,涂胶辊用原涂胶辊,而把原一体式长度为415mm的刮胶板改为两种刮胶板,又因涂胶辊有两种尺寸,两端的涂胶辊尺寸一致,中间的涂胶辊尺寸一致。所以只需设计两种刮胶板,其中左右两端的刮胶板为长度60mm,厚度为12mm,宽度为32mm;中间三个刮板为长度40mm,厚度为12mm,宽度为32mm;材料均为青铜。这种材料耐磨性好,不易变形,耐腐蚀,适合用于与乳胶长期作用。刮胶板长度都大于涂胶辊的长度且要求刮胶板两端都伸出涂胶辊的端部,以防止胶液从涂胶辊上溢出刮胶板。5件刮胶板都安装在定位板上。在每块刮胶板的中间加工有腰形孔,腰形孔的宽度为6.4mm,固定刮胶板的螺钉为M6的不锈钢紧固螺钉,不锈钢螺钉可以防止螺钉受乳胶的腐蚀,从而影响螺钉的紧固效果。采用腰形孔的结构是为了方便调节胶量的大小,在腰形孔的不同位置固定锁紧螺钉实现刮胶板与涂胶轮之间的不同间隙,在涂胶辊上就形成不同厚度的胶液。

图3为刮胶板安装底座图,为了将改进后的五件刮胶板安装胶缸上,刮胶板安装底座。其长度为415mm,宽度26mm,厚度12mm。在上面加工2个8mm的通孔,用2颗M8的不锈钢沉头螺钉固定底座,并在托板上加工5个M6的螺纹通孔,用来安装5件刮胶板。

图3 刮胶板安装底座图

图4为改造后实物图。

图4 改进后胶缸实物图

4 改进效果

对YB65条盒包装机胶缸的改进,将原一体式刮胶板改造为可以单独调整的刮胶板,确保了涂胶辊上的胶量层厚度,同时也使调整各个涂胶辊上的胶液层厚度变得方便准确。对刮胶板安装底座的改进,使各个刮胶板控制各涂胶辊上胶液层易于调整。而且在设备运行一段时间后,如果有其中一个涂胶辊或刮胶板磨损、变形,可以单独更换并不会对其他涂胶辊和刮胶板造成影响,节约了备件费用,降低了维修人员的劳动强度。

5 结论

目前该新型刮胶装置已经在车间10台套设备上推广应用,经过一年的上机使用并且做了跟踪验证,事实证明,使用该装置可以完全杜绝条盒商标纸因涂胶不良造成条盒包装胶液溢出或粘贴不牢的质量缺陷,使卷烟产品的质量得了到保证,较好地解决了条盒粘贴质量隐患,不仅保证了涂胶的效果,而且降低了操作工和维修工劳动强度,提高了产品质量。同时新型的刮胶装置上的刮胶板可以单独配合涂胶辊使用,在某一个刮胶板磨损后可以单独更换,这样大大降低了配件消耗,从而降低了全年配件维修费用,同时也确保了YB65条盒包装机运行的稳定性和设备的运行效率。