不同胶量对UVC LED玻璃黏结性能的影响

麦家儿,章金惠,欧叙文

佛山市国星光电股份有限公司,广东 佛山 528000

0 引言

随着《关于汞的水俣公约》的实施,一批含汞产品在2020年已经被淘汰,而UV LED随着技术的逐渐成熟,慢慢步入大众的视线。相较于汞灯,UV LED优势明显。首先,UV LED不含汞,光源纯度高,不存在因为破碎而导致汞蒸气泄露污染的问题,而且UV LED能瞬间启动,无须预热,汞灯则均需要预热一段时间才能正常工作;其次,UV LED属于点光源,照射集中,而且小巧方便,便于使用,而汞灯属于面光源,无法实现集中照射,且体积较大,在一些场合无法使用。

UV LED,特别是UVC LED,由于其特殊性质,对有机材料比白光的影响更大,且部分用途特殊,因而市场上有多种关于不同的UV LED封装形式,但UVC目前的主流封装方式为在带杯的支架上采用抗UV的胶水黏结石英玻璃[1-2]。业界已经有对UVC LED芯片亮度提升,封装分类、黏结材料对比可靠性,器件散热分析等的相关研究[3],然而,对于本身石英玻璃封装中黏结胶量不同所导致的可靠性区别,如良率、推力、红墨水气密性等方面进行的试验分析和不良分析对比相对缺乏,目前关于这些方面的文献、报道相对比较少。

基于此,文章围绕UVC LED石英玻璃封装的形式,对不同胶量的黏结的UVC封装器件进行可靠性对比分析,比如对良率、推力、红墨水气密性等方面进行试验分析和不良分析对比,为封装优化提供技术参考。

1 UVC LED封装概述

UV LED,特别是UVC LED对有机封装材料具有较大的破坏作用,因而UVC LED封装相对于常规LED封装会比较特殊。市场上UV LED封装主要有3种封装形式,分别是有机封装、半无机封装以及全无机封装。有机封装与常规白光LED封装类似,采用抗UV的硅胶,特别是氟树脂来对芯片进行直接封装,这种封装形式主要取决于芯片的光功率和封装树脂的耐UV性能,性能上参差不齐[4]。半无机封装是目前UVC LED的主流封装形式,其采用石英玻璃作为封装材料,石英玻璃是无机物,UV对其没有影响,因此关键在于石英玻璃的透光率,其主要采用抗UV的黏结材料将石英玻璃和支架黏结在一起,其可靠性和稳定性均比大部分的有机封装材料要好很多[5-6]。全无机封装即将封装的有机材料全部剔除,可靠性高,但工艺难度也较高。

文章选取市场主流的半无机封装形式,为了更好地对比不同胶量黏结的UVC封装器件的性能,用相同支架的产品进行对比。支架尺寸为3.6 mm×3.6 mm,材质为陶瓷基板带杯镀金,采用不同胶量进行封装,固化条件一致。封装形式如图1所示。

图1 封装形式示意图

围绕0.000 25 mL、0.000 35 mL、0.000 45 mL、0.000 55 mL、0.000 65 mL这几种胶量展开试验,试验数量为每种胶量各点一块基板,每块板总数为324 PCS,对不同参数进行试验分析,来研究不同胶量对该款半无机封装产品的可靠性的影响。

2 不同胶量对封装良率的影响

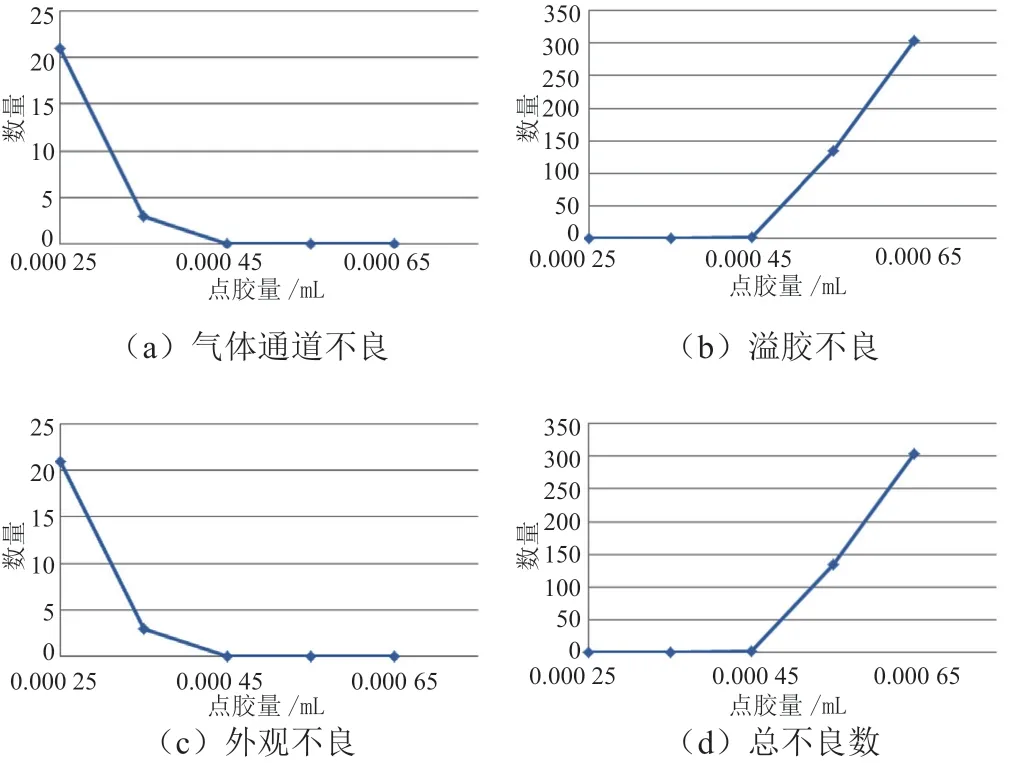

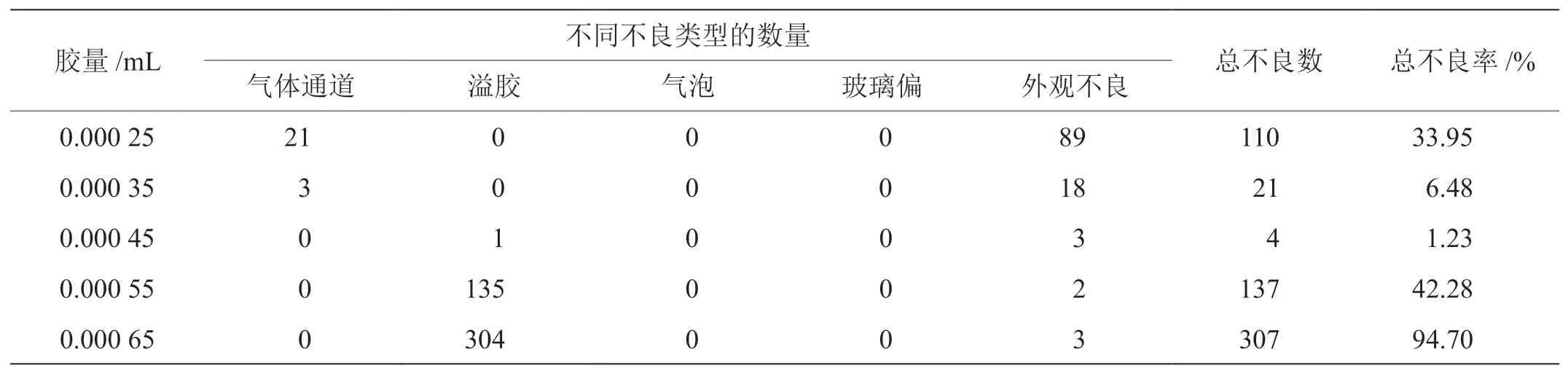

对不同胶量封装的产品进行外观检查,统计各种不良的数量以及总的不良率,其数据结果如表1、图2所示。

表1 和图2表明,随着点胶量的增加,气体通道和外观不良呈现下降趋势,而溢胶不良则呈现上升趋势,总不良数为先下降后上升。其主要原因为,当胶量偏少时,胶不足够实现玻璃和陶瓷的全面结合,导致了更多的外观不良以及气体通道不良;而当胶量开始增加到一定程度,已经足够实现玻璃和陶瓷的全面结合时,外观和气体通道的不良将趋于没有;胶量继续增加的情况下,胶量就会太多,导致多余的胶流到腔体内部,造成了溢胶不良。综上所述,在胶量少的时候主要是外观和气体通道不良,胶量偏多时为溢胶不良,并在点胶量为0.000 45 mL时趋于最优值。3种不良如图3所示。

图2 不同胶量的不良对比

图3 3种不良图示

表1 不同胶量的不良对比

3 不同胶量对封装玻璃推力的影响

对不同胶量黏结的玻璃进行推力测试,同时对气体通道、溢胶、外观不良3种不良进行推力测试对比,记录分析所有的推力数据,选取不同胶量的器件各5个,分别编号为1号~5号,结果如表2、表3所示。

表3 不同不良的推力对比

从表2可以看出,不同点胶量良品的推力差异较小,基本在4.5 kg以上;而气体通道、溢胶、外观不良中,溢胶的推力和良品基本一致,气体通道和外观不良的推力会比正常品低15%以上。溢胶不良与其他两个不良的不同点在于,其胶水覆盖玻璃和基板的面积和良品一致,而其他两种不良覆盖的面积偏少。这说明不管胶量多少,只要胶水能完全覆盖玻璃和基板的结合面,其推力会达到一个最大值,且趋于稳定;而当胶水不能完全覆盖时,推力将下降。

表2 不同胶量良品的推力对比

4 不同胶量对红墨水可靠性的影响

对不同胶量黏结的器件良品以及对气体通道、溢胶、外观不良3种不良进行常温24 h红墨水失效对比,数量为各20 PCS,记录分析不同胶量对红墨水可靠性的影响,结果如表4、表5所示。

表4 不同胶量的红墨水失效对比

表5 不同不良的红墨水失效对比

表4 、表5数据表明,不同胶量对UVC器件的红墨水可靠性没有影响,失效率均为0%;而对比3种不良的红墨水试验发现,气体通道不良的失效率为100%,溢胶和外观不良的失效率为0%。因为不管是良品,还是溢胶和外观不良品,均对整个器件进行了密封,所以红墨水无法进入器件内部导致失效;而气体通道不良品由于没有密封,导致红墨水经由气体通道进入UVC器件内部,从而导致器件失效。红墨水试验后的良品和不良品失效如图4所示。

图4 红墨水试验后的良品和不良品图示

5 结论

UV LED特别是UVC LED相比常规LED而言,封装形式相对特殊。文章采用目前市面上主流的半无机玻璃封装形式进行了试验。根据试验结果可以得出以下结论:(1)随着点胶量的增加,气体通道和外观不良呈现下降趋势,而溢胶不良则呈上升趋势,总的不良数为先下降后上升的情况;(2)不同点胶量良品的推力差异不大,基本均在4.5 kg以上,而气体通道、溢胶、外观不良中,溢胶的推力和良品基本一致,气体通道和外观不良的推力会比正常品低15%以上;(3)不同胶量对UVC器件的红墨水可靠性没有影响,失效率均为0%,而对比3种不良的红墨水试验,气体通道不良的不良率为100%,溢胶和外观不良的失效率也0%。

从几种胶量对比情况来看,总体是0.000 45 mL的胶量效果最好,更适合器件封装,而对于其他不同尺寸、不同结构的封装,胶量需要另外摸索。对于几种不良,在部分应用领域,该不良其实对应用端是否有影响也需要进一步明确。综上所述,在实际使用时需要明确不同UVC产品所适配的胶量并结合UVC器件的实际用途,以便定义UVC LED不良。