上胶量对木质板材的影响研究*

王春霞崔立东王书文张佳彬苏安斌张 晶**

(1.黑龙江省木材科学研究所国家林业局制材研究实验室,省木材综合利用重点实验室,哈尔滨 150081;2.黑龙江省人造板及原木锯材产品质量监督检验站,哈尔滨 150081;3.哈尔滨松江双象木业有限公司,黑龙江 哈尔滨 150036)

上胶量对木质板材的影响研究*

王春霞1,2崔立东1,2王书文3张佳彬1苏安斌1,2张晶1**

(1.黑龙江省木材科学研究所国家林业局制材研究实验室,省木材综合利用重点实验室,哈尔滨150081;

2.黑龙江省人造板及原木锯材产品质量监督检验站,哈尔滨150081;3.哈尔滨松江双象木业有限公司,黑龙江哈尔滨150036)

*黑龙江省财政自拟项目“木结构材用间苯二酚改性酚醛树脂的研究与开发”(201112)

椴木具有精细均匀的纹理及模糊的直纹,机械加工性能良好,干燥快,且变形小,老化程度低;干燥时收缩率较大,但尺寸稳定性良好。总体看,椴木重量轻、质地软,强度比较低,属于抗蒸汽弯曲能力不良的一类木材。杨木作为速生树种,资源较为丰富,由于杨木纤维结构疏松,材质相对较差,其应用范围受到较大限制。

本研究以椴木和杨木单板废弃料为原料,采用酚醛树脂浸渍的方法处理单板边角废料,探讨在不同浸渍条件下椴木和杨木板材上胶量的变化,为后续重组材制备工艺因子的选择和优化奠定基础[1]。本文中的重组材是利用裁剪椴木单板的边角材料,经干燥后浸胶、再干燥到要求含水率,经过冷成型、热固化工艺,压制成的强度高、规格大、具有天然木材纹理结构的新型木质人造板材[2]。它突破了传统的切削加工方式,为木材的综合利用开辟了一条新的途径。

1 试验材料与方法

1.1材料及仪器

酚醛树脂,自制;椴木边角废料,厚度1 mm,气干密度500~550 kg/m3;杨木边角废料,厚度1 mm,密度0.386 g/cm3

仪器有烘箱、阿贝折射仪等。

1.2试验方法

1.2.1木材的浸渍工艺

采用单因子试验,对浸胶时间和浸胶浓度进行设计(表1),每种条件重复3次。

主要工序为:树脂浸渍→烘干→热固化。

树脂浸渍:将细条状的椴木材和杨木材裁成不同大小的试件,用不同浓度的酚醛树脂胶溶液浸渍[3]。

在经过不同浸胶时间后,取出试件放入烘箱内进行热固化。同一条件下的固化温度为105℃。

1.2.2浸胶浓度的测定

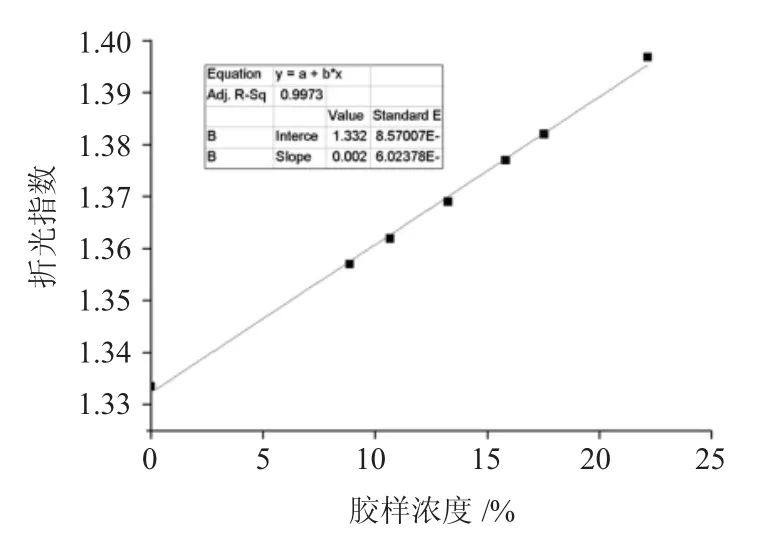

利用阿贝折射仪测定溶液浓度的变化情况。标准曲线的测定(图1):取6支10 mL烧杯,分别加入不同量的胶样配置成不同浓度的溶液,测定折光指数[4- 5]。

图1 折光指数与酚醛树脂浓度的线性关系

1. 2. 3上胶量的测定

取一定质量的绝干板材试件,放入不同浓度的酚醛树脂溶液中浸渍,分别在不同时间后取出放入烘箱内,105℃烘干后测定其质量。上胶量的计算公式

W=(W1- W2)/ W1*100%

式中,W为上胶量(%);W1为浸渍后绝干材质量(g);W2为浸渍前绝干材质量(g)。

2 结果与讨论

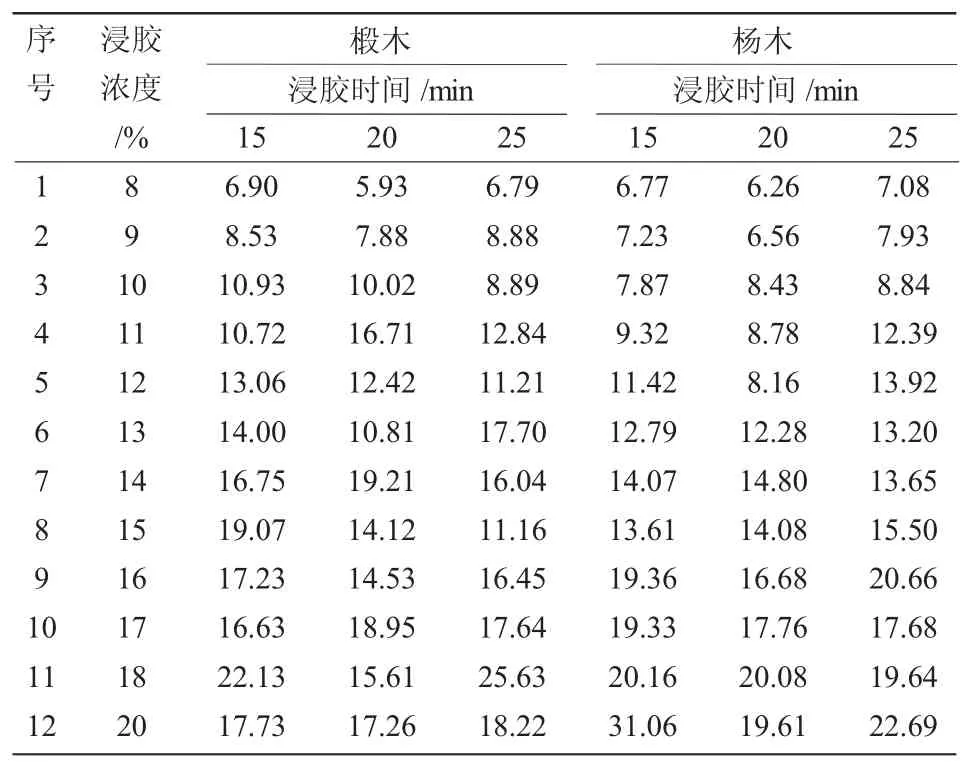

经过前期的初步试验,基本上掌握了影响重组材压制工艺的关键因素及水平。在此基础上,为了准确掌握重组材上胶量的变化情况,本研究对浸胶时间和浸胶浓度进行单因子试验。固定因子:浸胶温度20℃,固化温度105℃;可变因子:浸胶时间、浸胶浓度。试验设计及结果见表1。

表1 木材浸渍工艺试验结果

2.1椴木浸渍中上胶量的变化

通过12组试验得到的数据显示:浸胶浓度与上胶量呈线性上升关系,随着浸胶浓度的不断加大,上胶量也随之增长;不同浸胶时间对上胶量的影响不是很大,随时间增加而增加得不显著(图2)。因此,浸胶时间对椴木上胶量影响不大,也说明在较短的时间内,椴木就能够浸透且均匀。

图2 浸渍时间和浓度对椴木上胶量的影响

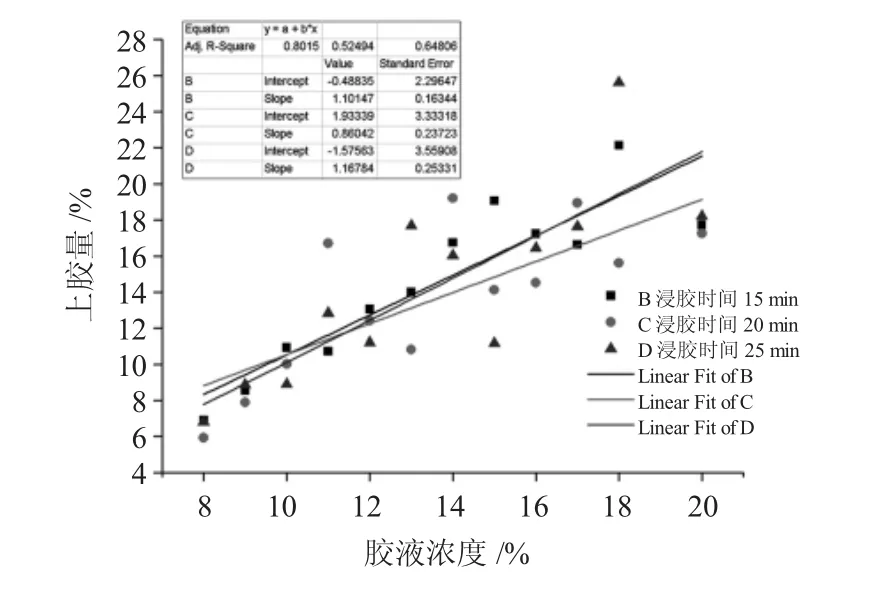

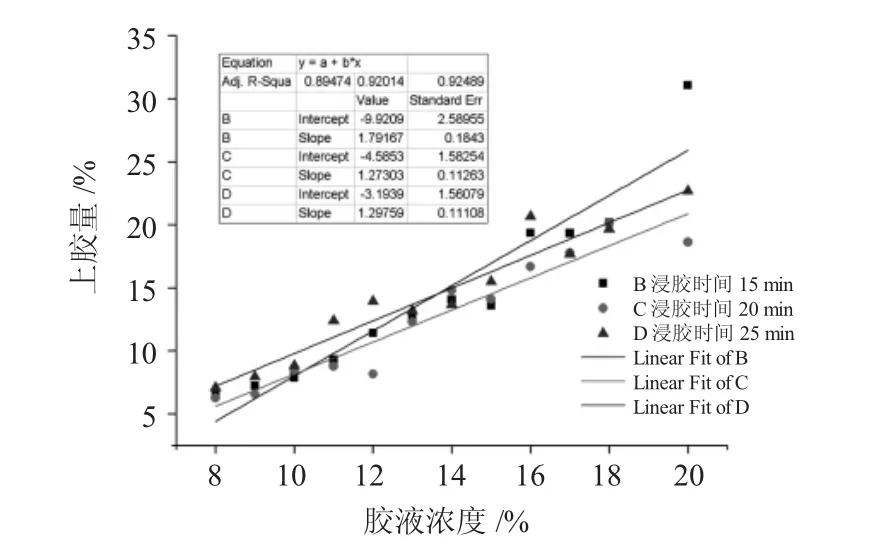

2.2杨木浸渍中上胶量的变化

浸胶浓度对杨木上胶量的影响呈线性上升趋势(与椴木的类似),即随着浸胶浓度的增加上胶量增加,由此可看出浸胶浓度对上胶量起着至关重要的作用。从不同浸胶时间来看,时间的长短不影响上胶量的含量(图3),说明水和胶液对木材进行同步浸渍,有可能因为所用板材厚度较薄(只有1 mm),完整放入即可均匀上胶。

2.3椴木和杨木上胶量的对比

从上胶量来看,比较而言,杨木的上胶量要高于椴木,这与木材的密度相关。杨木的密度是0.386 g/cm3,椴木的密度是0.550 g/cm3;杨木的密度低于椴木,纤维结构疏松,材质相对较差,有利于胶液的进入,也意味着杨木重组材的内结合强度要低于椴木重组材;同时,杨木上胶量的变化趋势也比椴木明显。椴木的细胞间质结构均匀致密,在完全浸渍的条件下,椴木重组材的性能要优于杨木重组材。

图3 浸渍时间和浓度对杨木上胶量的影响

3 小 结

3.1通过单因子试验分析可知,椴木和杨木的上胶量都随着浸胶浓度的增加而增大;由于板材较薄,所以浸胶时间的长短对上胶量的影响不大,前提是板材需充分接触到胶液。

3.2椴木和杨木二者进行对比,杨木的上胶量含量优于椴木,而椴木的结构致密压制成的椴木重组材的性能要高于杨木重组材,两个树种皆有优缺点,可以此为基础,进一步对椴木重组材和杨木重组材进行研究[4- 5]。

3.3在不同浸渍条件下,考虑到生产成本及椴木和杨木上胶量的变化,浸渍浓度为18%时基本可以满足重组材的生产工艺要求。

参考文献

[1]陈勇平,李春生,王金林,等.树脂增强桦木单板重组材的性能研究[J].木材工业,2008,22(3):13 - 15.

[2]王春霞,崔立东,刘浩阳,等.重组竹冷压工艺的研究[J].林业机械与木工设备,2013, 41(12):17 - 19.

[3]陈桂华.浸胶法生产单板层积材工艺研究[J].建筑人造板,1995(2): 6 - 8.

[4]王春霞,赵磊,张长武,等.竹材浸渍用酚醛树脂的合成及表征[J].林业机械与木工设备,2012,40(8):14 - 16.

[5]何灵芝,张妍,王春霞,等.酚醛胶合板中游离酚含量的测定[J].林业科技,2009,34(5):53 - 55.

(责任编辑:潘启英)

收稿日期:2015 - 11 - 12

通讯作者:张晶(1983-),女,硕士,助理研究员,主要研究方向:木材科学。

作者简介:第1王春霞(1982-),女,硕士,助理研究员,主要从事木材胶粘剂的研究。

文章编号:1001 - 9499(2016)01 - 0054 - 02