箱涵下穿既有运营高速铁路关键施工技术研究

吴 斌

(广西大学土木建筑工程学院,广西 南宁 530000)

0 引言

该文以柳州市航二路延长线市政道路下穿柳南客专的工程为背景,对该工程线路加固方法进行分析,基于箱涵顶进施工技术难点,建立施工过程自动监测技术及建立施工过程可视化监控系统,以期能够给类似工程项目的施工提供参考。

1 工程概况

柳州市航二路延长线为城市主干路,从柳工大道西侧的规划路口起,道路沿西东走向与柳工大道相交,直线依次下穿柳州西鹅货运中心、柳州南编组站Ⅳ场、Ⅰ场,至柳南客运专线止。框架于K1+691.49处与柳南客专正线74°斜交,下穿柳南客专正线2股道,线路为有砟轨道,采用为P60钢轨,双向线路间距4.6m。相交段铁路位于缓和曲线范围,经实测线路纵坡是水平的,曲线最小半径为1200m,最大超高值为8cm,最大曲线内侧加宽值7.9mm。航二路延长线下穿柳南客专采用两座间距2m分离并排框架,框架长度为24m,宽14.4m,高9.6m,左右幅均采用预制顶进施工,框架中心线与航二路道路中心线重合。框架在柳南客专下行线工作坑内预制,向柳南客专上行线方向顶进。

2 箱涵下穿铁路线路加固技术

2.1 技术难点

技术难点有2个:①因为客运专线的线上施工仅能在夜间列车运行“天窗”时间段,时间紧,施工环境条件较差,要求所采用的线路加固方案要尽量减少封锁要点的次数及时长。②同时要保障线路加固施工措施安全,线路加固体系变形及应力状态可控,在列车限速45km/h的车况下能够安全稳定地行驶。

2.2 线路加固技术分析

2.2.1 架空纵梁的选择

以往箱涵下穿普通铁路线路加固的纵梁一般采用工字形型钢[1],但对高速铁路来说,由于速度差异较大,对线路的承载力、变形及安全稳定性的要求更高。参考现有铁路线路加固方法并结合以往施工经验,该项目的线路纵梁加固采用预制式的D24、D20、D16型便梁[2],共4孔,D型便梁可以重复性利用,工厂化加工制作,规格统一。长期的施工实践证明,其具有施工安装简便、强度高及抗倾覆能力强的优点,同时在列车运行时的动力荷载作用下抗弯曲能力强,能够满足高速铁路对线路加固的技术参数要求。

2.2.2 D型便梁支承方式选择

D型便梁的支墩采用孔桩,孔桩嵌入地基承载层内,其良好的承载能力及安全稳定性能够满足要求。因为该项目箱涵下穿双线高速铁路,如果将孔桩支墩设置于D型便梁的支座下方,则须在线路上行线与下行线之间设置5排共10个支墩。但现场实际是需要在施工过程中,保证铁路的持续运营。同时按《南宁铁路局高速铁路营业线施工安全管理实施细则(试行)》有关规定,铁路营业线上的施工,均需要晚上封锁线路后实施,然而孔桩支墩施工持续工期长,意味着孔桩施工将长时间对动车的正常运营造成影响,安全防护成本高。该项目采取在营业线设备安全界限外侧设置孔桩支墩,采用截面尺寸为16m×2m×1.8m(长×宽×高)预应力砼横抬梁作D型便梁的支撑梁,横抬梁在线路外的一侧预制后顶进就位,顶进前对运营线路临时加固,从而减少顶进施工对线路的行车干扰[3]。

其施工流程:桩基施工→线路应力放散→线路临时加固横抬梁顶进就位→调整枕距轨枕间距(按670mm左右的间距调整好轨枕间距,并将多余的轨枕抽出)→穿入横梁(在调整好的轨枕间距内扒除部位道碴并穿入横梁,同时垫好橡胶支座,上好钢轨扣件)→吊运纵梁并就位(将横梁两端头及以外的道砟清除,分别将纵梁就位,并安装连接板及牛腿)→拧紧配件→全面检查并放通线路→基坑开挖及支护→隧道框架预制及顶进就位→路基回填及线路恢复→拆除D便梁→临时加固线路,抽出横抬梁→恢复线路。

线路加固后根据支护形式,采用放坡开挖基坑(加固线路下路基及道床),使线路完全架空,如图1所示。边坡坡率为1∶1(分为两级),坡面采用土钉墙喷锚支护。

图1 柳南客专施工立面图

2.3 D便梁的监测技术

D便梁现场监测指标主要有应力应变、挠度、振动参数,监测设备分别为应变传感系统、静力水准系统和测振系统,同时为了更直观地观测D便梁形态变化,利用高清摄像系统采集不同工况下的D便梁图像。4种监测设备具体安装步骤如下。

2.3.1 应变传感系统

2.3.1.1 测点选择

由于框架桥顶进方向完全覆盖第三孔D20便梁,为了分析所有工况,同时考虑监测工作量和便利性,因此选择上行线第三孔内外两侧D20便梁进行监测。监测阶段分为两个阶段,即横抬梁未顶进就位前和D便梁调整到横抬梁后,横抬梁未顶进就位前测点位置选择为便梁跨中翼缘内侧上部,D便梁调整到横抬梁之后测点选择为便梁两端翼缘内侧上部。

2.3.1.2 设备安装

首先利用卷尺找到便梁的中点位置,并喷漆做好标记;将应变传感器安装到配套基座上,清洗好便梁上的污渍,并利用胶水或者其他材料将基座连同应变传感器固定在便梁上,注意便梁中点位置以基座中点对应;便梁内侧的信号接收线要铁轨下部穿过,必要时采取一定程度的包裹保护措施,防止线路磨损破坏;信号收集模块集结箱安装在上行线行车安全限界之外,并做好标识和保护措施;信号线链接到集结箱,并通过电脑对信号接收系统进行调试,确保监测时设备完好。

2.3.1.3 监测

通过铁路部门获取列车的大致载重、通过时间点以及速度,并提前到达监测地点,在列车通过前1min内开启监测系统,获取列车通过时D便梁的应变变化,并通过应力应变转换公式,求出对应的应力值。

2.3.2 静力水准系统

2.3.2.1 测点选择

考虑到受力特点和安装可行性,选择上行线第三孔外侧D20便梁进行监测,同时为与应变传感器错开,横抬梁未顶进就位前测点位置选择为便梁跨中翼缘外侧侧上部,D便梁调整到横抬梁之后测点选择为便梁两端翼缘外侧上部。

2.3.2.2 设备安装

首先在便梁翼缘和腹板上各焊接一个固定螺栓,具体位置需要静力水准系统进行比对;清洗测点,并在翼缘部位涂一层石膏;将设备对准螺栓之后,扭紧螺帽,将设备与便梁连接为一体;在周围寻找一个稳定且与测点高程相近的点安装其他配套设备;在行车安全限界之外安装信号收集模块集结箱,并调试设备。

2.3.2.3 监测

监测时间与应变传感系统一致。

2.3.3 测振系统

2.3.3.1 测点选择

测振系统分为水平测振和竖直测振2个立方体传感器,2个传感器测点位置选择靠近静力水准系统的两侧。

2.3.3.2 设备安装

测点位置的翼缘部位焊接一个固定螺栓,并在附近涂好

石膏;将传感器对准螺栓,并扭好螺帽;在行车安全限界之外安装信号收集模块集结箱,并调试设备。

2.3.3.3 监测

监测时间与应变传感系统一致,监测完成后由配套分析系统,导出速度、加速度、振动振幅、振动系数等有关参数。

3 箱涵下穿铁路顶进施工技术

3.1 技术难点

技术难点有以下2点:1)箱涵下穿顶进施工时顶进线路偏位难以准确控制,特别是在顶进过程出现顶进线路偏移需要及时调整,从而避免既有运营铁路线路的失稳。2)由于箱涵顶进施工是一个需要实时监测的动态过程,现场施工情况及监测数据需要进行实时监控。

3.2 基于自动测量机器人的顶进线路智能监测技术

3.2.1 设备布置

根据设计图纸,找到顶推箱涵顶进路线的中线PQ,其中Q为顶推箱涵顶进方向的对侧且为稳定基准点。N和M分别为顶推箱涵底板中线中线上的前端和后端,A、B、C、D为顶推箱涵顶板下部靠近顶角的部位。为了能够采用全站仪对顶进过程的偏移和高差进行监控,需要六个棱镜分别安装在A、B、C、D、M、N六个部位。

3.2.2 监控

在Q点将全站仪设站完毕,以备监测箱涵顶进过程中顶进线路的偏位。

3.2.3 系统

自动监测系统需要编制能控制全站仪测试并读取其中数据的程序,并能做如下操作:输入P(XP,YP,ZP)点和Q(XQ,YQ,ZQ)点坐标,并代入方程Y=aX+b,(其中Y为P、Q点纵坐标;X为P、Q点横坐标;a为点PQ连线确定的在XY平面内直线的斜率;b为点PQ连线确定的在XY平面内直线的纵轴截距)求出a和b的值;在顶进之前通过程序控制全站仪对A、B、C、D、M、N(图2)6个点进行初始化扫描,记为A0(XA0,YA0,ZA0),B0(XB0,YB0,ZB0),C0(XC0,YC0,ZC0),D0(XD0,YD0,ZD0),M0(XM0,YM0,ZM0),N0(XN0,YN0,ZN0),其中X、Y、Z分别代表基于空间三维坐标系的横坐标、纵坐标及高程坐标。

图2 智能监测测点布置图

当顶进进行到第i阶段时,控制全站仪依次对6个点A、B、C、D、M、N进行扫描,记为Ai(XAi,YAi,ZAi),Bi(XBi,YBi,ZBi),Ci(XCi,YCi,ZCi),Di(XDi,YDi,ZDi),Mi(XMi,YMi,ZMi),Ni(XNi,YNi,ZNi),其中X、Y、Z分别代表基于空间三维坐标系的横坐标、纵坐标及高程坐标。

第i阶段顶推箱涵4个顶角的高差分别为ΔAi=ZAi-ZA0,ΔBi=ZBi-ZB0、ΔCi=ZCi-ZC0,ΔDi=ZDi-ZD0。

若ΔAi为负值,输出A顶角下沉ΔAi,若ΔAi为0,输出A顶角高差没有变化,若ΔAi为正值,输出A顶角上升ΔAi。

若ΔBi为负值,输出B顶角下沉ΔBi,若ΔBi为0,输出B顶角高差没有变化,若ΔBi为正值,输出B顶角上升ΔBi。

若ΔCi为负值,输出C顶角下沉ΔCi,若ΔCi为0,输出C顶角高差没有变化,若ΔCi为正值,输出C顶角上升ΔCi。

若ΔDi为负值,输出D顶角下沉ΔDi,若ΔDi为0,输出D顶角高差没有变化,若ΔDi为正值,输出D顶角上升ΔDi。

将XMi、XNi分别代入Y=aX+b,求得Y´Mi、Y´Ni,再将YMi、YNi分别代入Y=aX+b,求得X´Mi、X´Ni。

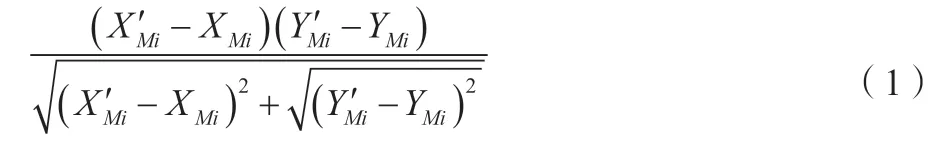

若Y´Mi=YMi,输出顶推箱涵后端没有偏移中线;否则输出顶推箱涵后端偏移值,如公式(1)所示。

式中:XMi、YMi分别为M点初始横坐标及纵坐标,X´Mi、Y´Mi分别为M点顶进第i阶段的横坐标及纵坐标。

当YQ<YP且a<0时,若Y´Mi<YMi,输出M点为右偏,否则输出M点左偏;若YQ<YP且a>0时,若Y´Mi<YMi,输出M点为左偏,否则输出M点右偏;若YQ>YP且a<0时,若Y´Mi<YMi,输出M点为左偏,否则输出M点右偏;若YQ>YP且a>0时,若Y´Mi<YMi,输出M点为右偏,否则输出M点左偏。

同理,若Y´Ni=YNi,输出顶推箱涵前端没有偏移中线;否则输出顶推箱涵前端偏移值,如公式(2)所示。

式中:XNi、YNi分别为M点初始横坐标及纵坐标,X´Ni、Y´Ni分别为N点顶进第i阶段的横坐标及纵坐标。

当YQ<YP且a<0时,若Y´Ni<YNi,输出N点为右偏,否则输出N点左偏;当YQ<YP且a>0时,当Y´Ni<YNi,输出N点为左偏,否则输出N点右偏;当YQ>YP且a<0时,若Y´Ni<YNi,输出N点为左偏,否则输出N点右偏;当YQ>YP且a>0时,若Y´Ni<YNi,输出N点为右偏,否则输出N点左偏。

3.3 预制箱涵顶推过程可视化监控系统

在预制顶推箱涵上,安装了用于监测箱涵高差变化的4个360°棱镜、用于监测箱涵顶推偏移量的2个360°棱镜、用于监测顶推过程箱涵应力的4个应变传感器以及用于接收应变数据的信号接收器;在既有铁路上安装了用于监测轨道变形的布里渊分布式光纤监测系统;在预制顶推箱涵对侧,安装了用于读取棱镜读数的自动测量机器人、用于控制自动机器人的PC电脑、用于捕捉顶推过程视频图像的高清摄像头;在预制顶推箱涵对侧稳定处,设置了用于监控顶推整个过程的可视化监控室。

4 结论

航二路延长线下穿柳南客专框架顶进工程已经顺利完成,采用了上述D型便梁+预应力混凝土横抬梁线路加固体系以及D便梁应力变形监测方法,不但保证了架空线路的刚度、强度及稳定性,还加快了施工进度,并在一定程度上节约了工程施工成本。在箱涵顶进施工过程中,采用智能自动监测技术及顶进过程可视化监控技术,不但能够实时纠偏箱涵顶进偏位,保证顶进施工的可靠性,还能进行施工过程全天候远程在线监控,具有较高的推广应用价值。