FOCKE 包装机直纹滚花输送辊的设计及应用

李惠峰 徐正刚 谢 伟

(红塔烟草(集团)有限责任公司,云南 玉溪653100)

1 概述

FOCKE350 包装机小盒商标纸吸取输送机构,主要功能是完成商标纸拾取输送,在输送过程中完成涂胶、打码等动作。该机构具有结构复杂、调整点多,易损件多稳定性差等特点。商标纸输送阻塞、歪斜故障是该部件的主要故障,发生频率高,对产品质量造成较大隐患,由于输送通道设计紧凑,如发生阻塞,严重时还会造成周边相关零件的损坏。我们在对商标纸吸取输送机构的结构原理和实际运行情况进行了详细分析后, 发现主要问题存在于第一输送辊对处。为提高设备的稳定性,消除产品质量隐患,我们对商标纸输送机构的第一输送辊对处的相关零部件进行了改进。

2 商标纸输送方式及机构原理

2.1 商标纸输送原理

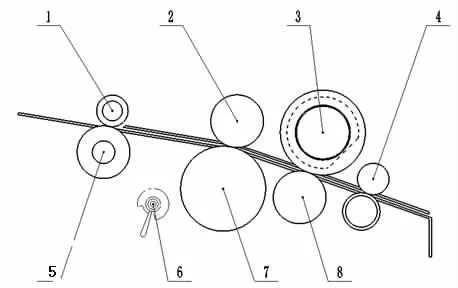

从商标纸输送示意图(图1)中可以看出,商标纸从吸纸轮释放后,到达折叠拍板前共经过四对输送轮。第一输送辊轮为商标纸接纸输送轮,作用是将吸纸轮的商标交接到商标纸输送通道。第二轮为小盒打码的钢印轮,对商标纸进行打码。第三轮为商标纸涂胶轮,对商标纸进行涂胶。最后一组为商标纸的传输轮,作用是将商标纸快速输送到折叠位置。

图1 商标纸输送示意图

2.2 第一输送辊结构分析

2.2.1 如图2 所示,第一输送辊由上面的定辊和下面的压辊组成,压辊两端安装有弹簧,由于弹簧的压力,压辊始终受到一个压向固定辊的力,使两者始终接触,从而压住商标纸向前输送。两辊之间的最小间隙由辊两端的限位环面限定,不可调节。定辊上设计有凹槽,凹槽内安装有截面直径为4mm 的O 型橡胶圈。工作时橡胶圈被压紧变形,以增加输送辊和商标纸间的摩擦力,保证商标纸的正常输送。

图2 第一输送辊间隙示意图

但橡胶圈使用一段时间会产生塑性变形和磨损,造成两辊对商标纸的夹持力减小。橡胶圈磨损后直径继续减小,就会出现商标纸输送打滑,导致商标纸输送不顺畅,造成商标纸进入商标输送通道后出现商标频繁阻塞、涂胶位置不正确及小盒钢印错位等故障现象。

2.2.2 一般出现上述故障时更换设备上第一输送辊的橡胶圈后设备就能恢复正常运行状态。但O 型橡胶圈更换后,由于磨损快,使用周期短,随着其使用时间的延长,阻塞故障一直呈上升趋势。而发生商标纸堵塞故障时,故障处理至少需要10 分钟以上,对生产效率将产生一定影响,同时也造成原辅材料的浪费。

2.3 第一输送辊的受力分析

2.3.1 如图2 所示,安装橡胶圈的输送定辊2 两端的直径不同,限位环面端直径为39.6mm,安装橡胶圈的小端直径为39mm,则在未安装橡胶圈时该位置的上下输送辊间隙为:0.3mm。而安装橡胶圈的槽直径为32mm,考虑到橡胶圈受到一定的拉伸但是拉伸量不大,因此O 型橡胶圈的直径仍然按照4mm 计算,则安装橡胶圈后的理论直径为40mm,大于限位环面端直径39.6mm,说明橡胶圈安装后将在输送定辊和压紧辊间产生了0.2mm 的压缩形变。

2.3.2 从商标纸输送过程分析:商标纸的输送是一个纯滚动的传递过程,是通过送纸辊之间的压力使商标纸和辊轮的表面产生摩擦力实现商标纸输送。从摩擦力计算公式分析,可以得到两个滚轮间的间隙变化为什么会影响商标纸的正常输送。计算公式为:

式中:

Fmax 为最大静摩擦力

μ 为静摩擦系数

N 为正压力

从上面的计算公式可以看出,当静摩擦系数不变前提下,正压力和最大静摩擦力(摩擦力)成正比。产生正压力的前提是表面相互接触并使接触面发生弹性形变,才能产生摩擦力。当第一输送辊的橡胶圈磨损达到需要更换状态时,橡胶圈对商标纸的压力减小,造成摩擦力减小,商标纸没有向前的力,将会造成商标纸输送打滑并堵塞。

因此橡胶圈磨损到一定程度后,导致第一输送辊商标纸和输送辊间压力较小,导致商标纸输送摩擦力减小,是造成商标纸输送堵塞的主要原因。

3 具体实施方案

3.1 改进新装置的设计

从前述分析可以看出,保证商标纸输送的摩擦力是保证商标纸正常输送的先决条件,商标纸输送摩擦力的保证,就需要及时的对橡胶圈进行更换。而橡胶圈使用寿命较短,当更换不及时,将影响商标纸正常输送,同时由于使用寿命的原因,橡胶圈的更换也较为频繁,不仅增加了维修工作量,也增加了零备件的成本。为此,需要重新设计改进第一输送辊定辊,才能彻底解决问题。我们决定将第一输送辊定辊改为钢件平面辊结构,使辊的面对与商标纸的接触面积增大,以提高输送辊输送商标时的摩擦力。

3.2 输送辊的材料及尺寸选择

3.2.1 借鉴其他一些包装机设备的商标纸输送方式,重新设计第一输送辊,表面采用直纹滚花处理,如图3 所示,以增加输送的稳定性,使输送具有更好的防滑性能。选材时考虑便于加工、经济耐用,因此选用较为常见的40Cr 钢。为使辊轮的工作面具有较强的耐磨和更高的硬度,零件表面采用渗氮处理。经过热处理后零件有良好的机械性能,由于零件表面硬度可达HV450,因此磨损量很小几乎忽略不计,上下输送辊之间间隙也将长期保持一个恒定值。

图3 输送辊改进方案示意图

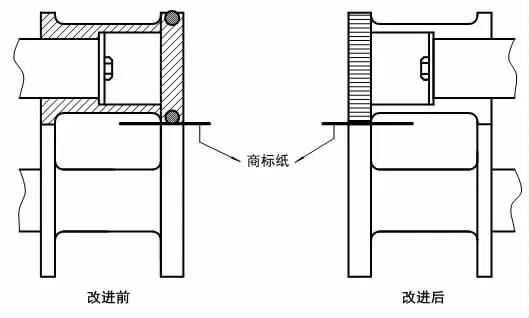

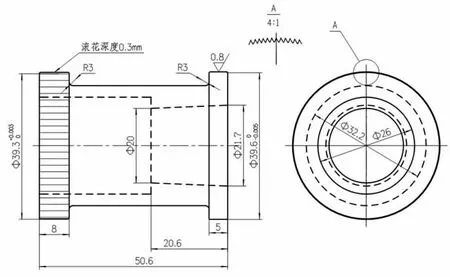

3.2.2 要使商标纸顺利输送同时不损伤商标纸表面,前提是保证第一输送辊的上下辊之间有合理的间隙。由于第一输送辊是接纸输送辊,为实现顺利交接商标纸因此上下辊之间应留有一定的间隙,以保证商标纸的前端能平稳进入。新的直纹滚花输送辊进行了安装调试,并进行生产测试,结果能满足商标纸接纸输送要求,送纸稳定不打滑。图4 为第一输送定辊的零件图。

图4 第一输送辊定辊零件图

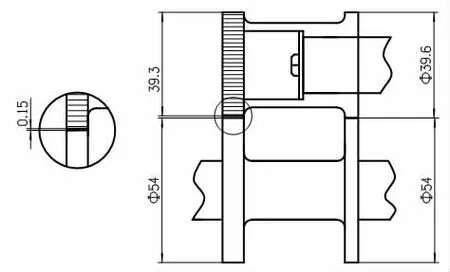

3.2.3 由于上面直纹滚花输送辊接触商标纸背面,下面压紧辊是光面辊接触印刷面,在测试中低速运行时直纹滚花输送辊和商标纸的接触面无明显压痕印迹。输送辊的正压力可适当调低,保持调整后的摩擦力恒定。商标纸的厚度为大约0.25mm,并有一定的波动范围,要保证有足够的摩擦力辊轮的间隙不能大于0.20mm,另外要保证进纸顺利间隙又不能为零。根据这计算输送辊限位面端的直径Φ39.6mm 保持不变,则新的辊子的直径为Φ39.3mm。第一输送辊定辊与压辊之间的间隙为0.15mm,这个间隙既能方便商标纸顺利进入又能保证有足够的摩擦力输送商标纸,如图5 所示。计算公式为:

限位环面直径- 直纹滚花输直径÷2 半径=间隙(39.6mm-39.3mm)/2=0.15mm

图5 直纹滚花输送辊配合示意图

4 使用效果分析

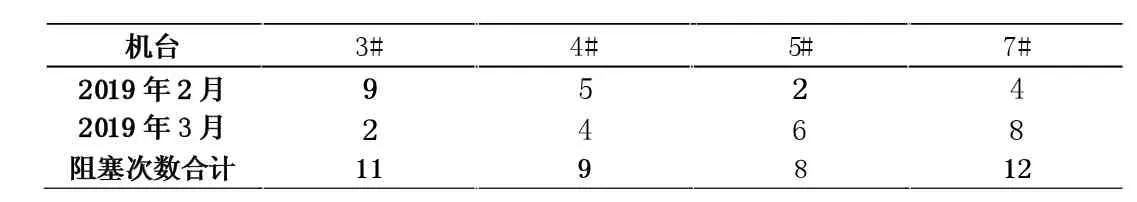

我们此次改进的机台有四台,分别时3#、4#、5#和7#。我们在改进前就对这四台机器的输送辊引起的商标纸输送故障频次(即堵塞次数)进行过数据统计,如表1 所示。

表1 输送辊改进前商标纸阻塞数据统计表(单位:次)

在改进后,同样对这4 台设备进行了为期两个月的跟踪试验,对由于输送辊引起的商标纸输送故障频次(即堵塞次数)进行据统计,统计结果见表2:

表2 输送辊改进后商标纸阻塞数据统计表(单位:次)

根据统计的数据,商标纸阻塞的频次在改造后大幅下降,故障停机时间也随之减少,总的废次品数量也明显下降,减少了原辅材料的消耗。说明采用的技术改进方法是成功和有效的。从改进使用至今,输送辊表面无明显磨损。该项新装置已经在车间其他FOCKE350 包装机组上推广使用。

5 结论

通过对原设备结构性能的研究, 对产生故障现象的原因分析,重新改进设计硬盒商标纸第一输送辊的材料及结构。改造后输送辊较耐磨性能得到极大提高,使用周期长,对商标纸的摩擦力稳定,使商标纸在输送过程中稳定可靠,有效降低了商标纸输送中的拾取不顺畅、歪斜、阻塞等故障,减少零备件消耗及成本,该直纹滚花输送辊设计可以广泛应用于FOCKE350 包装机机组。基于其解决问题的创新性和设计的实用性,新型直纹滚花输送辊已经获得国家知识产权局授予的实用型发明专利。