采用旋转电极的金刚石表面镀镍方法及工艺*

张 杨, 崔仲鸣, 冯常财, 杨天标, 张云鹤, 许本超

(1. 河南工业大学 机电工程学院, 郑州 450001) (2. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)

在金刚石表面镀覆一层金属可以改变其表面性能,提高结合剂与金刚石磨粒的结合强度[1],可以解决金刚石由于界面能高,难以与其他材料形成牢固的化学或冶金结合所导致的磨粒易脱落问题,从而改善金刚石磨具的锋利性并延长其使用寿命[2]。金刚石表面电镀是指采用电化学法在金刚石表面沉积金属或合金的过程。其中,电镀镍及镍基合金在提高结合剂对金刚石磨粒的把持力和颗粒自身强度方面表现良好,受到工业领域的青睐[3]。

De Beers公司、GE公司均进行了金刚石表面电镀镍的早期研究,其代表性产品CDA、RVG系列的镀镍金刚石磨料常用于制备树脂结合剂金刚石砂轮,借助金属镀层与树脂间良好的浸润性,大大地提高了砂轮的使用寿命[4]。徐湘涛[5]对金刚石表面镀层加厚设备从固定式电镀槽到旋转式滚镀装置的演变历程进行了概述,总结了金刚石滚镀镍的电镀液成分及镀覆工艺参数。王艳辉等[6]采用滚镀的方式研究了电镀条件对金刚石增重率的影响,获得的增重率约为50%。方莉俐等[7-10]采用滚镀工艺对镀液成分、电镀电流、金刚石粒度以及热处理温度与金刚石增重率和镀层综合性能的关系进行了全面研究。

上述研究表明,基于滚镀法的电镀技术是磨料镀覆的有效方法。目前,滚镀法的阴极基本上为固定模式,金刚石堆将阴极包埋,仅靠镀瓶的回转实现金刚石的镀覆[5]。但这种滚镀方式存在颗粒与电极的接触均匀性差、颗粒的翻滚频率低以及颗粒间导电性能差等问题,不仅影响金刚石表面镀层的均匀性,也限制了阴极表面积和镀槽容积,减少了单次镀覆的装载量,降低了生产效率。为此,开发一种旋转电极滚镀技术,即在金刚石磨料表面镀覆金属镍的滚镀过程中使用阴极旋转技术,增强金刚石磨料堆的翻滚能力和磨料与电极接触的均匀性,改善颗粒间的分散能力,以期提高磨粒镀覆层的均匀性和整体的镀覆生产效率。

1 旋转电极镀覆机理

1.1 基本原理

基于旋转电极的金刚石滚镀法原理如图1所示。镀液瓶倾斜放置且盛满镀液,把经过表面导电化处理的被镀金刚石磨料置于镀液瓶内,镀液瓶绕其中心轴以一定速度v1回转。旋转电极(阴极)为圆柱形转子,通过旋转轴置于镀液底部,被待镀金刚石磨粒堆完全覆盖,由电机驱动以一定的速度v2旋转。镍(阳极)通过支架伸入镀液中,镍(阳极)和旋转电极(阴极)分别与电镀电源的正、负极相接,辅助加热片为镀液提供合适的温度,即形成了旋转电极滚镀电镀镀覆体系。

图1 旋转电极滚镀方法示意图Fig. 1 Schematic diagram of rotary electrode barrel plating method

1.2 镀覆原理

图2为旋转电极镀覆系统中金刚石磨粒的电镀镀覆模型。镀液中的磨粒在重力的作用下堆积覆盖于旋转电极(阴极)之上,将电极转子包埋。随着镀瓶的旋转,金刚石磨粒堆在镀瓶壁的带动下沿镀瓶壁向上移动并翻转,同时配合旋转电极的转动,提高了覆盖在其上的金刚石磨料堆的翻转频率。在镀覆过程中,磨粒与旋转电极转子始终接触,并通过磨粒间的接触导电使整体磨粒堆形成电镀系统的阴极,镀液中的Ni2+在电场的作用下,从镍阳极向阴极移动并沉积于金刚石颗粒表面,进而实现对金刚石颗粒表面的均匀、高效镀覆。

图2 采用旋转电极的金刚石镀覆模型Fig. 2 Diamond plating model with rotating electrode

1.3 磨粒受力分析

在旋转电极滚镀法镀覆过程中,金刚石磨粒除了受到旋转电极的作用力之外,还受到镀液流体的作用。图3为金刚石颗粒在与电极转子接触时的受力情况。将金刚石颗粒简化为球形,忽略颗粒对流体的影响[11]。当镀液瓶与电极分别以v1、v2的转速回转时,磨粒除了受到液体浮力Fb和重力Fg外,还受到电极旋转对磨粒的摩擦力Ff以及支撑力Fn、镀液瓶回转对颗粒的推力Fp、颗粒受到的液体曳力Fd作用。在这些力的作用下,磨粒随镀液瓶和电极的转动移动,产生磨料堆的翻滚循环;除了使磨粒堆翻滚之外,电极产生的摩擦力还对磨粒产生一个旋转力矩使磨粒自身滚动。因此,镀液瓶与电极的旋转不仅可以增加金刚石磨粒堆的翻滚,而且可以使磨粒与旋转电极接触的同时在电极表面发生转动。这就大大增加镀覆过程中磨料堆整体的翻滚频率和提高磨粒间循环的均匀性,从而提高磨粒表面镀层的均匀性和整体磨料堆与镀液接触的均匀性。

图3 旋转电极滚镀法的金刚石受力分析图Fig. 3 Force analysis of diamond by rotating electrode barrel plating method

2 旋转电极装置

旋转电极结构如图4所示,主要由旋转阴极、旋转主轴和驱动电机等构成。采用绝缘旋转通电联轴器将旋转主轴与驱动电机连接,旋转电极支撑套筒通过绝缘胶木连接板固定在滚镀机机架上,保证旋转电极与机架绝缘。

图4 旋转电极部件结构示意图Fig. 4 Structure diagram of rotating electrode components

3 基本工艺规律试验研究

采用正交试验的方法研究镀覆电流、阴极转速、阴极转子直径和金刚石粒度对金刚石表面镀层沉积速率和镀层形貌的影响。

3.1 试验条件

试验采用的金刚石磨料已经过化学镀镍导电化处理,增重率为30%,粒度代号及粒径平均尺寸分别为:70/80(200 μm)、140/170(98 μm)、325/400(42 μm)。采用的镍阳极板是纯度为99.9%的电解镍。

检测仪器为精度0.001 g的精密电子天平和JSM-6010LA型扫描电子显微镜。采用的镀液成分如下:NiCl4·6H2O的质量浓度为80 g/L,Ni(NH2SO3)2·4H2O的质量浓度为420 g/L,H3BO3的质量浓度为40 g/L;1#润湿剂的质量浓度为0.5 mL/L,2#柔软剂的质量浓度为8.0 mL/L,3#光亮剂的质量浓度为1.0 mL/L;镀覆工艺参数是温度为50 ℃,pH=4.5。

3.2 试验方法

将金刚石磨料进行净化处理后置于镀液瓶中,固定滚筒转速v1为20 r/min,金刚石装载量为200 g,电极与镀液瓶滚筒异向旋转,电镀时间为60 h。正交试验采用L9(34),因素水平设计如表1所示。通过天平称量金刚石增加质量来评价镀层沉积速率,通过JSM-6010LA型扫描电子显微镜观察镀层形貌情况。

表 1 正交试验因素水平表

3.3 结果与讨论

表2为正交试验与结果对照表。对镀层沉积速率进行极差分析,其结果如表3所示。A、B、C、D分别为镀覆电流、阴极转速、阴极转子直径、金刚石粒度代号。从表3中极差值的大小可以得出,各因素对镀层沉积速率的影响强弱为:镀覆电流>阴极转速>金刚石粒度代号>阴极转子直径。

表 2 各试验方案结果对照表

表 3 金刚石表面镀层沉积速率的极差分析

3.3.1 镀覆电流对镀层的影响

图5为金刚石表面镀层沉积速率随镀覆电流的变化趋势,金刚石的粒度代号为140/170。从图5中可以看出:在1 A到4 A阶段,镀层沉积速率随镀覆电流的增大而增大;在4 A到7 A阶段,沉积速率的增幅呈现降低的趋势。主要原因是:在电解过程中,阴极上还原物质析出的量与所通过的电流强度呈正比。随着镀覆电流的增大,温度升高,参与反应的金属离子的迁移速度加快,镀层沉积速率增大[10]。但是由于随着镀覆电流的增大,镀液中主盐的水解速率加快,生成的氢氧化物会阻止镀层沉积速率的增大。

图5 金刚石表面镀层沉积速率随镀覆电流的变化趋势Fig. 5 Variation trend of the deposition rate of the diamond surface coating with plating current

图6为相应的镀层表面电镜形貌图。从图6可以看出:随着镀覆电流的增大,镀层粗糙度逐渐增加。在电流为4 A时,镀层开始出现聚集的球状突起,应为镍离子集中沉积形成的镍瘤;在电流为7 A时,镀层表面出现大量不规则的瘤状镍,镍瘤的生长一定程度上影响了镀层的粗糙度。

3.3.2 阴极转子转速对镀层的影响

图7为金刚石表面镀层沉积速率随阴极转子转速的变化趋势,金刚石粒度代号为70/80。从图7中可以看出:随着阴极转速的增大,镀层沉积速率先增大后减小。

图8为镀层表面电镜形貌图。从图8中可以看出:随着阴极转速的增大,镀层形貌也是先变好后变差,在转速为20 r/min时,镀层较为致密均匀。阴极转子转速影响磨粒堆与阴极转子表面的接触性能,适当的增大转速可以增加转子和磨粒堆的接触均匀性。同时,转子转动驱动磨粒堆翻转,增加了磨粒堆与镀液接触的均匀性和面积,进而增大镀层沉积速率,增加镀层的均匀性。

(a)10 r/min(b)20 r/min(c)30 r/min图8 阴极转子转速对镀层形貌的影响Fig. 8 Influence of the cathode rotor speed on the coating morphology

3.3.3 阴极转子直径对镀层的影响

图9为金刚石表面镀层沉积速率随阴极转子直径的变化趋势,金刚石粒度代号为325/400。

图9 金刚石表面镀层沉积速率随阴极转子直径的变化趋势Fig. 9 Variation trend of deposition rate of diamond surface coating with cathode rotor diameter

从图9中可以看出:阴极转子直径的变化对镀层沉积速率的影响比较小,但总体上呈现增大的趋势。其原因是电源负极连接阴极转子,其旋转的外圆柱面与磨料堆接触形成镀覆体系的阴极,直径越大,转子与磨粒的有效接触面积越大,进而改善了磨料堆的导电率,有利于提高电流效率。但是阴极尺寸应该与磨粒堆相匹配才能达到最优效果。增大镀液瓶的尺寸,可以相应增大阴极转子的尺寸,从而增加单次镀覆金刚石的装填量,大幅提高单次镀覆的生产量。

图10为相应的镀层表面电镜形貌图。从图10可以看出:当阴极转子直径增大到22.5 mm时,镀层变得较为均匀平整。这是因为阴极转子直径增大,金刚石与转子的有效接触面积变大,与电极接触得更加均匀。但是,过大的阴极转子直径(30.0 mm)会导致镀层表面粗糙。

(a)15.0 mm(b)22.5 mm(c)30.0 mm图10 阴极转子直径对镀层形貌的影响 Fig. 10 Effect of cathode rotor diameter on coating morphology

3.3.4 金刚石粒度对镀层的影响

图11所示为金刚石表面镀层沉积速率随金刚石粒度代号的变化趋势。从图11中可以看出:随着金刚石粒径的减小,金刚石表面镀层沉积速率先略有增大后明显减小。原因是:粒度代号为70/80和140/170的金刚石磨粒的粒径较大,镀液中悬浮性很小,在重力作用下对电极覆盖及颗粒间的接触情况较好,镀覆效率比较高。对于粒度代号为325/400的细粒度金刚石颗粒,镀覆过程中少部分金刚石颗粒已经开始出现悬浮的现象,从而影响了整个磨粒堆的电传导,使镀层沉积速率减小。

图11 金刚石表面镀层沉积速率随金刚石粒度的变化趋势Fig. 11 Variation trend of diamond surface coating deposition rate with diamond particle size

综合考虑正交试验结果,最优工艺为:镀覆电流为4 A,阴极转速为20 r/min,阴极转子直径为22.5 mm,金刚石粒度代号为70/80。

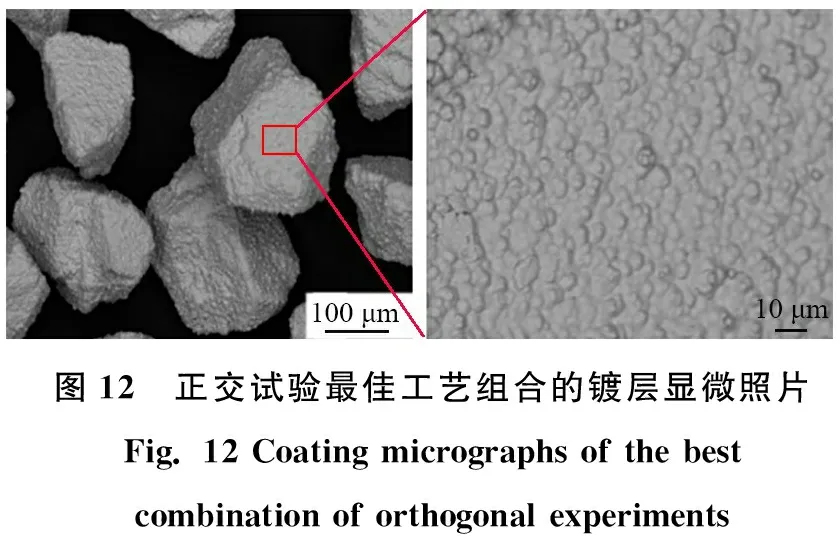

图12为采用正交试验得出的最优工艺组合镀覆的金刚石磨料的镀层显微照片。从图12可以看出:镀层均匀致密、光亮平整。

图12 正交试验最佳工艺组合的镀层显微照片 Fig. 12 Coating micrographs of the best combination of orthogonal experiments

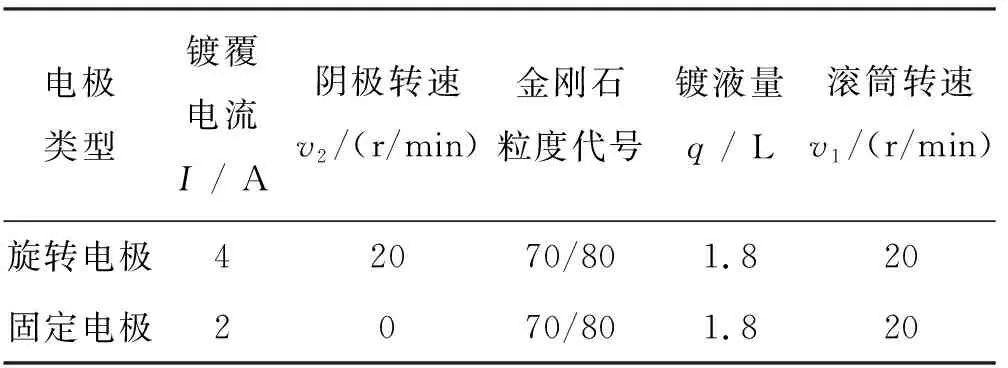

4 旋转电极滚镀与传统滚镀技术的比较试验

采用比较试验的方法对旋转电极镀覆和普通固定电极镀覆方法进行金刚石表面滚镀电镀镍试验,考察比较2 L容量瓶中二者一次性可镀覆金刚石磨料的最大装填量和镀层微观形貌情况。采用相同的试验条件,只是阴极分别采用旋转电极和固定电极,具体参数如表4所示,电镀时间为60 h。

表 4 旋转电极与普通固定电极对比试验参数表

图13为阴极类型与一次镀覆金刚石磨料的质量关系图。从图13中可以看出:在保证镀覆质量的前提下,当阴极为旋转电极时,一次性可镀覆700 g质量的金刚石磨料;当阴极为普通固定电极时,一次性可镀覆360 g质量的金刚石磨料。旋转电极一次可镀覆量约为普通固定电极的2倍。

图13 阴极类型与一次镀覆金刚石磨料的质量关系图Fig. 13 Relationship between the type of cathode and the quality of one-time plating diamond abrasive

图14为不同阴极类型对应的镀层表面形貌。从图14中可以看出:采用普通固定电极时,镀层较为灰暗,镍瘤较大(图14a);采用旋转电极时,镀层表面镍瘤较小,连晶现象也少(图14b),表明旋转电极有利于提高金刚石表面镀层质量。

(a)普通固定电极Common fixed electrode(b)旋转电极Rotating electrode图14 阴极类型对镀层形貌的影响 Fig. 14 Influence of cathode type on coating morphology

5 结论

(1)滚镀过程中使阴极旋转,可以增加电极和磨粒的接触面积,改善分散能力,增加颗粒间的均匀导通率,由此有效提高金刚石表面镀覆效率,改善镀覆层不均匀性。

(2)采用旋转电极滚镀法的最佳工艺参数如下:滚镀电流为4 A,阴极转速为20 r/min,阴极转子直径为22.5 mm,金刚石粒度代号为70/80。由于镀液对金刚石颗粒的悬浮作用影响,只能镀覆粒度325/400以上的金刚石磨料,细粒度金刚石可以镀覆,但镀覆效率较低。

(3)在2 L容量镀瓶中,采用旋转电极镀覆方法最大磨料装载量可达700 g,约为相同条件下的固定电极装载量的2倍。