机匣零件气道面及支板面的机器人磨抛加工

曾庆双, 郭皓邦, 李鼎威

(1. 中国航发南方工业有限公司, 湖南 株洲 412002) (2. 华中科技大学 机械科学与工程学院, 武汉 430074)

在新一代的航空发动机中,机匣是航空发动机的重要零件之一[1],作为整个发动机的基座,是安装支撑转子和固定转子的重要部件。作为航空发动机上的主要承力部件,机匣的强度和加工精度要求较高,其制造技术属于国际性难题[2]。在环形机匣中,气道面和支板面因其径向空间小、腔底深,对其进行高精度加工很困难,而尺寸精度与表面粗糙度直接决定气道面与支板面的气动性能等,同时也影响内部转子及配件的安装精度,进而影响发动机的性能[3]。

目前,铸造型机匣的气道面及支板面的去余量与光整加工多采用人工方式,人工作业的劳动强度大、粉尘和噪声污染大,对工人身心造成严重的危害[4-6]。人工加工使用以抛代铣的方式,材料去除率低(每道0.2 mm),而机匣材料去除余量大(3.0~7.0 mm),每台机匣光整加工需要8~12 h,极大地制约了航空发动机的生产效率。相对于手工抛磨,五轴数控机床可以显著提高机匣等的加工效率和质量,但也存在明显缺点[7-9]:成本高;不具备指定磨削余量的变力自适应加工能力,无法构成补偿加工闭环回路等。因此,需要研究航空发动机机匣的气道面及支板面的机器人自动化光整加工技术,提升我国发动机机匣的气道面及支板面加工的总体水平。

TSAI等[10]针对精密磨具的机器人磨抛提出恒定材料去除控制方法;李鼎威等[11]提出一种曲面零件磨抛的材料去除模型及参数标定方法;XU等[12]针对涡轮叶片磨抛提出一种混合力控策略;CHEN等[7]针对整体叶盘的自适应磨抛提出一种二自由度力控方法;XIAO等[13-14]针对易变形的弱刚度工件提出了一种自适应砂带精密磨削方法,该方法显著改善了整体叶盘进排气边的轮廓精度。ZHANG等[15-16]针对复杂曲面工件的自动化磨抛加工提出一种五轴数控机床砂带磨抛法,该方法可提高工件表面粗糙度和轮廓精度。

目前,关于曲面磨抛加工的研究主要集中于叶片等可达性较好的工件,很少涉及径向空间小、腔底深的曲面零件。因此,研究机器人化机匣磨抛技术,以保证加工质量与提高效率为研究目标,针对航空发动机机匣的气道面及支板面,开展高带宽长悬伸自适应磨具设计、力控算法设计、力控磨具受力分析、磨抛刀路规划, 并在机匣上开展力控和无力控的磨抛对比试验。

1 机器人机匣磨抛系统搭建

图1为搭建的航空发动机机匣机器人磨抛系统,其中的Comau机器人通过其底座固定安装。快换装置安装于Comau机器人第六轴末端,设计的长悬伸自适应磨具安装于快换装置的工具侧,通过快换装置可快速安装和拆卸力控磨具。

图1 机器人机匣磨抛系统搭建Fig. 1 Construction of robotic casing grinding system

图2为机器人机匣磨抛系统流程图。首先,三轴力传感器测得磨抛过程中的接触力信号,并以电压的形式发送到倍福数据采集模块;信号经过A/D转化发送给倍福控制器,利用采集的信号以及人为指定的期望接触力,该控制器计算出控制信号并以电压的形式输出,并经过D/A转换发送给伺服电机;伺服电机控制XY移动平台运动,使得圆柱形磨头与工件达到期望接触力。同时,电主轴根据倍福控制器发出的转速指令进行旋转,对工件进行打磨。其中,主动磨抛装置安装在Comau机器人末端,Comau机器人控制其在大范围内的移动路径。

图2 磨抛系统流程图Fig. 2 Block diagram of the grinding system

2 研究内容

2.1 高带宽长悬伸自适应磨具的设计

航空发动机机匣气道面及支板面的打磨及去毛刺加工要求打磨系统具有高带宽响应与精准力控。然而,机器人本体的力控无法快速响应。因此,考虑设计由伺服电机、直线模组、力传感器构成的高带宽精准力控磨具。图3为伺服电机加滚珠丝杠形式的二自由度主动磨抛装置。带抱闸的伺服电机通过抱闸实现电机制动,并采用光电编码器作为位置传感器实现精密位置反馈,保证运动控制精度。抱闸保证伺服电机在不同姿态下停机时不会因为重力作用滑动,同时可用于抱闸制动。滚珠丝杠可将电机的转动转换为移动平台的精密直线运动。其中,X轴伺服电机和Y轴伺服电机分别控制移动平台沿X轴和Y轴方向的直线运动。力传感器安装于XY移动平台上,用于测量力信号,电主轴通过主轴抱夹安装于三轴力传感器上。另外,由于该机匣径向空间小、腔底深,常规的磨具对于机匣腔内空间不可达,且易发生碰撞。为解决该问题,通过增加延长杆将磨具做成了长悬伸可达腔底的形式,且通过增加或减少延长杆的个数来适应不同深度的机匣腔体。

图3 长悬伸二自由度磨具Fig. 3 Two degree of freedom grinding tool with long overhanging

2.2 力控磨具受力分析

图4为磨抛过程中工具系统受力图。该工具系统由圆柱形磨头、电主轴、主轴抱夹和主轴抱夹固定连接件组成。圆柱形磨头直接与工件表面接触,工件表面受到切向磨抛力Ft和法向磨抛力Fc作用。同时工具系统受到自身重力G作用。力传感器受到的力为FX、FY、FZ。这里将切向磨抛力Ft和法向磨抛力Fc所在平面与FX和FY所在平面考虑为平行平面。因此,FZ不会受到Ft和Fc的影响。

图4 工具系统受力示意图Fig. 4 Force analysis diagram of tool system

(1)

其中:α为磨抛接触点法向与力控磨具X方向之间的夹角。

图与Fc之间的关系示意图Fig. 5 Relationship between

2.3 接触力控制器设计

采用PID控制算法进行法向接触力的控制,伺服电机的速度控制量通过如下公式计算[17]:

(2)

其中:u1(t)为磨头在法向接触力方向的速度控制量,Kp1为比例系数,Ki1为积分系数,Kd1为微分项系数,e(t)为力误差,e(t)=Fe-Fc。Fe为期望接触力,N;Fc为实际接触力,N;t为时间, s。

为进一步对PID控制算法进行验证,开展仿真试验,参数Kp1=0.12,Ki1=0.01,Kd1=0.001, 期望接触力分别设置为4.0、6.0、8.0 N。仿真试验结果如图6所示。

图6 接触力仿真结果Fig. 6 Simulation results contact force

2.4 磨抛刀路规划

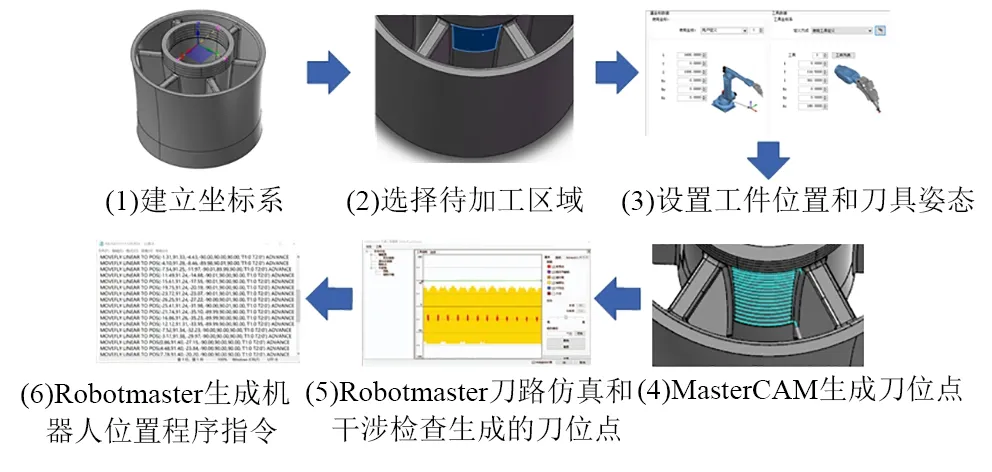

图7为磨抛刀路规划流程图,使用商用软件MasterCAM对机器人机匣打磨过程进行刀路规划。首先,建立坐标系并选择待加工区域;然后,设置工件位置和刀具姿态并生成刀位点;最后,用Robotmaster进行刀路仿真和干涉检查生成的刀位点,并生成机器人的位置程序指令。对于单自由度磨具的刀路规划,力控磨具进给方向需要与磨抛点法向保持一致,对于试验使用的二自由度磨具则需要两进给方向所在平面与磨抛接触点法向保持一致。

图7 磨抛刀路规划流程图Fig. 7 Flow chart of grinding trajectory planning

3 结果分析

试验中使用的工业机器人为意大利Comau机器人,负载为2 156 N; 力传感器为三维力传感器,量程为100 N; 电机为200 W的伺服电机;移动平台为日本NSK的二自由度平台,行程为50 mm×50 mm;电主轴最大转速为40 000 r/min; 控制器生产商为德国倍福,所使用的型号为C6920。

为验证所提出的磨抛方案,在机匣上开展力控磨抛方案和无力控磨抛方案的对比试验。图8为磨抛加工过程中2种磨抛方案实际测量的磨抛接触力。图8中,力控磨抛方案中的期望接触力为4.0 N,实际磨抛接触力力控精度为±1.5 N,而无力控磨抛方案中力为20.0 N。

图8 磨抛接触力Fig. 8 Contact force of grinding

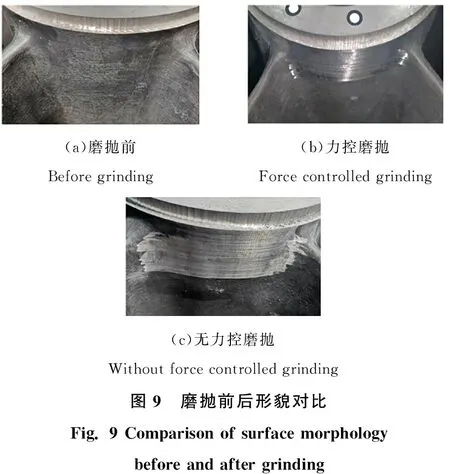

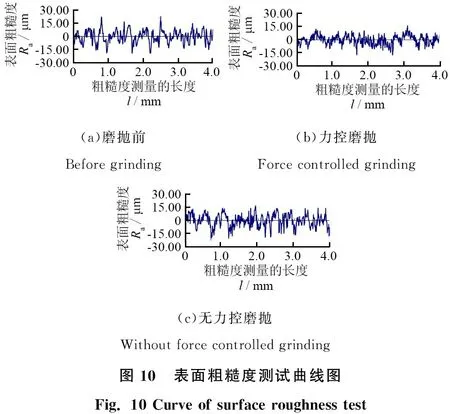

机匣腔体磨抛后的效果如图9所示,力控磨抛后的机匣较为光滑且有光泽,表面的痕迹被去除。利用粗糙度仪(SJ-210)对磨抛前后的表面粗糙度进行多次测量,磨抛前形貌如图9a所示,其平均粗糙度为5.826 μm;其中一组表面粗糙度曲线如图10a所示,此时Ra=5.536 μm。力控磨抛方案中的形貌如图9b所示,其平均粗糙度为1.450 μm;其中一组表面粗糙度曲线如图10b所示,此时Ra=1.377 μm。无力控磨抛方案中的形貌如图9c所示,其平均粗糙度为2.069 μm,其中一组的表面粗糙度曲线如图10c所示,此时Ra=1.987 μm。相对磨抛前和无力控方案,力控磨抛方案对表面质量的改善最为明显。

(a)磨抛前Before grinding(b)力控磨抛Force controlled grinding(c)无力控磨抛Without force controlled grinding图9 磨抛前后形貌对比 Fig. 9 Comparison of surface morphologybefore and after grinding

(a)磨抛前Before grinding(b)力控磨抛Force controlled grinding(c)无力控磨抛Without force controlled grinding图10 表面粗糙度测试曲线图 Fig. 10 Curve of surface roughness test

4 结论

对机匣的气道面及支板面磨抛开展高带宽长悬伸自适应磨具设计、力控算法设计、力控磨具受力分析、磨抛刀路规划等关键技术进行研究,分别进行仿真和磨抛试验验证。仿真结果表明:所提出的力控算法可较准确跟踪期望接触力。在机匣试验件上开展力控磨抛方案和无力控磨抛方案的对比试验,试验结果显示:力控磨抛方案中力控精度为±1.5 N,且平均表面粗糙度为1.450 μm;无力控磨抛方案中力为20.0 N,磨抛后平均表面粗糙度为2.069 μm。力控磨抛后的机匣表面质量更高。