TiH2对Cu60Zn40合金结合剂结构和性能的影响*

韩 平, 刘恒源, 徐三魁, 黄 威, 徐天兵

(1. 河南工业大学 材料科学与工程学院, 郑州 450001) (2. 连云港市沃鑫高新材料有限公司, 江苏 连云港 222300)

硬质合金由难熔金属的碳化物和黏结金属组成,在高温下能保持高硬度和耐磨性,被广泛应用在数控刀具材料中。一般使用树脂结合剂或金属结合剂金刚石磨具加工硬质合金。相对于树脂结合剂磨具,金属结合剂磨具磨削的工件能实现同等水平的尺寸一致性,可获得更低的表面粗糙度和更高的磨削比[1]。

金属结合剂具有结合强度高、成形性好以及导热性好等优点[2]。应用最普遍的金属结合剂是铜基结合剂,包括青铜结合剂和黄铜结合剂[2]。为使铜基结合剂具有较好的结合性能,通常加入一定量的钛。钛可以增加铜基结合剂对金刚石的把持力,强化铜基结合剂的力学性能[3]。不过,由于金属结合剂自锐性较差,用其制造的磨具在使用过程中锋利性差,需要多次修整。研究者往往通过提高结合剂脆性,加入非金属粉末和造孔剂进行改善。廖翠姣[4]在金属结合剂中添加TiH2,结合剂的断口形貌从以韧性断裂为主变成完全脆性断裂,提高了磨具的自锐性。随着磨具脆性和孔隙率的增加,结合剂的力学性能和对超硬材料的把持力下降[5]。如何提高金属结合剂的自锐性而不降低其力学性能,同时保证结合剂对磨料的把持力,将成为金属结合剂的研究重点。

Cu60Zn40合金具有较高的强度和脆性,是较好的金属结合剂[6]。TiH2加热分解成钛和氢气,氢气在烧结过程还原氧化物促进烧结,活性的钛既能强化金属[7],还可以与超硬材料化学结合提高结合剂的把持能力,而且TiH2分解后形成孔隙,可以提高磨具的锋利性。因此,以Cu60Zn40合金粉末为原料,以TiH2为添加物,研究TiH2的体积分数与烧结温度对Cu60Zn40结合剂力学性能与微观结构的影响规律。通过对比试验,研究TiH2加入Cu60Zn40结合剂后对金刚石磨具磨削硬质合金性能的影响。

1 试验部分

1.1 主要原料

主要原料:氢化钛(工业级,上海三联粉末冶金有限公司),Cu60Zn40合金粉(工业级,漯河市华通冶金粉末有限责任公司),金刚石(工业级,黄河旋风股份有限公司)。

1.2 主要仪器及设备

真空烧结热压机:RY-200Z型,郑州磨料磨具磨削研究所有限公司生产;洛氏硬度计:HR-150A型,莱州市蔚仪试验器械制造有限公司生产;电子式万能试验机:WDW-50型,济南永科试验仪器有限公司生产;冲击强度试验机:TY-4021A型,江苏天源试验设备有限公司生产;扫描电子显微镜:Inspect F50型,美国FEI公司生产;金相显微镜:AXIOSKOP40型,德国蔡司公司生产;高精度多功能密度测试仪(阿基米德原理测定表面气孔率):ET-01BE型,北京仪特诺电子科技有限公司生产;立式万能摩擦磨损试验机:MMW-1型,济南普业机电技术有限公司生产。

1.3 金属结合剂样品的制备

将TiH2和Cu60Zn40合金粉置于三维混料机中混合均匀,投料,置于石墨模具中热压烧结(TiH2的体积分数为0、5%、10%、15%、20%,余量为合金粉)。在不同烧结温度(520、560、600、640、680 ℃)下制备出10 mm×10 mm×50 mm的结合剂样条。

1.4 性能测试

用HR-150A型洛氏硬度计测试样品的硬度;用电子万能试验机测定其抗弯强度;用摆锤冲击试验机测定其冲击强度;用立式万能摩擦磨损试验机测量其摩擦系数;用金相显微镜和扫描电子显微镜观察试样的物相分析;用高精度多功能密度测试仪(北京仪特诺电子科技有限公司)测量样品的气孔率。

1.5 硬质合金磨削测试

制备不同体积分数TiH2的Cu60Zn40结合剂金刚石磨具,金刚石颗粒基本磨粒尺寸为150 μm,体积分数为20%,烧结温度为680 ℃。在MMW-1型摩擦磨损试验机上进行试验,磨削材质为硬质合金Y316。试验过程加载的试验力为400 N,转速为300 r/min,加载速度为2 N/s,磨耗时间为800 s。

2 结果与讨论

2.1 烧结温度和TiH2体积分数对抗弯曲强度的影响

图1所示为不同烧结温度和TiH2体积分数下,结合剂抗弯曲强度的变化规律。由图1可知:在520~680 ℃,样品抗弯强度随着烧结温度的升高而增大;随着TiH2体积分数增大,样品抗弯曲强度先增大后缓慢减小,在TiH2体积分数为10%时,抗弯曲强度达到最大值。当烧结温度为680 ℃,不添加TiH2时,结合剂抗弯强度为225 MPa;TiH2的体积分数10%时,抗弯曲强度最大值为445 MPa,提高97.8%;当TiH2的体积分数20%时,抗弯曲强度为415 MPa,比最大值低6.7%。

图1 烧结温度和TiH2体积分数对抗弯曲强度的影响Fig. 1 Effects of sintering temperature and TiH2 volume fraction on flexual strength

2.2 烧结温度和TiH2体积分数对抗冲击强度的影响

图2所示为不同烧结温度和TiH2体积分数下,结合剂抗冲击强度的变化规律。由图2可知:在520~680 ℃,结合剂的抗冲击强度随着温度的升高而增大;随着TiH2体积分数增大,结合剂的抗冲击强度先增大后减小;当TiH2的体积分数为10%时,结合剂的抗冲击强度达到最大值。当烧结温度为680 ℃时,不添加TiH2结合剂的抗冲击强度为28.3 kJ/m2,TiH2体积分数为10%时,结合剂的抗冲击强度达到最大值,为54.3 kJ/m2,增加了91.9%。

图2 烧结温度和TiH2体积分数对抗冲击强度的影响

2.3 烧结温度和TiH2体积分数对硬度的影响

图3所示为不同烧结温度和TiH2体积分数下,结合剂硬度的变化规律。由图3可知:随着TiH2体积分数增大,结合剂的硬度先增大后减小;在TiH2体积分数为5%时,硬度达到最大值。以烧结温度为560 ℃制备的结合剂为例,未加入TiH2时,结合剂的硬度为46 HRB;当TiH2体积分数为5%时,结合剂的硬度增大为88 HRB;当TiH2体积分数为15%时,结合剂的硬度减小;当TiH2体积分数为20%时,结合剂的硬度为76 HRB。

图3 烧结温度和TiH2体积分数对硬度的影响

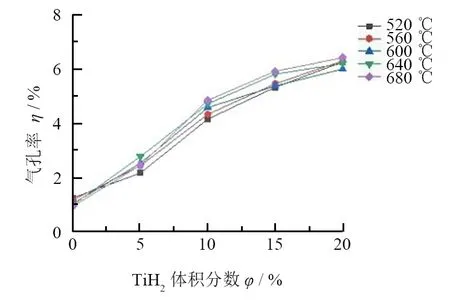

2.4 烧结温度和TiH2体积分数对表面气孔率的影响

图4所示为不同烧结温度和TiH2体积分数下,结合剂表面气孔率的变化规律。由图4可知:在520~680 ℃,结合剂的表面气孔率受温度的影响较小;结合剂的表面气孔率随着TiH2体积分数的增大而增大;当烧结温度为680 ℃,TiH2体积分数为20%时,结合剂的表面气孔率达到最大值,为6.2%。

图4 温度和TiH2体积分数对表面气孔率的影响

2.5 TiH2体积分数对微观结构的影响

图5是添加不同体积分数TiH2的结合剂在烧结温度为680 ℃时的金相照片。黄色为Cu60Zn40相,灰白色为Ti[6]。在TiH2体积分数较低时,黄色物相较多,随着TiH2体积分数增大,灰白色物相增多。在Ti周围的黑点和黑色线条状图形为TiH2分解后产生的气孔。随着TiH2体积分数不断增大,灰白色Ti在Cu60Zn40相中分布面积变大,同时产生的黑色点状和条形状气孔增多,这些气孔不是均匀分布在结合剂之中。添加TiH2具有活化烧结作用,Cu60Zn40结合剂的力学性能会因此提高;但是TiH2体积分数增大,结合剂的气孔体积分数也随之增大,会导致结合剂的力学性能下降。

(a)0(b)5%(c)10%(d)15%(e)20%图5 不同体积分数的TiH2下的Cu60Zn40金相照片 Fig. 5 Metallography of Cu60Zn40 with different TiH2 volume fractions

图6是不同体积分数的TiH2下的金属结合剂断口形貌。从图6可以看出:断口表面有大块的层状区域和分散的粒状区域,断口形貌说明结合剂均为脆性断裂。

(a)5%(b)20%图6 不同体积分数的TiH2下的Cu60Zn40断口形貌 Fig. 6 Fracture morphologies of Cu60Zn40 with different TiH2 volume fractions

随着TiH2体积分数的增大,断面处颗粒区域不断增多,断裂面的微孔数目也相应增加,这些微孔的形状多以无规则形状被结合剂包裹存在于晶界处。其原因是:在真空热压烧结过程中,TiH2分解产生氢气,增大金属结合剂的气孔率,同时TiH2的加入能起到活化烧结作用,但过量TiH2的分解,气孔率增多,导致合金力学性能下降。

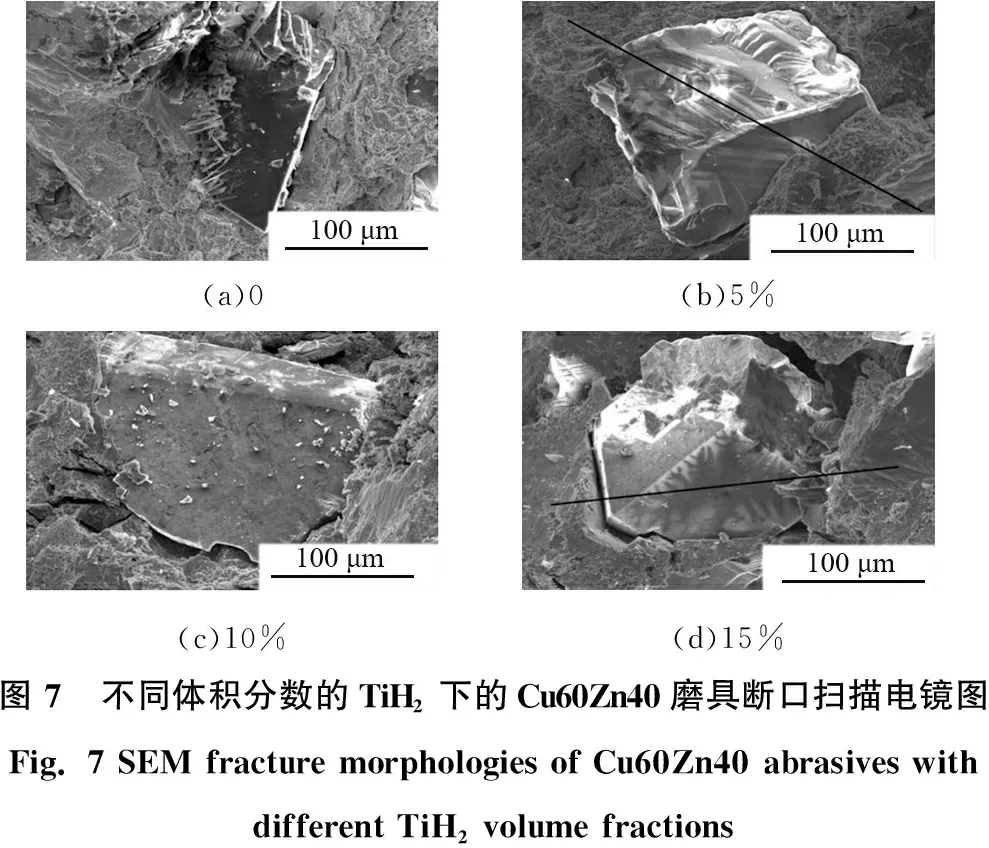

2.6 TiH2体积分数对结合剂磨具微观结构的影响

图7是添加不同体积分数的TiH2所制成的金刚石磨具断面,烧结温度为680 ℃。从图7可以看出:当TiH2体积分数为5%时,金属结合剂对金刚石包裹性好,结合剂与金刚石镶嵌紧密,金刚石周围没有观察到明显缝隙。

(a)0(b)5%(c)10%(d)15%图7 不同体积分数的TiH2下的Cu60Zn40磨具断口扫描电镜图 Fig. 7 SEM fracture morphologies of Cu60Zn40 abrasives with different TiH2 volume fractions

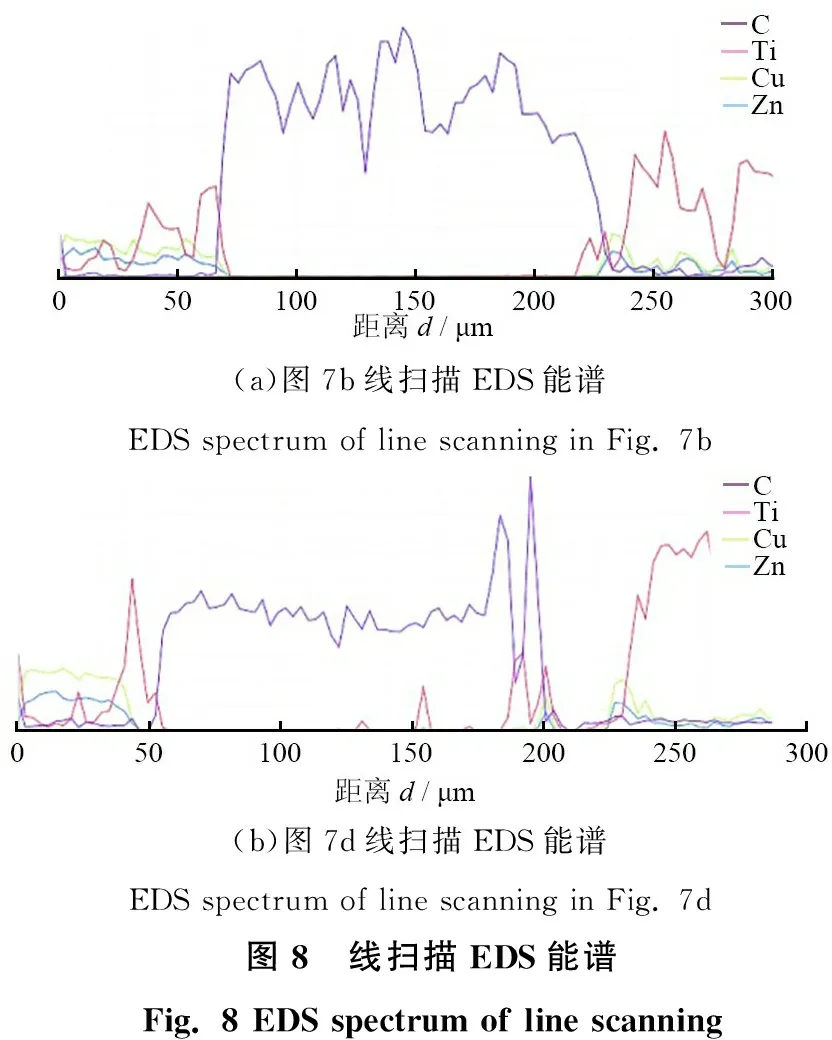

图8a为图7b中直线处EDS能谱,图8b为图7d中直线处EDS能谱。从图8可以看出:在结合剂与金刚石界面处Cu、Zn等2种元素扩散较少。观察图8a中60 μm和220 μm附近和图8b中50 μm和200 μm附近,可以看出:Ti元素主要富集在结合剂与金刚石界面位置。

(a)图7b线扫描EDS能谱EDS spectrum of line scanning in Fig. 7b(b)图7d线扫描EDS能谱EDS spectrum of line scanning in Fig. 7d图8 线扫描EDS能谱 Fig. 8 EDS spectrum of line scanning

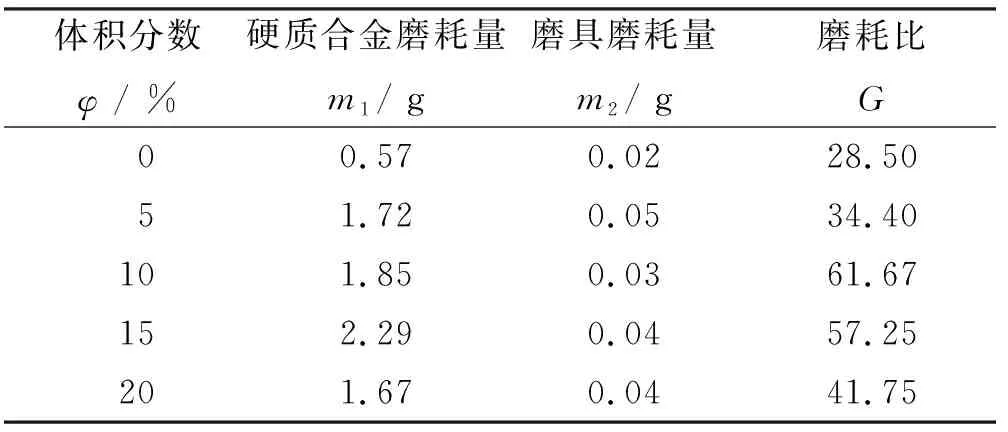

2.7 TiH2体积分数对磨削性能的影响

表1是Cu60Zn40结合剂金刚石磨具磨削试验数据。不添加TiH2时,磨耗比为28.50;添加TiH2后,磨具的磨削比均有提高。当TiH2的体积分数为10%时,磨耗比达到最大值61.67。这说明TiH2增强了结合剂的自锐性和把持力,提高了Cu60Zn40结合剂金刚石磨具的磨削性能。

表 1 磨削试验数据

图9为添加不同体积分数的TiH2时磨具磨削硬质合金后工件表面形貌。由图9a可以看出:不添加TiH2时,工件表面有明显的烧伤划痕,并且局部烧伤严重,工件表面被烧伤为黑紫色。由图9b可以看出:TiH2的体积分数为10%时,磨具磨削硬质合金表面烧伤情况减少。未添加TiH2时,金属结合剂磨具表面气孔率低,容屑和冷却效果差,导致磨削温度高,烧伤工件。添加TiH2后,金属结合剂磨具表面气孔率高,容屑和冷却效果较好,工件没有烧伤现象。

(a)0(b)10%图9 不同体积分数的TiH2金刚石磨具磨削工件表面形貌 Fig. 9 Surface topographies of workpiece after grinding diamond wheel with different TiH2 volume fractions

3 结论

(1)TiH2对Cu60Zn40结合剂有增韧强化作用。当烧结温度为680 ℃,TiH2体积分数从0增大到10%时,抗弯曲强度从225 MPa提高到445 MPa,抗冲击强度从28.3 kJ/m2提高到54.3 kJ/m2。当烧结温度为560 ℃,体积分数从0增大到5%时,硬度由46 HRB提高到88 HRB。表面气孔率随着TiH2体积分数的增大而增大,TiH2体积分数为20%时,表面气孔率为6.2%。

(2)TiH2起到活化烧结作用,提高了Cu60Zn40的力学性能。

(3)TiH2提高了Cu60Zn40结合剂金刚石磨具磨削性能,TiH2体积分数从0增大到10%时,磨耗比由28.50提高到61.67,同时减少了工件表面烧伤。