多孔CBN/Cu-Sn-Zn堆积磨料在钢轨打磨砂轮中的应用

姚 煜,刘鹏展,邹文俊,彭 进,简亚溜,韩 平

(1.河南工业大学 材料科学与工程学院,郑州 450000)

(2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

随着铁路建设的快速发展,钢轨在使用过程中出现的轨头裂纹、塌陷、剥离、肥边以及钢轨擦伤等问题需要得到更快更好的解决[1-2]。在钢轨打磨维护技术中,砂轮起到了重要的作用。在钢轨打磨砂轮研发方面,砂轮的结构设计、制备工艺以及性能调整一直是研发的重点。传统钢轨打磨砂轮采用普通磨料树脂复合的重负荷砂轮,多使用锆刚玉磨料,具有强度高、韧性好、耐磨性能优异的特点。但在磨削过程中也存在着污染环境、易烧伤钢轨、使用寿命过低且锆刚玉磨削锋利度不够等问题,导致钢轨磨削效率过低[3]。为解决上述问题,研究人员在砂轮磨料种类、粒度组合、结构设计等方面做了大量的工作。ZHANG 等[4]研究了磨料粒度对钢轨磨削的影响,研究表明,随着磨料粒度的减小,钢轨磨削后可以获得更低的表面粗糙度及残余应力。WANG 等[5]研究了锆刚玉砂轮硬度对钢轨磨削的影响,通过磨削试验证明,与纯树脂砂轮相比,新型复合砂轮的打磨温度峰值下降10%左右,工件表面粗糙度下降9%以上。WU 等[6]制备了单层开槽钎焊CBN 砂轮用于钢轨打磨,在获得类似加工质量的情况下,比刚玉砂轮加工效率提高7 倍。YUAN等[7]制备了不同孔隙的砂轮用于钢轨的打磨,发现适当的砂轮孔隙结构可以降低其磨削时引起的预疲劳,提高磨削效率,降低磨削热。

上述研究中磨料多采用普通磨料或超硬磨料单一体系,不能很好地兼顾磨削效率、磨削质量与经济效益三者的关系,而磨料的复合使用可以较好地兼顾这三者。针对钢轨打磨砂轮中使用的锆刚玉冲击韧性好、硬度低、锋利度不够,而立方氮化硼(CBN)硬度高、冲击韧性略差的特点,将两者复合使用,使CBN 的高硬度与锆刚玉的高韧性结合起来,更好地提高钢轨打磨砂轮的综合性能。此外CBN 与金属结合剂可以较好地结合,对钢轨打磨可以起到很好的磨削效果[6]。所以将CBN 与金属结合剂复合,制备CBN 金属基堆积磨料,并在其表面设计合适的孔隙结构,借以提高堆积磨料与树脂结合剂间的机械把持力。

试验使用Cu-Sn-Zn 结合剂及CBN 磨料,制备了一种外表多孔而内部紧实的堆积多孔磨料,然后将其应用在钢轨打磨砂轮中。并对制备CBN 堆积磨料使用的Cu-Sn-Zn 结合剂的力学性能、堆积磨料的力学性能及形貌进行了测试与表征。此外,通过钢轨打磨试验,对添加堆积磨料前后的砂轮的磨削效果进行了表征与讨论。

1 试验

1.1 多孔CBN/Cu-Sn-Zn 堆积磨料的制备

试验所用主要原料包括:CBN,基本粒径尺寸为425~850 μm;Cu 粉、Sn 粉和Zn 粉,粒径为48 μm;造孔剂NaCl,粒径尺寸为710~1 180 μm;酚醛树脂粉和液(工业级);锆刚玉,基本粒径尺寸为850~1 400 μm。

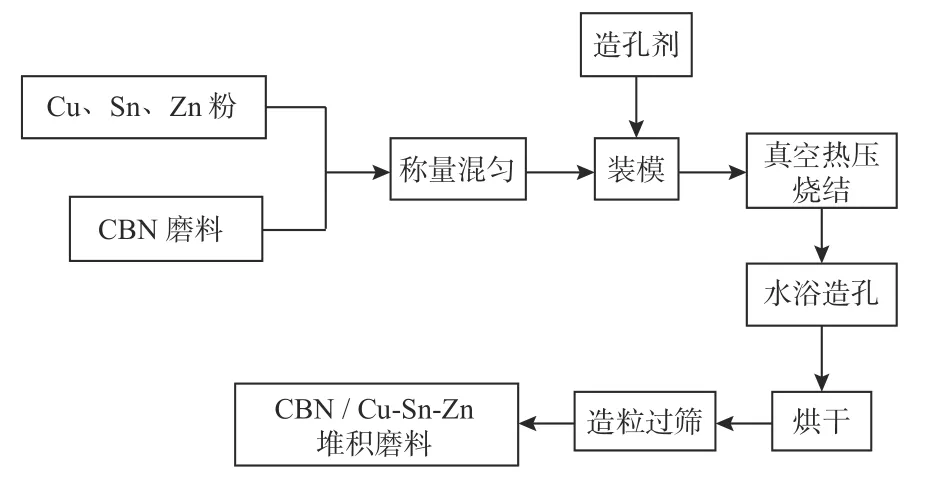

多孔堆积磨料制备流程如图1所示。首先将造孔剂均匀黏附在模板内壁,随后把金属粉和CBN 磨料按比例混合均匀,CBN 浓度为100%,投入模具中。采用真空热压烧结法制备成形,烧结温度为680 ℃,成形压力为4 MPa,试样尺寸为60 mm × 3 mm × 2 mm。将试样置于水浴锅(80 ℃)中至造孔剂完全溶解。取出烘干后挑选出孔隙结构合适的试样,通过XQJ-25 型悬臂式切粒机切割造粒,过筛后选择形状良好、粒径尺寸为850~1 700 μm的堆积磨料用于后续砂轮的制备。

图1 多孔堆积磨料制备工艺流程Fig.1 Process flow chart of porous stacked abrasive preparation

其中试样孔隙率η可由公式(1)计算可得:

式中:ρ0-堆积磨料理论密度,g/cm3;ρ-堆积磨料实际密度,g/cm3。

1.2 钢轨打磨砂轮的制备

采用酚醛树脂结合剂体系制备2 种磨料组成的砂轮:(1)锆刚玉砂轮。其组成如下:锆钢玉体积分数为70%~80%,CBN 堆积磨料体积分数为0,树脂液体积分数为1%~2%,FeS2体积分数为3%~8%,酚醛树脂粉体积分数为5%~15%;(2)堆积磨料砂轮。其组成如下:锆钢玉体积分数为60%~70%,CBN 堆积磨料体积分数为10%~20%,树脂液体积分数为1%~2%,FeS2体积分数为3%~8%,酚醛树脂粉体积分数为5%~15%。将磨料、填料与结合剂混合均匀后,均匀投放到模具中。采用平板硫化机进行热压成形,温度设置为185 ℃,预热3 min,卸压放气,加压保温45 min,随后自然冷却后卸模。最后将坯体置于烘箱中升温固化。2 种砂轮的砂轮形状均为平形砂轮,砂轮尺寸均为80 mm × 10 mm ×20 mm,密度均为3.0 g/cm3。普通砂轮的磨料种类是锆刚玉,堆积磨料砂轮的磨料种类是锆刚玉和CBN/Cu-Sn-Zn 堆积磨料,2 种砂轮总的磨料体积分数相同。

1.3 磨削试验

钢轨打磨按磨具是否有动力而分为主动打磨与被动打磨2 种方式。主动打磨通过给磨具一定的磨削压力和磨削速度,对钢轨的截面进行磨削。这是目前主流的打磨方式,但存在磨削修复去除量大、打磨效率低等问题。被动打磨具有钢轨去除量小、打磨效率高的特点,是一种新兴的打磨方式。磨具本身不带有动力,通过与钢轨预设一定的夹角,在打磨车的拖动和压力作用下使其相对钢轨运动从而起到磨削的作用。目前针对钢轨被动打磨的研究较少,LIU 等[8]设计了一种模拟钢轨被动打磨方式的试验平台,可用于被动打磨方面的研究。

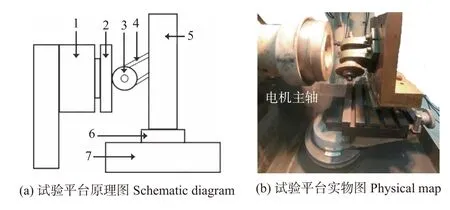

采用上述研发的钢轨被动打磨砂轮,以被动打磨的形式,在磨削转速为3 000 r/min、磨削压力为240 N,以干磨的形式对添加CBN 堆积磨料前后的砂轮做1 组对照钢轨打磨试验[8-9]。所用钢轨工件参数如表1所示,钢轨打磨试验平台如图2所示。

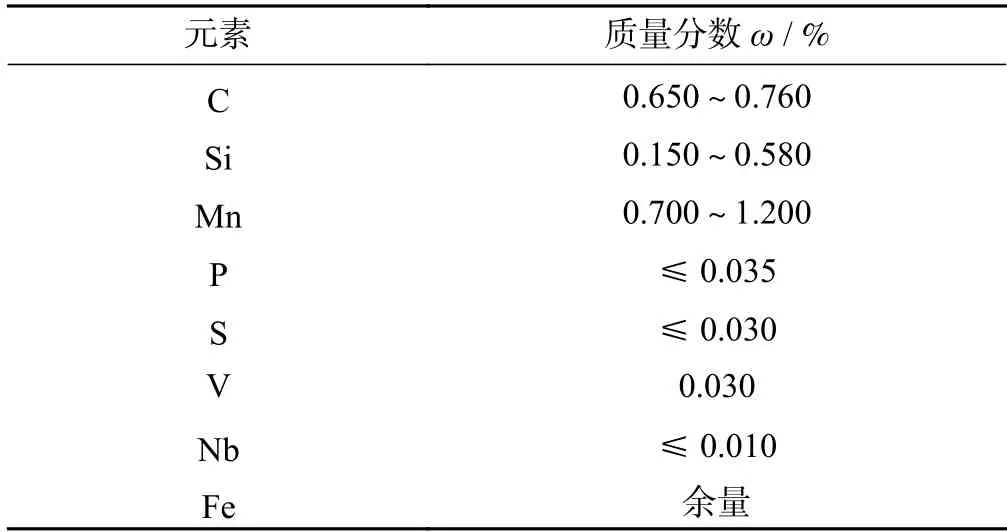

表1 打磨的钢轨工件元素成分Tab.1 Element compositions of the ground rail workpiece

图2 钢轨打磨试验平台Fig.2 Rail grinding experiment platform

图2a 中:1 为电机主轴;2 为钢轨工件;3 为钢轨打磨砂轮;4 为轴承装置;5 为固定台;6 为三维传感器;7为工作台。

1.4 试验表征

针对上述试验,采用WDW-50 电子式万能试验机对Cu-Sn-Zn 结合剂、CBN/Cu-Sn-Zn 堆积磨料试样、砂轮试样等进行弯曲强度测试;采用TY-4021A 型冲击强度试验机对Cu-Sn-Zn 结合剂、CBN/Cu-Sn-Zn 堆积磨料试样、砂轮试样等进行冲击强度测试;采用HRD150 洛氏硬度计对Cu-Sn-Zn 结合剂进行硬度测试;采用Inspect F50 型扫描电子显微镜对多孔CBN 堆积磨料进行微观形貌表征;采用ZeGage 型白光干涉仪对磨削前后钢轨工件表面质量进行测试表征。

2 试验结果与讨论

2.1 多孔CBN/Cu-Sn-Zn 堆积磨料制备与讨论

2.1.1 Zn 对Cu-Sn 结合剂力学性能的影响

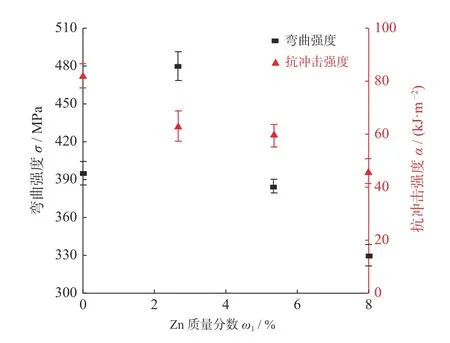

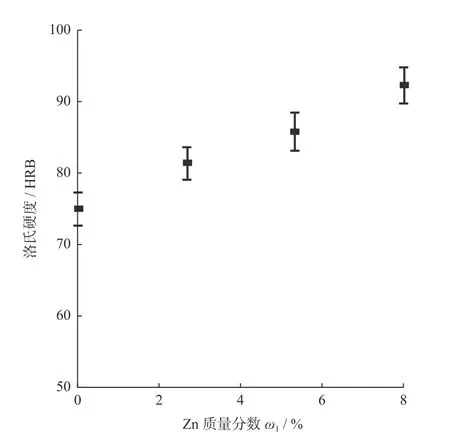

Cu-Sn 金属结合剂体系在超硬磨具烧结制品中应用广泛[10]。本试验采用Cu80Sn20体系作为基础结合剂,通过添加Zn 进一步改善Cu-Sn 的力学性能。Cu80Sn20结合剂弯曲强度、抗冲击强度变化如图3所示,硬度变化如图4所示。

图3 Zn 质量分数对Cu-Sn 结合剂力学性能的影响Fig.3 Effect of Zn mass fraction on mechanical properties of Cu-Sn bond

少量的Zn 可以提高结合剂的弯曲强度,但继续提高Zn 质量分数,结合剂的弯曲强度便开始一直下降,硬度一直提高。Sn 与Zn 都是铜基结合剂中常用的金属元素,都可以提高铜基结合剂的脆性。在Cu-Sn-Zn 结合剂烧结过程中,Sn 与Zn 分别在231.00 ℃和419.58 ℃时产生液相,形成阶段式液相烧结,使更多的Cu 参与反应。在Cu80Sn20体系中,Cu 与Sn 形成硬脆的δ 相,强度、硬度较高。当Zn 质量分数低时,Zn 与Cu 形成固溶体α 相,α 相塑性大,弯曲强度略有提高,但Zn 质量分数继续提高,Cu-Zn 合金变软,结合剂脆性进一步提高,强度降低[10-11]。磨具用金属结合剂既需要一定的力学性能,也要有较高的脆性来保持磨料的自锐性。如图3和图4所示,当Zn 质量分数为5%时,结合剂弯曲强度为385.0 MPa,抗冲击强度为59.6 kJ/m2,洛氏硬度为86.08 HRB,此时的金属结合剂适宜用于堆积磨料的制备。

图4 Zn 质量分数对Cu-Sn 结合剂硬度的影响Fig.4 Effect of Zn mass fraction on hardness of Cu-Sn bond

2.1.2 孔隙率对多孔CBN/Cu-Sn-Zn 堆积磨料力学性能和微观形貌的影响

孔隙结构是多孔堆积磨料的重要组成部分,适当的孔隙结构不仅可以提高树脂结合剂对堆积磨料的把持力,还可以提高堆积磨料的自锐性。通过控制造孔剂添加量从而获得不同的孔隙率[12-13]。

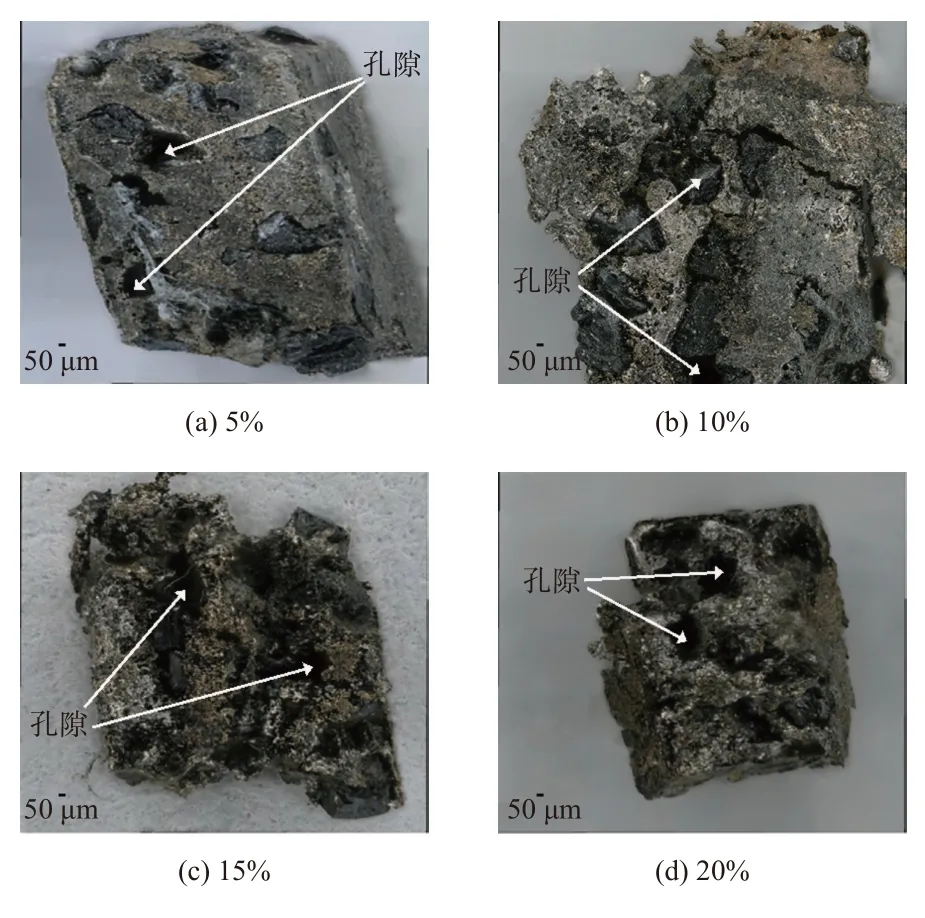

图5为堆积磨料宏观形貌,从图5可以看出:随着造孔剂体积分数的不断提高,堆积磨料表面的孔隙明显增大,整体形貌也越来越不规则。

图5 不同体积分数的造孔剂堆积磨料宏观形貌Fig.5 Macro-morphologies of agglomerated abrasive with different volume concentrations of pore forming agent

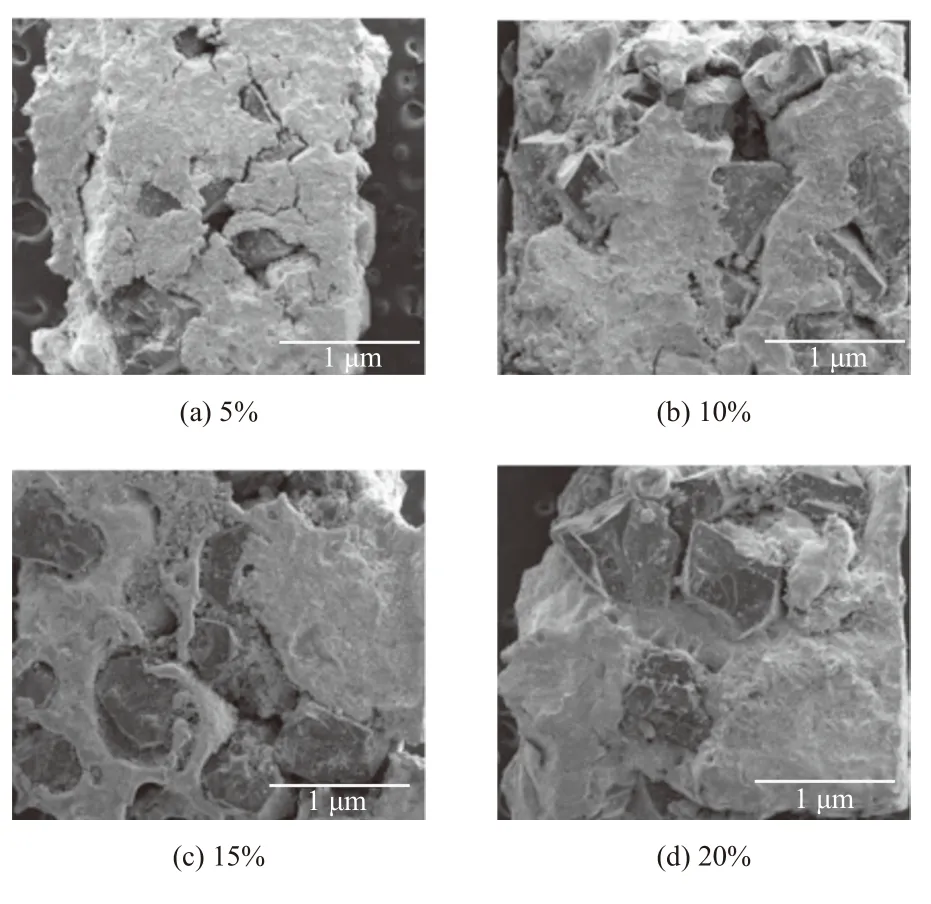

图6为堆积磨料的SEM 图像。从图6可以看出:当造孔剂体积分数为5%时,CBN 磨料部分裸露;造孔剂体积分数提高到10%时,CBN 磨料裸露情况良好;继续提高造孔剂体积分数,所得孔隙太多导致磨料裸露过多,金属结合剂对部分CBN 磨料界面结合区域过少,界面结合强度下降,有些CBN 磨料甚至直接脱落,在堆积磨料表面留下更大的孔洞,这些也直接影响着堆积磨料自身的强度。

图6 不同造孔剂体积分数下堆积磨料微观结构Fig.6 Microstructures of agglomerated abrasive with different volume concentrations of pore forming agent

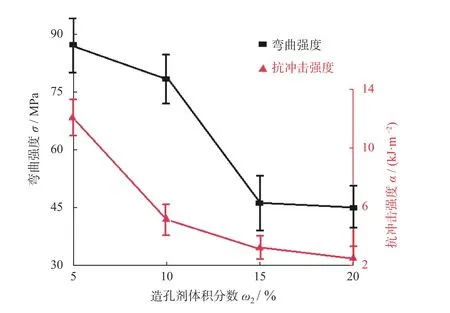

堆积磨料试样的力学性能随造孔剂体积分数提高的变化如图7所示。当造孔剂体积分数从5%提高至20%时,试样的弯曲强度从87.0 MPa 下降至45.0 MPa,抗冲击强度从12.0 kJ/m2下降至2.9 kJ/m2,强度大大降低。从CBN 堆积磨料自身强度及界面结合强弱来看,当造孔剂体积分数为10%时,所制备的多孔结合剂试样更适宜制备成磨料,此时试样弯曲强度为78.5 MPa,抗冲击强度5.5 kJ/m2,孔隙率在30%~40%。

图7 造孔剂体积分数对堆积磨料试样力学性能的影响Fig.7 Effect of pore forming agent volume concentrations on mechanical properties of agglomerated abrasive

2.1.3 多孔CBN/Cu-Sn-Zn 堆积磨料表面形貌

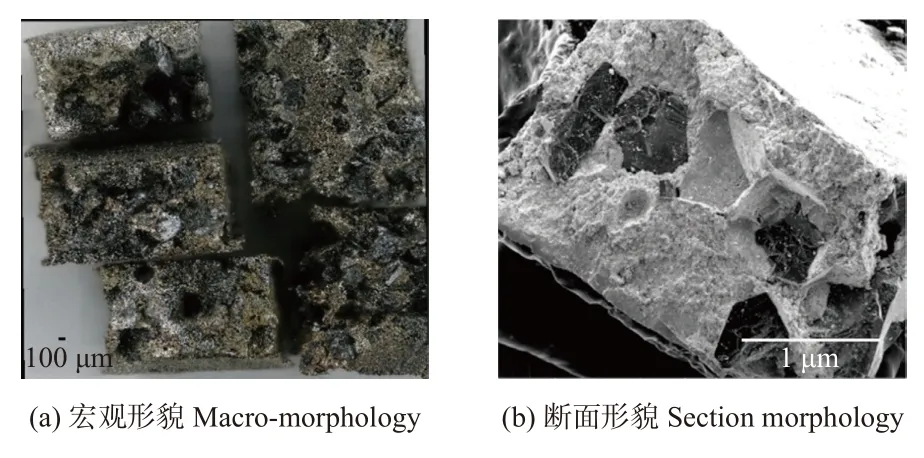

试验设计的表面多孔而内部紧实的多孔CBN 堆积磨料如图8所示,其中金属结合剂为Cu76Sn19Zn5,占堆积磨料整体体积分数的55%~70%,CBN 浓度为100%。图8a 为堆积磨料宏观形貌,表面呈多孔状,可以更好地提高堆积磨料在树脂结合剂中的把持力;图8b 为堆积磨料断面形貌图,内部的CBN 磨料由金属结合剂紧紧包裹。

图8 多孔CBN 堆积磨料形貌Fig.8 Porous CBN stacked abrasive morphology

2.2 砂轮磨削试验

2.2.1 堆积磨料加入前后砂轮力学性能对比

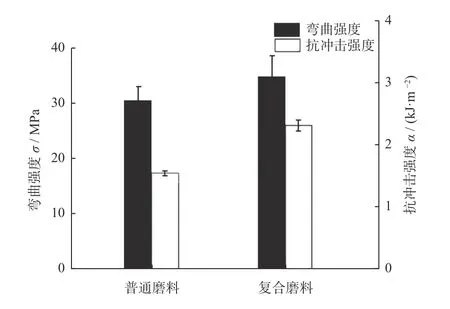

对于树脂钢轨打磨砂轮,砂轮的抗折强度和抗冲击强度直接影响砂轮的磨削性能和耐用度。当堆积磨料体积分数为20%时,将砂轮制备成50 mm × 10 mm ×10 mm 的试样,测定堆积磨料添加前后砂轮弯曲强度与抗冲击强度变化,结果如图9所示。

从图9可以看出:堆积磨料加入后砂轮试样的弯曲强度和抗冲击强度分别为34.8 MPa 和2.3 kJ/m2,相比加入前的砂轮试样的弯曲强度(30.5 MPa)和抗冲击强度(1.5 kJ/m2)分别提高了14.1%和53.3%。堆积磨料表面的多孔形貌使其与树脂结合剂界面的结合力和界面面积都有所增加,树脂结合剂对堆积磨料有更好的把持力,砂轮力学性能进一步提高。

图9 堆积磨料添加前后砂轮试样力学性能Fig.9 Before and after adding agglomerated abrasive

2.2.2 堆积磨料加入前后砂轮磨削性能对比

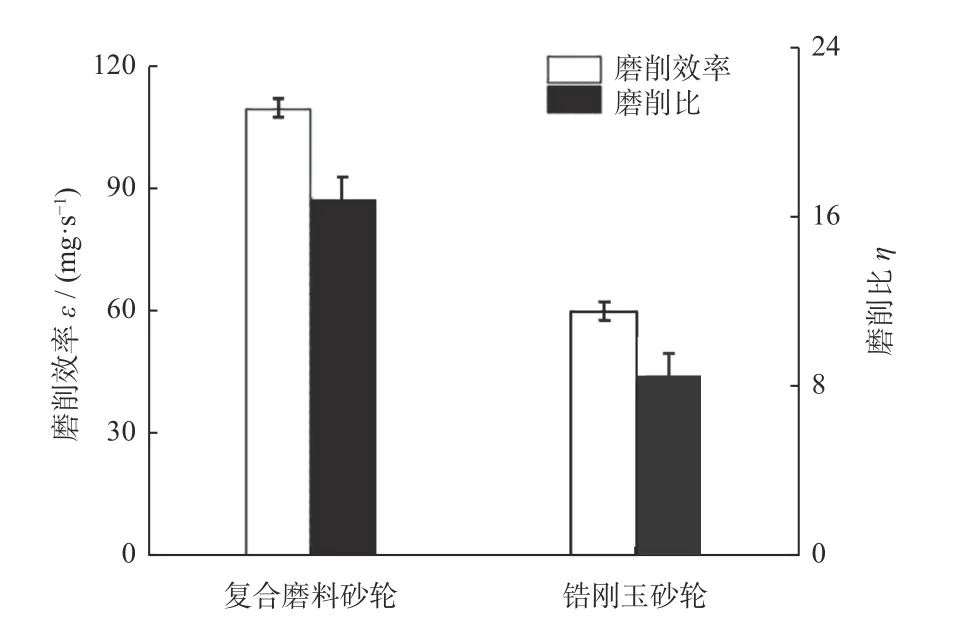

钢轨打磨砂轮的磨削效率、磨削比及磨削后钢轨表面质量,都是评价钢轨打磨砂轮磨削性能的重要指标。钢轨在单位时间内的磨削损失量定义为砂轮的磨削效率,钢轨与砂轮的质量损失比定义为砂轮的磨削比。通过测量磨削前后钢轨工件的去除量及砂轮的磨耗量,得出砂轮的磨削效率及磨削比,结果如图10所示。堆积磨料添加前后锆刚玉砂轮磨削效率从60.1 mg/s提高至109.9 mg/s,磨削比也从8.2 提高至16.9。

图10 堆积磨料添加前后砂轮磨削效率和磨削比Fig.10 Grinding efficiency and grinding ratio of grinding wheel

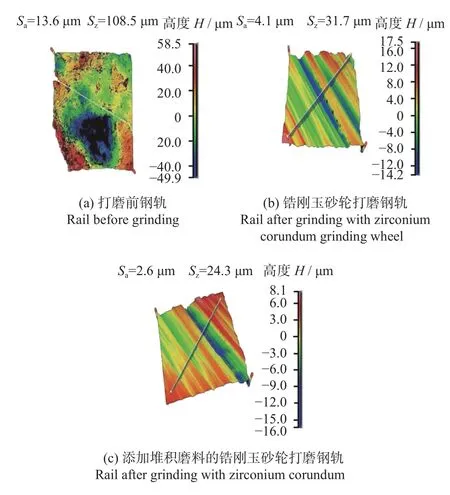

采用白光干涉仪对磨削前后固定区域形貌进行表征,结果如图11所示,图11中的Sa表示工件表面粗糙度,Sz表示最大磨削深度。

对比图11a、11b、11c 可知:堆积磨料的使用使打磨工件表面磨粒切削留下的磨痕进一步平整,Sa与Sz更低,钢轨工件表面质量进一步提高。

图11 钢轨打磨前后表面粗糙度Fig.11 Surface roughness of rail before and after grinding

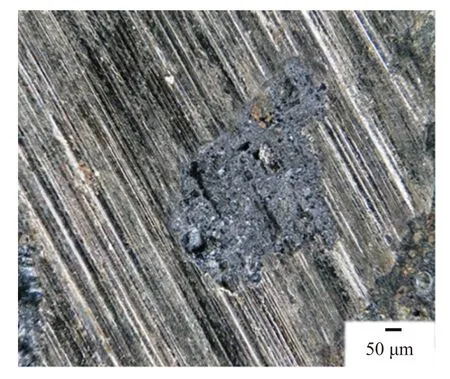

由以上可知,在钢轨打磨砂轮中,使用堆积磨料代替部分锆刚玉磨料,堆积磨料的性能及结构使砂轮的磨削效率和磨削质量进一步提高。在钢轨打磨过程中,大颗粒的锆刚玉磨料和堆积磨料进行第1 道磨削,初步磨除掉钢轨表面的缺陷等;随后堆积磨料中的细粒度CBN 磨料进行第2 道磨削,使钢轨表面的磨痕进一步平缓。磨削中树脂结合剂砂轮及金属结合剂超硬砂轮都会发生黏附现象,而后者由于成形密度大、自锐性差、磨削温度更高等原因,黏附现象更加严重。而制备的堆积磨料表面的多孔结构不仅降低了堆积磨料的成形密度,而且降低了它的强度,提高了堆积磨料自身的自锐性,从而改善了堆积磨料在磨削过程中表面出现的黏附堵塞现象,保证了钢轨打磨砂轮的磨削效率。同时,堆积磨料内部紧实的结构,也增强了堆积磨料内部金属结合剂对CBN 磨料的把持力,将CBN 磨料牢牢固定在堆积磨料中,使CBN 磨料在磨削过程中主要以层状磨损的方式被破坏,如图12的砂轮磨削后表面形貌所示,减少了因树脂结合剂磨损过快而导致CBN磨料脱落造成的破坏。

图12 磨削后砂轮中堆积磨料表面形貌Fig.12 Surface morphology after grinding of agglomerated abrasive in grinding wheel

3 结论

通过将CBN 磨料与Cu-Sn-Zn 结合剂复合制备了一种表面多孔但内部紧实的多孔堆积磨料,并与锆刚玉混合使用制备了复合钢轨打磨砂轮,进行了钢轨打磨试验,讨论了堆积磨料添加前后对钢轨磨削质量的影响。得出以下结论:

(1)Zn 可以进一步提高Cu-Sn 结合剂的脆性,当其质量分数为5%时,结合剂弯曲强度为385.0 MPa,抗冲击强度为59.6 kJ/m2,洛氏硬度为86.08 HRB,此时具有一定的力学性能和较好的脆性。

(2)制备了一种表面多孔但内部紧实的CBN/Cu-Sn-Zn堆积磨料,最佳的堆积磨料试样的孔隙率在30%~40%,此时试样的弯曲强度为78.5 MPa,抗冲击强度为5.5 kJ/m2,制备的堆积磨料具有较好的力学性能和良好的孔隙结构,适宜应用在钢轨打磨砂轮中。

(3)CBN/Cu-Sn-Zn 堆积磨料的应用可以提高锆刚玉树脂重负荷砂轮的磨削效率和磨削质量,当堆积磨料体积分数为20%时,钢轨打磨砂轮磨削效率为109.9 mg/s,磨削比为16.9,普通锆刚玉砂轮磨削效率为60.1 mg/s,磨削比为8.2。