旋转电弧加热在环状工件内壁沉积金刚石涂层

李国华,崔玉明,董 旺,姜 龙,2

(1.河北普莱斯曼金刚石科技有限公司,石家庄 050081)

(2.河北省激光研究所,石家庄 050081)

利用化学气相沉积方法(CVD 法)在工件表面沉积金刚石涂层,是近年来发展出的新技术[1]。金刚石涂层的高耐磨性、高热导性和良好的绝缘性能,大大延长了原工件的使用寿命,拓展了其新的应用领域[2-3]。相较于平面和外表面涂层技术,在工件内表面沉积金刚石涂层的技术难度更大。

目前,在工件内表面化学气相沉积金刚石涂层的方法主要有:直流伸展电弧加热法[4],灯丝加热法[5-6],直流电弧等离子体喷射法[7]。

利用直流伸展电弧穿过管状工件内孔,能够在金属管工件内壁沉积出高质量的金刚石涂层[4]。不足之处是其不能用于大口径环状工件,并且工件材质只限于少数几种金属材料,不能用于硅、碳化硅、碳化钨硬质合金等[4]。

灯丝加热法利用灯丝穿过环状工件内孔加热,能够在硬质合金拉拔模具内壁沉积出良好的金刚石涂层。但单根灯丝只能用于小孔工件,多根灯丝编织成笼形在较大口径环状工件内壁沉积金刚石涂层,受灯丝数量和灯丝电流的限制,有效沉积的最大内孔直径不超过70 mm[5-6]。

直流电弧等离子体喷射法是利用等离子炬的轴向气流穿过环状工件内孔,在硬质合金拉拔模具内表面沉积出高质量均匀的金刚石涂层[7]。但缺点是随着工件内孔增大,气流顺向吹过,对工件内壁的传热效率降低,目前能做到的最大内孔直径在100 mm 以内。

为了解决100 mm 以上大口径环状工件内壁沉积金刚石涂层的难题,对直流电弧等离子炬[8-9]进行改进创新,研制分体式等离子炬。利用旋转电弧加热方法,在内径为180 mm 的拉拔模具内表面沉积高质量的金刚石涂层,并成功应用于超高压电缆铝护套拉拔设备中。

1 分体式等离子炬的设计

1.1 分体式等离子炬的安装结构

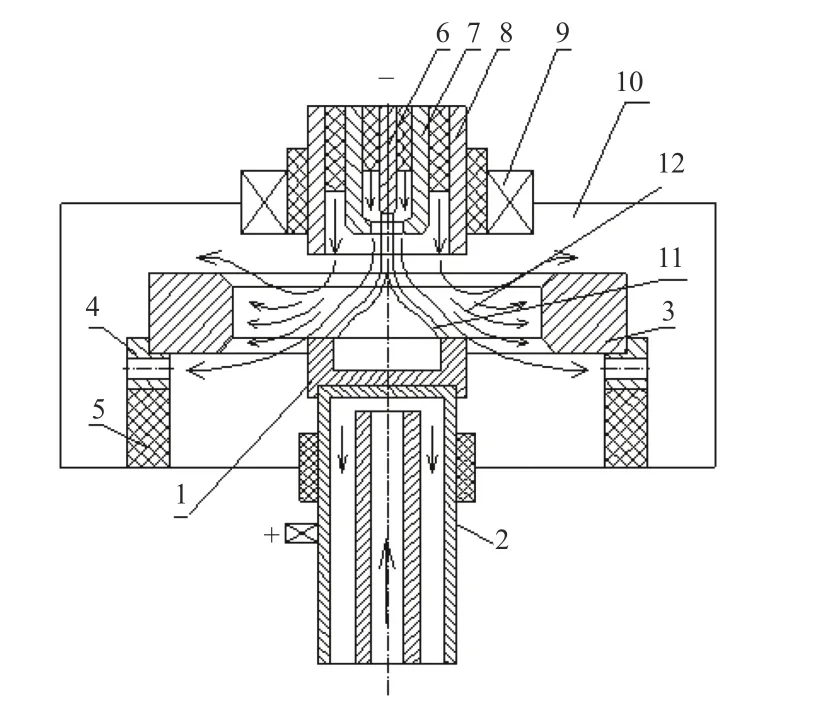

分体式等离子炬是大口径环状工件内壁沉积金刚石涂层的核心设备,如图1所示。其中:1 为阳极,2 为沉积台,3 为环状工件,4 为支撑环,5 为绝缘垫,6 为阴极,7 为引弧电极,8 为辅助电极,9 为磁场线包,10 为真空室,11 为电弧,12 为工作气体。其结构特点是使用活动的阳极,将其套装到位于沉积炉真空室下端中心位置的沉积台上,环状工件同心套装到活动阳极外围。沉积台可以升降,用来调节活动阳极在真空室和环状工件内的高低位置。炬的其他部分包括阴极、引弧电极、辅助电极和磁场线包,同心安装在真空室的上端,与下端的活动阳极轴同心。为使电弧绕阳极上端面外沿旋转,防止阳极斑点收缩到中心而停转,在阳极中心挖盲孔。环状工件通过支撑环和绝缘垫安放到真空室的下端,支撑环上开排气孔,让工作气体从环状工件上下两端面吹出,使环状工件内表面各位置沉积的金刚石涂层均匀一致。

图1 分体式等离子炬结构及工作原理示意图Fig.1 Schematic diagram of structure and working principle of split plasma torch

1.2 旋转电弧的产生和加热原理

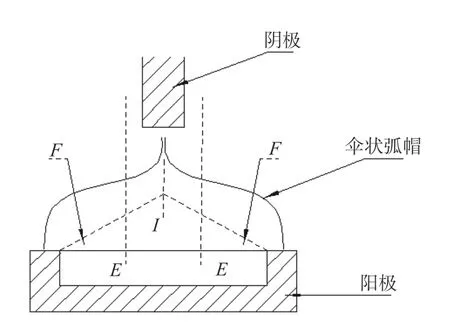

引弧前上升沉积台,缩短活动阳极和上端阴极之间的距离,从引弧电极和辅助电极内侧分别通入氩气(Ar1、Ar2),用以保护电极和降低引弧电压,增加引弧的可靠性和稳定性。电弧引燃后,从辅助电极内通入氢气,提高工作气体的电离能和工作电压,产生所需的氢离子。图2是旋转电弧原理图。如图2所示,电弧被工作气体压缩成细束,通过磁场能E和电弧电流I相互作用形成的作用力F使电弧高速旋转,向上升向外扩展,形成伞状弧帽。下降沉积台使伞状弧帽位于环状工件的中心位置,从炬的上端平行于轴且向下吹的工作气体经过旋转电离,改变方向径向垂直吹向环状工件内表面。经过电弧加热的气体温度可达4 000 ℃,氢的离解率高,氢离子浓度大,能够快速高效的沉积出均匀的高质量金刚石涂层。

图2 旋转电弧原理图Fig.2 Schematic diagram of rotating arc

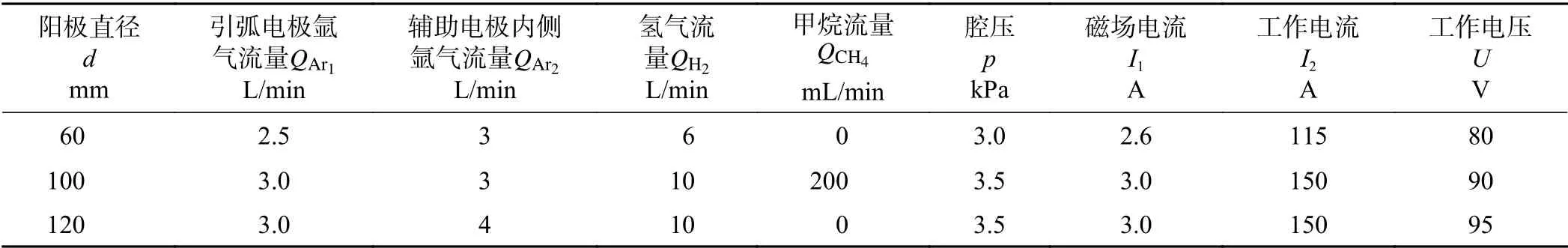

1.3 旋转电弧工作参数和对应的外观形貌

通过升降沉积台来调整阳极在工件内的位置,调整工作气体流量QAr、工作压力p、磁场线包电流I1、工作电流I2和工作电压U的大小来改变伞状电弧的形状、吹出气流的方向、厚度和温度,以适应不同材质、不同孔径和轴向厚度的环状工件。

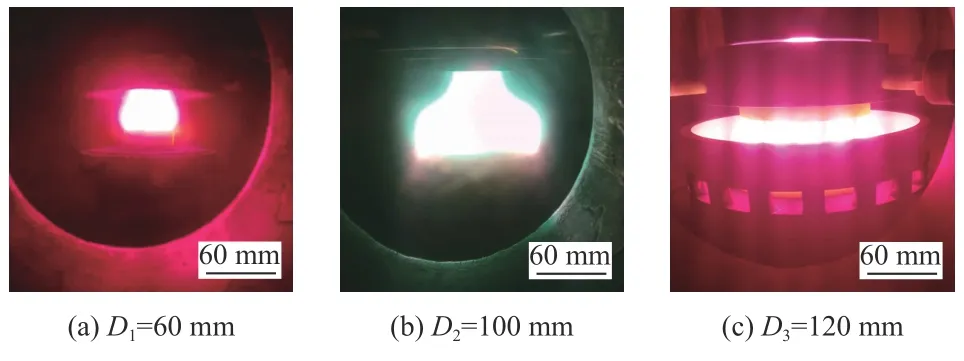

图3是通过真空腔室观察窗拍摄的与表1对应的旋转电弧外观形貌照片。其中,图3c 中的环状工件内径为180 mm。随着阳极直径的增大,所需维持电弧放电的气体流量和电流增加,维持电弧稳定的磁场电流提高,沉积工件的直径增大。图3中的粉红色为氩气电弧等离子体放电颜色,蓝色是加入甲烷后金刚石沉积过程中的电弧等离子体放电颜色。

图3 不同直径阳极对应的旋转电弧照片Fig.3 Photo of rotating arc corresponding to anodes with different diameters

表1 不同直径阳极电弧工作参数表Tab.1 Working parameters of anode arc with different diameters

2 大口径拉拔模具金刚石涂层的制备

2.1 基体材料预处理

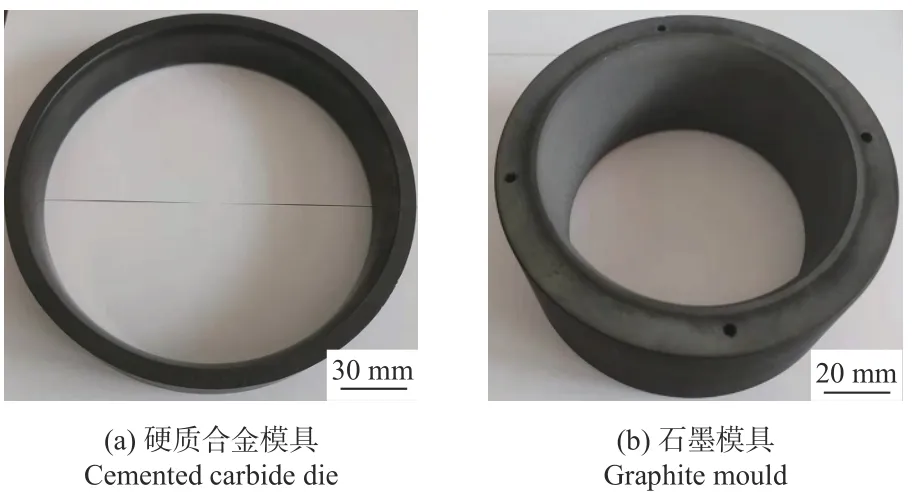

试验用基体材料选用YG 6 硬质合金和纯度为99.95%的高强度石墨2 种。

硬质合金模具规格尺寸为205 mm × 30 mm(外径 ×高),内孔直径为180 mm,按拉拔模具使用要求将压缩段和定径段研磨成形。经酸碱2 步法各清洗20 min,用基本颗粒尺寸为2 μm 的金刚石微粉悬浊液超声磨洗30 min,然后用丙酮超声清洗10 min。

石墨模具规格尺寸为130 mm × 40 mm(外径 × 高),内孔直径为100 mm,表面粗糙度在12.5 μm 以上,压缩段到定径段的倒角成圆弧面。用纯净水超声清洗2 遍,各10 min,然后烘干,内表面镀钛处理。

2.2 金刚石涂层制备工艺

2 种样品都采用旋转电弧加热方法沉积金刚石涂层,具体的工艺参数见表2。

表2 金刚石涂层沉积参数Tab.2 Diamond coating deposition parameters

为避免旋转电弧轴向偏差引起的能量分布不均匀,保证大口径模芯内孔周圈各部位金刚石涂层沉积均匀,在整个沉积过程中沉积台带动模芯以2 r/min 的速度旋转。

对硬质合金模芯内表面制备的金刚石涂层进行抛光处理。在自然光线下用普通相机对硬质合金模芯和石墨模芯拍照。图4是与表2对应的金刚石涂层实物样品照片。

图4 金刚石涂层实物样品照片Fig.4 Photos of diamond coating samples

3 金刚石涂层的检测及表征

使用天津港东LRS-5 激光共聚焦拉曼光谱仪(激发波长532.11 nm)和奥林巴斯BX 51 光学显微镜分别对硬质合金模具和石墨模具金刚石涂层进行了金刚石纯度和表面形貌检测。

图5为硬质合金模具和石墨模具金刚石涂层的拉曼光谱。测试位置分别为上口(进材口)、中间(定径段)、下口(出材口)。由图5可以看出:2 种样品上中下3 个位置的1 332 cm-1附近均有尖锐的金刚石特征峰,且无明显差异。

图5 2 种样品不同位置金刚石涂层的拉曼光谱图Fig.5 Raman spectra of diamond coatings in different positions of two samples

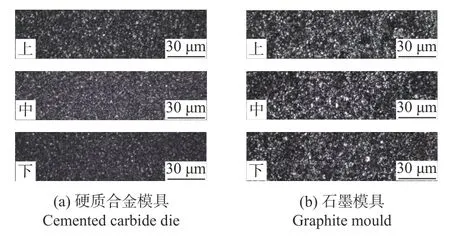

图6为抛光前的硬质合金模具和石墨模具金刚石涂层的表面形貌。测试位置分别为上口(进材口)、中间(定径段)、下口(出材口)。硬质合金模芯金刚石晶粒的尺寸为3 μm,石墨模芯金刚石晶的尺寸为5 μm,石墨模具金刚石涂层晶粒尺寸相比硬质合金模具金刚石涂层晶粒尺寸偏大。主要原因是石墨模具在沉积时生长温度偏高,晶粒发育快。

图6 2 种样品不同位置金刚石涂层的形貌图Fig.6 Morphologies of diamond coating in different positions of two samples

4 应用

将抛光好的180 mm CVD 金刚石涂层拉拔模具镶套后,应用到超高压电缆金属铝护套焊接成形与定径工序中。与现有的尼龙模具对比,其主要优势如下:金刚石具有优越的耐磨性能和很低的摩擦系数,圆度比较差的铝护套经过金刚石涂层模具后会自动校圆,保证电缆质量;使用金刚石涂层定径模具后,使用寿命与尼龙模具相比明显提高,对提高生产效率、降低工人劳动强度等都有显著效果。

5 结论

采用旋转电弧加热方法在环状工件内壁沉积金刚石涂层。工作气体通过旋转电离形成伞状弧帽,径直吹向工件内表面,气体离解率高、能量集中、热效率高,能快速均匀的沉积出金刚石涂层。制备出的内径180 mm大口径拉拔模具经检测具备金刚石的各种特征,且已经成功应用到拉拔生产设备中。