真空微蒸发镀铬金刚石的制备与性能表征*

张向红,王艳辉,臧建兵,张金辉

(1.河北建材职业技术学院 材料工程系,河北 秦皇岛 066004)

(2.燕山大学 材料学院,亚稳材料制备科学与技术国家重点实验室,河北 秦皇岛 066004)

(3.唐山学院 环境与化学工程系,河北 唐山063000)

金刚石由于具有超高的硬度而被广泛应用于加工玻璃、陶瓷、石材和混凝土等非金属硬脆材料[1]。金刚石工具常用的结合剂主要有金属结合剂、树脂结合剂和陶瓷结合剂等3 大类型[2]。由于金刚石是非金属,与一般金属或合金间有很高的界面能,因此金刚石与金属结合剂的浸润性能差、基体对金刚石的把持力小,在使用过程中金刚石容易发生脱落[3-5];对于陶瓷结合剂金刚石磨具,由于磨具多采用冷压成型工艺,在大气环境下烧结而成,为保证陶瓷结合剂的完全烧结,往往需要在较高的烧结温度下保温一定的时间,这就为金刚石的氧化分别提供了氧源条件、温度条件和时间条件,因此金刚石的氧化问题一直以来是陶瓷结合剂金刚石工具制造亟须解决的一个问题[6-10]。

为更好解决金刚石磨具的上述应用问题,国内外科研学者对金刚石表面进行了镀覆工艺和镀覆材料的研究。常见镀覆工艺有化学镀、电镀、物理气相沉积、真空微蒸发镀等,镀覆材料有Ti、Si、Cr、Ni、Mo、Fe、Cu、W、Co、Ni-W、Ni-Mo、Ni-Zr、Fe-Co、Co-W 等金属或合金[11-14]。这些镀覆金刚石或应用于金属结合剂,或应用于陶瓷结合剂,有助于抑制高温条件下金刚石颗粒的石墨化与氧化腐蚀、提高金刚石颗粒强度、改善金刚石与基体的结合、增强结合剂对磨粒的把持力,有效地减少了磨粒脱落,提高了工具的使用寿命和加工效率。

本研究采用真空微蒸发镀覆工艺制备了镀铬金刚石,分析了不同镀覆增重的镀铬金刚石的物相组成,研究了镀覆金刚石增重与镀层厚度之间的关系,为镀铬金刚石的进一步应用提供性能参考。

1 试验

1.1 镀铬金刚石的制备

采用真空微蒸发镀覆工艺制备镀层。沉积原理及镀覆工艺曲线见图1。首先,将粒度代号为170/200 目金刚石和粒径约1 μm 的Cr 粉混合均匀,按图1b 所示工艺进行镀覆。加热阶段,铬蒸汽环绕在每颗金刚石颗粒周围并在其表面进行沉积;沉积结束后,将残余气体抽出,反应室内真空度继续维持在10-3Pa,镀覆金刚石随炉冷却至室温。

图1 Cr 镀层真空微蒸发镀工艺Fig.1 Cr deposition process through one pot reaction in a vacuum reactor

1.2 镀铬金刚石的结构和厚度分析

运用XRD 分析仪(Model D/Max 2500PC Rigaku,日本)分析镀铬金刚石的物相组成;建立理想模型,利用镀层质量增加获得镀层的理论厚度。

1.3 镀层的SEM 观察

将铝硼硅玻璃粉与金刚石按质量比3∶1 混合均匀,装入石墨试模以90 MPa 压力保压3 min,压制成40 mm ×8 mm × 2.5 mm 的长方体试样,干燥后在大气环境下850 ℃保温烧结120 min 后随炉冷却。利用粒度代号为320 目水砂纸对复合材料进行磨削试验,然后在酒精溶液中超声振动30 min,烘干后在扫描电镜下观察被磨掉表层的镀铬金刚石颗粒。通过观察金刚石颗粒的断面结构,得出较为准确的镀层厚度值。

2 试验结果及讨论

改变镀覆温度和保温时间,得到质量分别增加10%、20%、30%和65%的镀铬金刚石,如表1。

表1 不同镀覆工艺条件的镀Cr 金刚石Tab.1 Cr-coated diamond prepared under different parameters

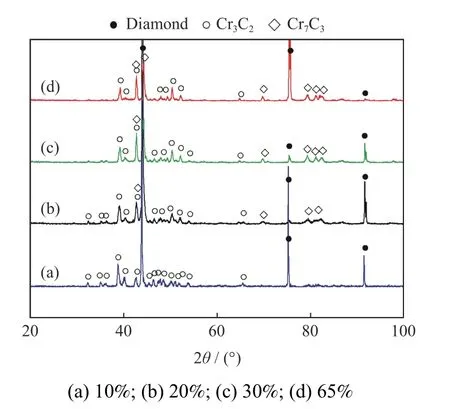

图2为质量增加不同的镀铬金刚石的XRD 图谱。从图2可以看出:各镀铬金刚石上均出现了金刚石和Cr3C2衍射峰;随着镀层的增厚,金刚石衍射峰减弱,Cr7C3衍射峰出现并逐渐增强。Cr3C2和Cr7C3衍射峰的出现,表明镀覆过程中,金刚石与铬镀层界面处的C 原子与Cr 原子发生了碳化物形成反应,界面结合为化学结合。在此值得关注的是,镀层的物相组成可以通过控制镀层厚度来实现。

图2 不同镀覆工艺条件下的增加不同质量的镀Cr 金刚石的XRD 图谱Fig.2 XRD patterns of Cr-coated diamond particles with different weight gains

铬是强碳化物形成元素。在镀覆过程中,铬蒸汽在金刚石表面沉积,与金刚石表面的碳原子可能发生的界面反应有[15]:

标准状态下式(1)的 ΔGT=-10 500-0.3T,式(2)的ΔGT=-14 200-1.39T,式(3)的ΔGT=-16 400-1.2T。[15]从ΔGT的计算结果,可以看出在镀覆温度为850~950 ℃下,Cr3C2、Cr7C3和Cr23C6均能生成。但ΔGT< 0 是反应能够进行的必要条件,并不是充分条件。ΔGT是个状态函数,只与反应的始末有关,不考虑反应发生的过程,而一个反应在进行过程中还会遇到各种阻力。

Cr 原子和C 原子相互扩散反应的原理见图3。C的原子半径为0.91 Å,Cr 的原子半径为1.85 Å。因为C原子半径比Cr 原子半径小,所以C 原子扩散速度比Cr 原子快,扩散的路程更远。从金刚石基体到铬镀层方向,C 原子逐渐减少,Cr 原子逐渐增多。故若Cr3C2、Cr7C3和Cr23C6均能生成,那么从金刚石基体到铬镀层,应由低Cr 比例的碳化物向高Cr 比例的碳化物逐渐过渡,即为Cr3C2-Cr7C3-Cr23C6。

图3 Cr 镀层与金刚石基体间的扩散反应机理Fig.3 Schematic of diffusion reaction of Cr coating and diamond grit

所生成碳化物结构受扩散速率、沉积时间及Cr 原子的数目(镀层厚度)的影响,当Cr 原子数量不足时生成Cr3C2,Cr 原子数量充足时生成Cr7C3,Cr 原子过剩时则生成Cr23C6。在本镀覆条件下均没有Cr23C6生成,且对于质量增加10%的铬镀层,由于铬镀层较薄、Cr 原子数目较少,所以只出现Cr3C2;随着铬镀层变厚,Cr 原子数目增多,在镀层质量增加为20%时,逐渐有Cr7C3出现。

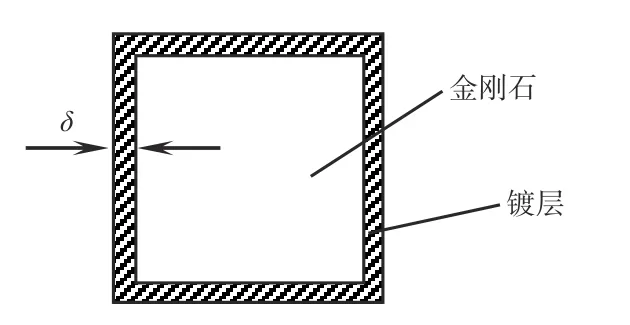

为研究镀覆增重与镀层的厚度之间的联系,假设:

(1)金刚石为理想的立方体结构,金刚石颗粒的半径r等于立方体边长;

(2)镀层均匀连续地包裹金刚石表面,且镀层与金刚石基体未发生化学反应。

金刚石镀层厚度计算示意图如图4所示。

图4 金刚石镀层厚度计算示意图Fig.4 Schematic for calcalating coating thickness

当镀层厚度为δ时,立方体的边长为 (r+2δ),则镀层体积 ΔV为:

因为m=ρv,所以,镀层质量mCoat和金刚石质量mDia分别为:

镀覆金刚石的质量增加 ΔmCoat为:

将式(5)、式(6)代入式(7)可得:

对于一定粒度的镀铬金刚石颗粒,镀层密度 ρCoat、金刚石密度ρDia和金刚石颗粒半径r是已知量,因此,镀覆金刚石的质量增加 ΔmCoat和镀层厚度δ存在对应关系,在已知 ΔmCoat的情形下,可计算出对应的镀层厚度δ。

本试验所用金刚石粒度代号为140/170 目,颗粒半径为90~106 μm,则r取中间值98 μm;金刚石密度取3.54 g/cm3,铬的密度为7.20 g/cm3,计算得到不同镀覆金刚石对应的镀层厚度,见表2。根据表2数据,绘制如图5所示的镀覆金刚石质量增加 ΔmCoat与镀层厚度δ的关系图。由图5可见,镀层的质量增加与镀层厚度基本呈线性关系。

表2 不同质量增加对应的镀层厚度Tab.2 Coating thickness with different coating gains

图5 铬镀层厚度与其质量增加的关系Fig.5 Relationship between coating weight gain and coating thickness

考虑到金刚石的颗粒形状不是理想模型的立方体和镀层与金刚石基体可能有相互扩散反应,所以计算的理论镀层厚度可能与实际镀层厚度存在一定的差别。为检验该计算模型的可信程度,运用SEM 测试了质量增加10%和65%的镀铬金刚石镀层厚度,其SEM 图片如图6所示;并将其与理论计算值进行比较。

图6 Cr 镀层镀层厚度的SEM 图Fig.6 SEM of Cr-coated diamonds for coating thickness

图6a、图6b 分别为质量增加10%和65%的镀铬金刚石的SEM 照片。从圆圈处可较明显地见到铬镀层,测量其厚度并计算平均值,分别为0.79 μm 和5.00 μm,与理论计算值0.77 μm 和4.76 μm 基本相符。

3 结论

采用真空微蒸发镀覆工艺,以铬粉和金刚石为原料,通过控制镀覆温度和保温时间可得到不同镀覆增重的镀铬金刚石。

(1)在金刚石粒度尺寸一定时,镀覆金刚石的质量增加与镀层厚度之间存在对应关系,可根据质量增加计算相应的镀层厚度。

(2)铬镀层与金刚石基体为化学结合,镀层结构由里及表为Cr3C2/Cr7C3,Cr7C3含量随着镀层的增厚而增多。

(3)镀层物相组成与镀层厚度密切相关。厚度较薄时,镀层物相只有Cr3C2,随着镀层的增厚,逐渐有Cr7C3出现,故可通过控制镀层厚度控制镀层的物相组成。