光学非球面超精密切削的在位测量及补偿加工*

张 亮,郭曦鹏,王定文,徐 闻,刘 坚,黄 帅,尹韶辉

(湖南大学,国家高效磨削工程技术研究中心,长沙 410082)

非球面等光学元件具有良好的光学特性,被广泛应用于国防军工、航空航天、电子、民用通讯、信息、天文及激光等尖端领域的仪器与系统中[1-3]。高精度的非球面光学元件的超精密加工离不开在位测量和补偿加工,国内外对此进行了大量研究。闫如忠等[4]搭建了一个轴对称非球面接触式在位测量系统试验平台,采用多项式拟合算法对分离后的测量数据进行拟合,并与理想曲面对比,计算得出面形误差;CHEN 等[5]提出了一种基于集成快速工具伺服系统的力传感器的金刚石刀具刃口磨损的在位测量方法;YIN 等[6]针对探头间距偏差大等问题,提出了一种基于共焦传感器和多探头测量方法的单探针剪切在位扫描方法;WANG等[7]基于在位非接触式激光位移传感器和小波分解技术,提出了双锥面轮廓误差补偿方法,用于抑制光栅磨削加工的双锥面光学最终轮廓误差;陈逢军等[8]研究了一种接触式测头与激光干涉位移传感器相结合的在位测量装置,对磨削后的工件表面进行在位形状误差测量,结果表明:所使用的激光位移传感器具有直线度好的优良特性,但激光的产生装置比较复杂且体积较大,应用范围较为严苛且精度不高;张祥朝等[9]结合单点金刚石切削机床,设计了一种基于偏折技术的在位测量系统,结果表明:在位测量系统稳定性好、测量效率高,但测量精度不高,且受几何标定可靠性的影响很大;朱吴乐[10]开发了一种测量微纳结构的压电陶瓷驱动与电容传感器测头结合的在位测量系统,并采用螺旋路径测量,提高了测量效率,但探针的可互换性和对中效率不高。

总的来说,满足实际生产需要,性能又稳定的高精度、低成本的非球面在位测量方法及装置很少。按照测头是否与被测工件表面接触的方法,在位测量可分为非接触式和接触式测量。非接触式测量无接触应力,测量速度快,但测量精度不高,且易受环境因素影响;接触式测量测量准确且数据可靠,但测头与工件表面直接接触产生的接触应力可能导致工件表面划伤。因此,开发出高分辨率、低接触应力的接触式测头很有必要,而采用空气轴承的设计结构的测头可有效降低与工件表面的接触应力[11]。

为进一步提高非球面等光学元件的超精密加工、测量及补偿加工精度,同时克服现有在位测量方式存在的问题,开发以红宝石测头及C-LVDT 空气轴承为主要组成的接触式在位测量装置及测量补偿加工软件。以C3604 黄铜为试验材料进行球面、非球面在位测量及补偿加工试验研究,验证开发的在位测量装置及测量软件的精确性和补偿加工的有效性。

1 在位测量装置及加工试验平台

1.1 在位测量装置

图1为在位测量装置。测量杆由方形空气气浮轴承支撑,其前端固定着曲率半径为0.5 mm 的微小口径红宝石测量头,后端安装电容式位移传感器。电容式位移传感器可检测电容的电特性变化情况,确定被测工件位移偏移量。传感器输出交流电压,作用在电容式探头与探头检测目标2 个导体上,2 个导体之间形成电场,而探头与检测目标的大小及材料系数恒定,电容变化只与探头与检测目标之间的距离变化有关。探头探测目标与红宝石测头为一体,当红宝石测头与被测工件接触并进行轨迹运动时,测头与被测工件的偏移会带动探头探测目标位置的偏移,从而使探头与探测目标之间的距离发生变化,导致电容变化。根据电容变化,在传感器内部,经过校准的检测电子元件形成相应的电压变化,按比例缩放的电压变化表示距离的特定变化。根据传感器灵敏度及相关计算,得出探头与探测目标之间的位移偏移量,即被测工件的位移偏移量。此在位测量装置采用接触式的微小口径红宝石测头,其测量精度高、接触压力小。同时,电容式位移传感器具有精度高、分辨率高、温度稳定性好、结构简单、适应性强、动态响应性好等优点。

图1 在位测量装置Fig.1 On-machine measurement device

1.2 加工试验平台

切削加工试验在超精密五轴复合加工机床上进行,其具有纳米级别的分辨率,可完成非球面等光学元件的切削、磨削加工,如图2所示,吸附工件的真空吸盘后面为工件C轴,支撑C轴的垂直方向的轴为Y轴,支撑Y轴横向方向的轴为Z轴,固定刀架的轴为旋转B轴,支撑B轴的导轨即为X轴。

图2 超精密五轴复合加工机床Fig.2 Ultra-precision 5-axis compound machining machine

综合考虑加工对象、精度、刚度及性能等各方面要求,采用卧式结构机床。为确保超精密加工机床的加工精度,提高机床的热稳定性与刚性和隔振、抗振性能,机床系统采用T 型结构布局,机床底座采用机械稳定性高、使用寿命长的大块天然黑色花岗岩,整个花岗岩床身通过4 个具有自水平功能的被动式空气气垫支撑,并且具有单独的隔振地基。超精密闭式液体静压导轨呈T 形布局,布置在花岗岩床身上,其分别作为机床的X轴和Z轴,X轴和Z轴采用直线电机驱动和全闭环反馈控制。工件的主轴C轴架设在Y轴上,包含空气静压轴承和无框力矩电机驱动系统、圆光栅系统,主轴右端附带真空吸盘,工件吸附在上面。B轴固定在X轴上,刀具、磨削及在位测量装置固定在B轴上。

2 球面在位测量及补偿加工试验

2.1 试验条件

加工工件为C3604 黄铜,直径为30 mm,球面加工口径为26 mm,曲率半径为40 mm,加工深度为1.50 mm。车刀为天然金刚石刀具,且刀尖呈圆弧形,圆弧半径为0.5 mm。加工方式由工件边缘向中心加工,冷却方式为油雾混合。粗加工、精加工及补偿加工均使用同一把车刀,以避免换刀产生对刀误差,继而影响加工精度。表1为球面车削加工试验条件。

表1 车削加工试验条件Tab.1 Experimental conditions for turning

2.2 试验结果及讨论

球面的金刚石刀具车削加工分粗加工、精加工和误差补偿加工等3 个阶段。先进行粗加工,粗加工后,调整刀具装置及在位测量装置,对工件进行在位测量,其形状误差如图3a 所示,面形精度PV 值为720.5 nm。再进行精加工,精加工后,通过在位测量装置对工件进行测量,形状误差如图3b 所示,工件的面形精度PV 值为362.0 nm,工件形状误差曲线仍起伏较大,需对工件进行补偿加工。补偿加工后,通过在位测量得到形状误差曲线(如图3c 所示),其面形精度PV 值为231.4 nm,形状误差曲线在中心线周围均匀波动,起伏较小,具有较高的加工表面质量。

为验证在位测量装置及所开发的测量软件球面测量的精确性,补偿加工后的工件球面用Form Talysurf PGI 840 进行离线测量,其形状误差如图3d 所示,面形精度PV 值为234.4 nm。分析计算可知:离线测量与在位测量装置测得的结果仅仅相差3.0 nm,相差很小,形状误差曲线走势基本一致,验证了在位测量系统测量的精确性和补偿加工的有效性。

图3 黄铜球面车削形状误差曲线测量结果Fig.3 Measurement results of brass spherical turning form error curve

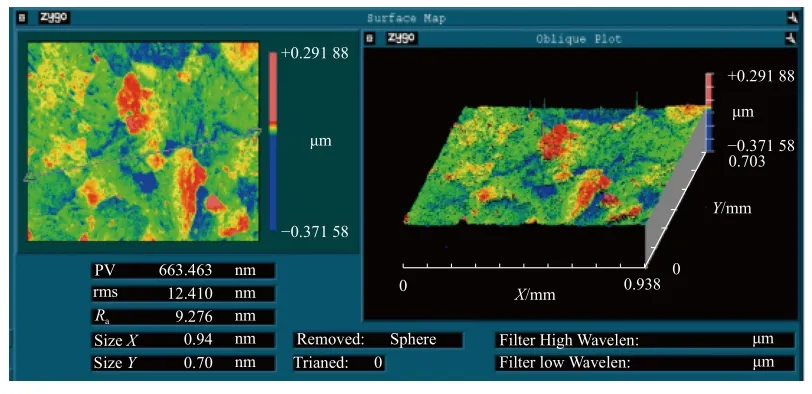

由上述分析可知:经过补偿加工后,工件的加工精度得到明显提高。最终加工后的C3604 黄铜球面样品如图4所示,经ZYGO 白光干涉仪测量所得的工件局部表面微观形貌如图5所示,其表面粗糙度Ra为9.276 nm。

图4 C3604 黄铜球面外观图Fig.4 C3604 brass sphere

图5 表面微观形貌Fig.5 Surface morphology

3 非球面在位测量及补偿加工试验

3.1 试验条件

加工工件为C3604 黄铜,直径为30 mm,车削加工凸非球面,凸非球面加工口径为26 mm,曲率半径为40 mm,加工深度为2.28 mm。车刀选用天然金刚石刀具,且刀尖为圆弧形,圆弧半径为0.5 mm。加工方式由工件边缘向中心加工,冷却方式为油雾混合。粗加工、精加工及补偿加工均使用同一把车刀,以避免换刀产生对刀误差,继而影响加工精度。凸非球面车削加工试验条件如表1所示,非球面系数如表2所示。

表2 非球面系数Tab.2 Asphere coefficients

3.2 试验结果及讨论

在对非球面进行车削加工时,先进行粗加工,粗加工完,对工件进行在位测量,测得的形状误差如图6a所示,其面形精度PV 值为930.8 nm。精加工完,通过在位测量装置对工件进行测量,测得的形状误差如图6b 所示,其面形精度PV 值为315.6 nm,此时曲线起伏较大,高低不平,中间突起,两边下凹,形状误差仍然较大,需对工件进行补偿加工,进一步提高精度。根据精加工形状误差曲线,分析计算出误差量,并将其输入至原加工程序,从而生成新的补偿加工程序。然后,对工件进行补偿加工。通过在位测量装置,测得补偿加工后的工件形状误差曲线如图6c 所示,其面形精度PV 值为206.3 nm,形状误差曲线在中心线周围均匀波动,起伏较小,具有较高的加工表面质量。

为验证在位测量装置及所开发的非球面测量软件的精确性,补偿加工后的工件非球面用Form Talysurf PGI 840 进行离线测量,其形状误差曲线如图6d 所示,面形精度PV 值为199.3 nm。分析计算可知:离线测量与在位测量装置测得的结果仅仅相差7.0 nm,相差很小,形状误差曲线走势基本一致,验证了在位测量系统测量的精确性和补偿加工的有效性。

图6 黄铜非球面车削形状误差曲线测量结果Fig.6 Measurement results of brass aspheric surface turning form error curve

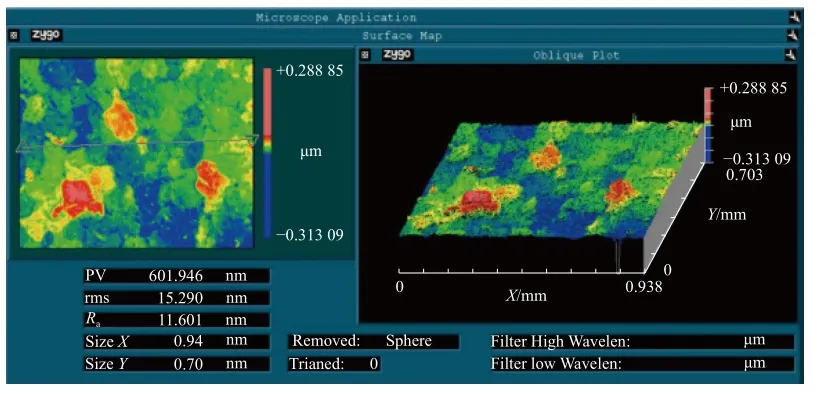

由上述分析可知:经过补偿加工后,工件的加工精度得到了明显的提高。最终加工后的C3604 黄铜非球面样品如图7所示,经ZYGO 白光干涉仪测量所得的工件表面微观形貌如图8所示,工件表面粗糙度Ra为11.601 nm。

图7 C3604 黄铜非球面外观图Fig.7 C3604 brass asphere

图8 表面微观形貌Fig.8 Surface morphology

4 结论

(1)球面经过补偿加工后,面形精度PV 由补偿前的362.0 nm 提高到231.4 nm;非球面经过补偿加工后,面形精度PV 由补偿前的315.6 nm 提高到206.3 nm,补偿加工效果良好。

(2)球面补偿加工后获得的表面粗糙度Ra为9.276 nm,非球面补偿加工后获得的表面粗糙度值Ra为11.601 nm,球面及非球面补偿加工都能获得良好的表面轮廓质量。

(3)将离线测量与在位测量进行比较,球面的离线测量与在位测量结果仅相差3.0 nm,非球面的离线测量与在位测量结果仅相差7.0 nm,相差都很小,且形状误差曲线走势基本一致,验证了在位测量系统测量的精确性和补偿加工的有效性。