单晶SiC基片的磁流变化学复合抛光*

梁华卓,付有志,何俊峰,徐兰英,阎秋生

(1.广东技术师范大学 机电学院,广州 510000)

(2.广东工业大学 机电工程学院,广州 510000)

单晶SiC 作为第三代半导体材料,具有禁带宽度大、击穿电场强度和热导率高、抗辐射能力强以及化学稳定性好等特点,适用于制作高温、高频、抗辐射、大功率和高密度集成的电子器件[1]。外延工艺是制备IC 半导体器件所必需的关键工艺之一,只有半导体衬底的表面超光滑,缺陷和表面/亚表面损伤极低且表面晶格完整才能满足外延膜生长的要求[2]。由于SiC 材料具有硬度大、化学稳定性高等特点,单晶SiC 的超精密加工难度很大[3-4]。

目前,SiC 基片的超光滑表面加工的主要方法为化学机械抛光。AIDA 等[5]研究了不同酸性和碱性条件对化学机械抛光SiC 材料的影响,发现:碱性抛光液对单晶SiC 的Si 面较为有效,但材料去除率仅为64 nm/h;而酸性抛光液对单晶SiC 的C 面加工效果较好,材料去除率为140 nm/h。为了提高SiC 材料化学机械抛光时的化学作用,SHI 等[6]使用H2O2和Fe 构成的芬顿体系,并加入质量分数为0.3%的KOH,以SiO2为磨料对SiC 进行超过10 h 的化学机械抛光,获得了原子级台阶表面。叶子凡等[7]在化学机械抛光体系中加入紫外LED 系统,发现:增大紫外光功率时,4H-SiC 的材料去除率增大,最终获得了表面粗糙度Ra为0.058 6 nm 的表面,同时材料去除率达到了352.8 nm/h。虽然化学机械抛光方法可以获得超光滑加工表面,但加工过程效率普遍较低,且存在法向抛光压力,被加工表面仍然存在较深损伤层。

磁流变抛光是一种柔性抛光方法,抛光垫与工件表面柔性接触,存在磨粒的“容没效应”[8],可以减少工件对磨料硬度和尺寸不均匀的敏感性,克服机械抛光和化学抛光过程存在的一些缺点。目前,有学者对硅片、铜合金和蓝宝石进行了磁流变化学抛光,取得了较好的加工效果[9-11],但其加工机理和反应体系与化学机械抛光截然不同。

因此,结合磁流变抛光的柔性化、可控性和化学机械抛光的低损伤、高精度等特性,对SiC 材料进行磁流变化学复合抛光。采用不同组分的抛光液进行单因素试验,探究磨粒粒径、磨粒质量分数、羰基铁粉质量分数、氧化剂质量分数、加工间隙、工件转速和抛光盘转速等工艺参数对抛光效果的影响。

1 试验

1.1 SiC 的磁流变化学复合抛光原理

基于芬顿反应的SiC 磁流变化学复合抛光是利用Fe2+在H2O2溶液中发生芬顿反应,从而与单晶SiC 产生化学反应,然后在磁流变柔性抛光垫的机械去除下进行材料去除,其反应原理如式(1)~式(3)所示。在化学反应过程中,Fe2+仅起催化剂的作用,不会在抛光过程中消失。因此,磁流变液中的磁性粒子(羰基铁粉)在复合抛光过程中不会被削弱,反而由于其表面积大,能促进芬顿反应的产生。

生成的SiO2反应层在磁流变抛光垫和磨粒的作用下被去除,继而暴露出新鲜的材料表面,该过程不断重复,进而实现SiC 表面材料的连续去除。由于磁流变抛光垫的柔性,以及磨粒与工件表面的柔性接触,磨粒在工作界面的法向方向极易屈服,不会产生较大的法向压力,压入表面材料的深度较浅,主要沿切向做功。因此,在获得光滑表面的同时,几乎不产生二次表面损伤。

1.2 试验装置及条件

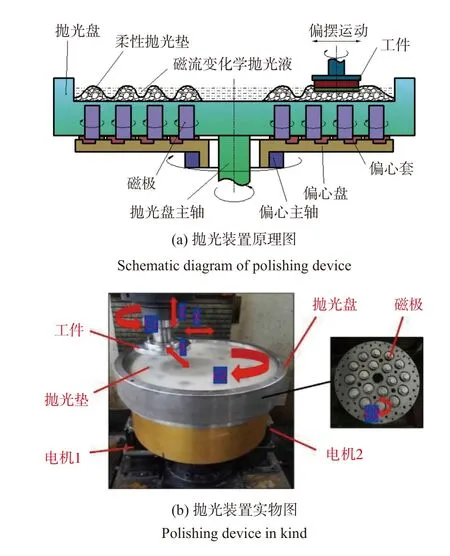

试验采用自制的磁流变抛光装置,如图1所示。抛光盘整体由抛光盘主轴带动旋转,小磁铁位于抛光盘下。以羰基铁粉、磨料颗粒、分散剂、稳定剂、过氧化氢和去离子水等组成磁流变化学抛光浆液,将其加注到抛光盘表面上。在外加磁场的作用下,磁流变化学抛光浆液中的磁性颗粒形成链串结构,夹持或约束磨粒和固体催化剂形成柔性的磁流变效应抛光垫。将工件安装于机床主轴上,调节工件与抛光盘的间隙,使工件接触柔性抛光垫并产生相对转动,从而实现对SiC 的高效加工。

图1 磁流变抛光装置Fig.1 Magnetorheological finishing device

试验采用的单晶SiC 试件为北京天科合达半导体股份有限公司生产的直径为50.8 mm,厚度为(400 ± 25)μm 的6-SiC 切割片,经初研后,其表面粗糙度Ra约为40.00 nm,将其作为抛光试件。选取磨粒粒径、磨粒质量分数、羰基铁粉(粒径为1.9 μm)质量分数、过氧化氢质量分数、加工间隙、工件转速以及抛光盘转速等参数作为研究对象,将加工时间设为1 h,进行磁流变化学复合抛光试验,加工参数如表1所示。加工条件为:磨粒粒径,1.0 μm;磨粒质量分数,5%;羰基铁粉粒径,1.9 μm;羰基铁粉质量分数,25%;过氧化氢质量分数,5%;加工间隙,1.0 mm;工件转速,500 r/min;抛光盘转速,20 r/min。在进行单因素试验时,分别改变其中相应变量条件。

表1 加工参数Tab.1 Machining parameters

使用测量精度为0.1 mg 的精密电子天平称SiC 晶片抛光前后的质量,计算得到材料去除率。通过OLS4000激光共聚焦显微镜观察工件被加工表面的形貌特征。用Mahr XT20 表面粗糙度仪和泰勒霍普森CCI HD 非接触式光学3D 轮廓仪测量加工后的表面粗糙度,试验取5 个不同测量区域结果的平均值。

2 试验结果与讨论

2.1 磨粒粒径的影响

为分析磨粒粒径对加工效果的影响,选择不同粒径的金刚石对SiC 晶片进行加工,分析不同磨粒粒径的加工规律。

图2为磨粒粒径对抛光效果的影响。由图2可知:随着金刚石粒径的增大,材料去除率出现明显增大的趋势,但当粒径增大至3.0 μm 时,材料去除率略有下降;随着金刚石粒径的增大,表面粗糙度先减小后增大,磨粒粒径为1.0 μm 时,表面粗糙度最低。当使用纳米级磨粒时,其与羰基铁粉尺寸(1.9 μm)相差大,去除能力不足,并且磨粒本身的团聚严重影响其加工效果;而在磨粒粒径与羰基铁粉粒径相当时,加工效果较好;但当粒径尺寸过大时,磁流变抛光垫的“容没效应”受到影响,大颗粒的磨粒破坏磁流变抛光垫的性能,材料去除率略有下降,表面粗糙度反而升高。

图2 磨粒粒径对抛光效果的影响Fig.2 Effect of abrasive particle size on polishing

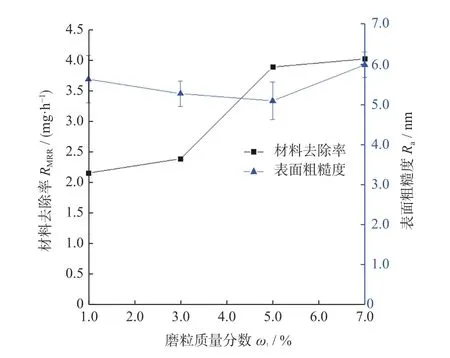

2.2 磨粒质量分数的影响

在相同的试验条件下,分别采用质量分数为1%,3%,5%,7%的金刚石磨粒对SiC 基片进行抛光,结果如图3所示。从图3可以看出:材料去除率随着磨粒质量分数的增大而逐渐增大;而相应的表面粗糙度Ra则先减小后增大;当磨粒质量分数为5%时,表面粗糙度最低,为5.12 nm。

图3 磨粒质量分数对抛光效果的影响Fig.3 Effect of abrasive mass fraction on polishing effect

图4所示为不同质量分数的磨粒加工后的表面形貌。从图4可知:当磨粒质量分数过大或过小时,表面都会存在明显的加工痕迹以及凹坑。当磨粒质量分数较小时,抛光垫去除能力较低,工件表面材料去除率低,前阶段工序残留的研磨划痕难以去除。当磨料质量分数增大时,抛光液中的磨粒增加,抛光垫的去除能力提高,抛光效果较好。当磨粒质量分数超过一定范围时,又会影响磁性粒子对磨粒的约束能力,表面产生局部损伤形成凹坑,导致表面粗糙度略有增大。

图4 不同质量分数的磨粒抛光的SiC 表面形貌Fig.4 Surface morphology of SiC polished by abrasive particles with different mass fractions

2.3 羰基铁粉质量分数的影响

配制羰基铁粉质量分数分别为20%,25%,30%,35%的抛光浆液进行试验,研究其对抛光效果的影响,结果如图5所示。从图5可以看出:当羰基铁粉质量分数从20%增大到35%时,材料去除率逐渐增大;当羰基铁粉质量分数为35%时,材料去除率达到了3.50 mg/h;随着羰基铁粉质量分数增大,抛光后的表面粗糙度先减小后增大;当羰基铁粉质量分数为25%时,表面粗糙度最低。因此,在磁流变化学复合抛光过程中,羰基铁粉质量分数过大或过小都会影响抛光质量。磁流变化学复合抛光过程是化学作用与机械去除的协同过程,在一定范围内,羰基铁粉质量分数增大,机械去除作用增大,表面加工较好。当羰基铁粉质量分数过大时,其产生的机械去除作用远大于化学作用,磨粒划擦作用增强,表面粗糙度反而升高。

图5 羰基铁粉质量分数对抛光效果的影响Fig.5 Effect of carbonyl iron powder mass fraction on polishing effect

2.4 氧化剂质量分数的影响

抛光浆液中的过氧化氢是产生芬顿反应的必要条件,其质量分数的大小决定芬顿反应能否顺利进行以及羟基自由基的生成量。因此,采用质量分数分别为1%,3%,5%,7%的过氧化氢配制磁流变化学复合抛光浆液进行试验,结果如图6所示。

图6 过氧化氢质量分数对抛光效果的影响Fig.6 Effect of mass fraction of hydrogen peroxide on polishing effect

从图6可以看出:当过氧化氢质量分数为1%时,材料去除率最低,仅为2.30 mg/h,表面粗糙度较高(6.06 nm);当过氧化氢的质量分数在5%以内时,随着过氧化氢质量分数增大,材料去除率增大,表面粗糙度下降;当过氧化氢的质量分数为5%时,材料去除率最大,表面粗糙度最小。当其质量分数超过5%后,材料去除率反而下降,表面质量也变差。这是因为,当过氧化氢质量分数较小时,生成的羟基自由基未能充分与SiC 表面材料发生氧化反应,影响抛光效果;随着过氧化氢质量分数增大,羟基自由基的生成量增加,SiC 表面氧化层厚度增大,加工的材料去除率增大,表面粗糙度降低。当过氧化氢质量分数超过一定值后,活性羟基自由基会产生自身的猝灭反应,同时,过量的过氧化氢会捕获生成的羟基自由基,阻碍SiC 的有效氧化,从而导致抛光效果变差,具体反应如式(4)~式(5)所示[12]。

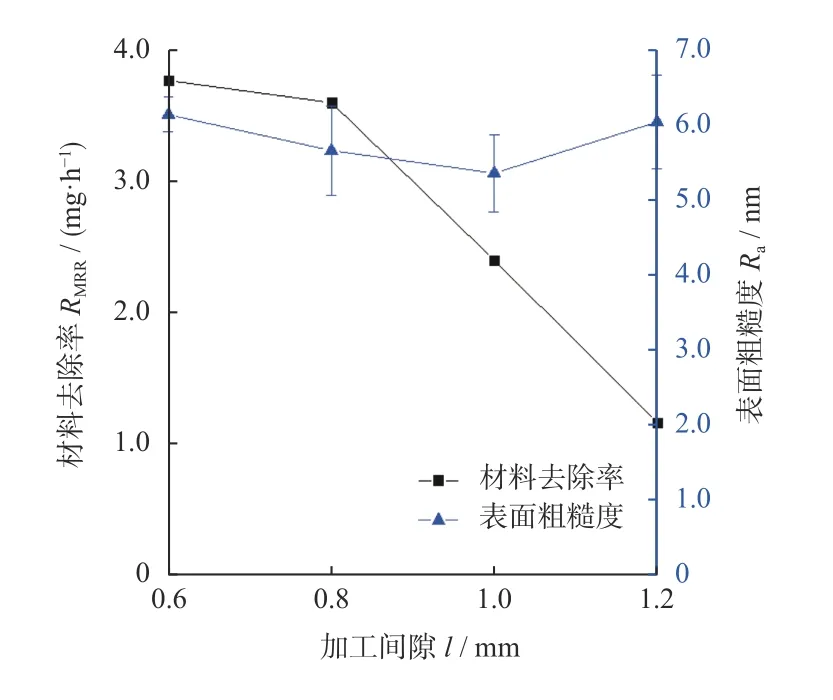

2.5 加工间隙的影响

在磁流变化学复合抛光过程中,将抛光盘面与加工表面之间的距离定义为加工间隙,以0.6 mm,0.8 mm,1.0 mm,1.2 mm 的加工间隙进行试验,分析加工间隙对加工效果的影响。

图7为加工间隙对抛光效果的影响。从图7可以看出:当加工间隙从0.6 mm 增大至1.2 mm 时,材料去除率从3.77 mg/h 减少到1.17 mg/h,对应的表面粗糙度则先减小再增大;当加工间隙为1.0 mm 时,表面粗糙度最低(5.36 nm)。由此可见,选择1.0 mm 的加工间隙进行集群磁流变化学复合抛光较为适宜。

图7 加工间隙对抛光效果的影响Fig.7 Effect of machining gap on polishing

在磁流变化学复合加工过程中,改变加工间隙的大小将直接影响加工区域的磁场强度,进而影响工件表面的抛光压力。随着加工间隙的增大,磁感应强度逐渐减弱,磁流变抛光垫对工件的加工效果减弱。然而,在过小的加工间隙范围内,抛光力作用较大,反而造成加工表面粗糙度增大。图8为不同加工间隙下的工件表面形貌,从图8可见:当加工间隙在1.0 mm 时,加工表面质量较好。

图8 不同加工间隙下的SiC 表面形貌Fig.8 Surface morphology of SiC with different machining gaps

2.6 工件转速的影响

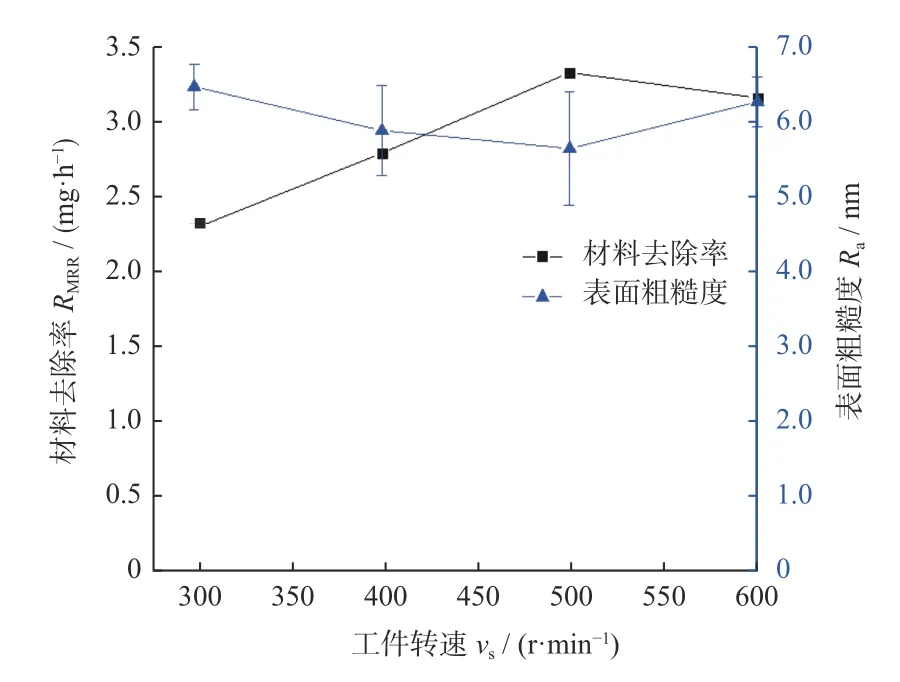

根据Preston 方程,除了加工压力外,工件与抛光工具的相对速度也是材料去除的重要因素。因此,选用不同的工件转速,分析加工过程中的工件转速对抛光效果的影响规律,结果如图9所示。

图9 工件转速对抛光效果的影响Fig.9 Effect of workpiece speed on polishing

从图9可以看出:当工件转速分别为300 r/min,400 r/min,500 r/min,600 r/min 时,获得的加工表面粗糙度分别为6.48 nm,5.90 nm,5.66 nm,6.28 nm,相应的材料去除率分别为2.30 mg/h,2.81 mg/h,3.33 mg/h,3.16 mg/h。显然,最优的工件转速参数为500 r/min。这是因为,在一定范围内,工件与磨粒的相对速度增大,导致磨粒的机械作用增强,进而使材料去除率增大。但随着工件转速持续增大到一定程度后,工件的高速转速会破坏磁流变抛光垫的稳定性,使磁性粒子离心作用增大,这在一定程度上削弱了加工效果,从而使加工表面粗糙度下降。

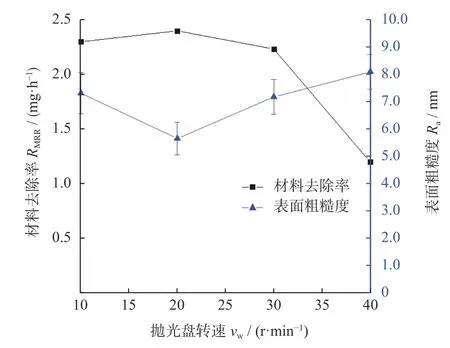

2.7 抛光盘转速的影响

图10为抛光盘转速对抛光效果的影响。从图10可见:当抛光盘转速分别为10 r/min,20 r/min,30 r/min,40 r/min 时,工件材料去除率分别为2.29 mg/h,2.42 mg/h,2.23 mg/h,1.22 mg/h,而对应的表面粗糙度分别为7.32 nm,5.66 nm,7.18 nm,8.10 nm。结果表明:随着抛光盘转速的增大,材料去除率先增大后减小,而表面粗糙度先减小后增大,在抛光盘转速为20 r/min 时,加工效果最好。

图10 抛光盘转速对抛光效果的影响Fig.10 Effect of polishing disc speed on polishing effect

随着抛光盘转速的增大,工件加工表面的机械作用增强,加工效果随之改善。而随着抛光盘转速进一步增大,在抛光盘转速达到30 r/min 后,抛光盘上的工件浆液出现离心分离现象,特别是磨粒与磁流变粒子密度不同而出现的逃逸现象,造成参与抛光的有效磨粒数量减少,材料去除率下降。

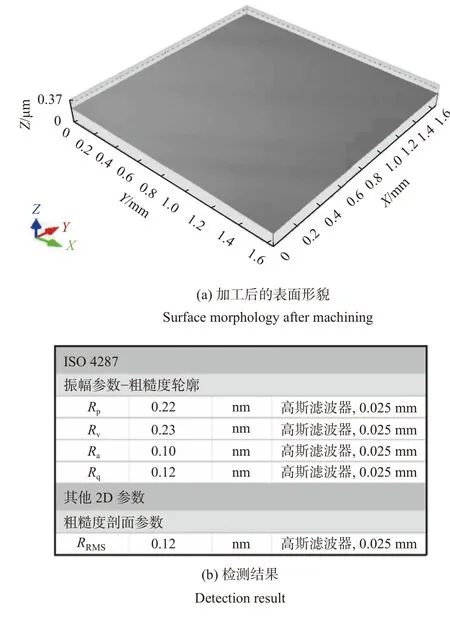

2.8 优化结果

采用以上单因素优化的试验条件,选择粒径为1.0 μm,质量分数为5%的金刚石粉,质量分数为25%的羰基铁粉,质量分数为5%的过氧化氢,加工间隙为1.0 mm,工件转速为500 r/min,抛光盘转速为20 r/min,对表面粗糙度约为40.00 nm 的单晶SiC 进行120 min 磁流变化学复合抛光,采用泰勒霍普森CCI HD 非接触式光学3D 轮廓仪对加工表面进行检测,加工后的表面形貌如图11a 所示。由图11a 可知:加工后的表面光滑。单晶SiC 基片的表面粗糙度Ra达到 0.10 nm 以下,具体检测结果如图11b 所示。

图11 优化工艺的加工结果Fig.11 Processing results of optimized process

3 结论

(1)随着金刚石磨粒粒径的增大,材料去除率先增大后减小,而表面粗糙度先减小后增大;随着磨粒质量分数的增大,材料去除率增大,而表面粗糙度先减小后增大;当羰基铁粉质量分数增大时,材料去除率增大,而表面粗糙度先减小后增大;随着氧化剂质量分数增大,材料去除率先增大后减小,而表面粗糙度先减小后增大;加工间隙对材料去除率的影响较大,加工间隙为1.0 mm 时,加工表面质量较好;随着工件转速和抛光盘转速增大,材料去除率均先增大后减小,表面粗糙度均先减小后增大。

(2)研究加工参数对抛光效果的影响规律,获得了优化的工艺参数为:磨粒粒径,1.0 μm;磨粒质量分数,5%;羰基铁粉质量分数,25%;过氧化氢质量分数,5%;加工间隙,1.0 mm;工件转速,500 r/min;抛光盘转速,20 r/min。

(3)采用优化的工艺参数对表面粗糙度约为40.00 nm的单晶SiC 进行120 min 的磁流变化学复合抛光,获得了光滑平坦化加工表面,加工后的表面粗糙度Ra达到0.10 nm以下。