超声辅助螺旋磨削SiCf/SiC陶瓷基复合材料*

张海涛,鲍 岩,杨 峰,孙海琦,董志刚,康仁科

(大连理工大学,精密与特种加工教育部重点实验室,辽宁 大连 116024)

SiCf/SiC 陶瓷基复合材料因具有耐高温、抗氧化、高比强、高比模等优异特性,被广泛应用于国防、航空航天领域[1-3]。由于其具有高硬度、高脆性、非均质以及各向异性等特点,在加工过程中存在材料去除困难、切削力大、加工质量差、刀具磨损严重等加工难题,属于典型的难加工材料[4]。

常见的陶瓷基复合材料机械加工工艺包括磨削、铣削等。另外,超声振动辅助技术越来越多地应用到陶瓷基复合材料加工中[5-6]。LUNA 等[7]采用不同形状和尺寸的单一磨粒和多个磨粒对SiCf/SiC 陶瓷基复合材料进行划痕试验,研究磨粒形状、尺寸和间距对陶瓷基复合材料磨削后表面完整性的影响,结果表明:表面裂纹的形状由磨粒形状决定,而裂纹的扩展方向则取决于陶瓷基复合材料内部纤维的方向。BERTSCHE等[8]引入超声辅助加工技术进行SiCf/SiC 陶瓷基复合材料的铣槽试验,结果表明:与传统铣槽相比,超声的引入使铣削时的轴向力和进给力分别降低约9%和20%,刀具磨损降低约36%。

制孔是陶瓷基复合材料加工中常见的一种需求,如何高质高效完成陶瓷基复合材料的制孔加工,是目前行业面临的重要技术难题之一。张园等[9]从动力学、切削力学和振动断屑理论学等方面介绍了超声振动辅助钻削制孔技术,并从理论研究、超声振动系统的完善、新材料加工工艺的制定以及超声振动辅助加工规范标准的制定等方面指出了当下发展阶段存在的问题,并展望了未来的发展方向。林佳杰等[10]在压痕断裂力学理论的基础上建立纵扭复合超声螺旋磨削制孔磨削力的理论预测模型,并以氧化锆工程陶瓷为研究对象,对该模型进行验证,结果表明:磨削力随着超声振幅、主轴转速的增大而减小,随着螺距、螺旋进给速度的增大而增大。LI 等[11]对SiCf/SiC 陶瓷基复合材料进行传统钻削制孔与超声辅助钻削制孔的对比试验,比较超声的引入对磨削力和材料去除过程的影响,结果表明:相对于传统钻削制孔,超声的引入使钻削力的降幅最大达50%,材料去除率提高约10%。陈玉荣等[12]采用磨粒分布参数不同的金刚石套料钻,对SiCf/SiC 陶瓷基复合材料进行超声振动辅助干式钻削制孔试验,得出磨粒分布参数对套料钻寿命和制孔精度的影响规律。

尽管有学者研究了氧化锆工程陶瓷纵扭复合超声螺旋磨削制孔技术和SiCf/SiC 陶瓷基复合材料不同的制孔技术,但是关于SiCf/SiC 陶瓷基复合材料超声辅助螺旋磨削制孔技术的研究仍较少。因此,采用超声辅助螺旋磨削制孔技术,对SiCf/SiC 陶瓷基复合材料进行制孔试验,分析材料去除方式、纤维受力特征、孔壁表面形貌及其表面粗糙度,研究超声辅助螺旋磨削制孔质量。

1 试验

1.1 工件材料

工件为厚度为6 mm 的SiCf/SiC 陶瓷基复合材料板材,其经化学气相渗透(chemical vapor infiltration,CVI)工艺制备。工件经磨粒尺寸为150 μm 的金刚石砂轮磨平处理后,放入酒精溶液中清洗20 min;再放入去离子水中超声清洗20 min;然后取出,放入烘干箱进行烘干处理,设定烘干温度为50 ℃,烘干时长为2 h。

1.2 试验条件

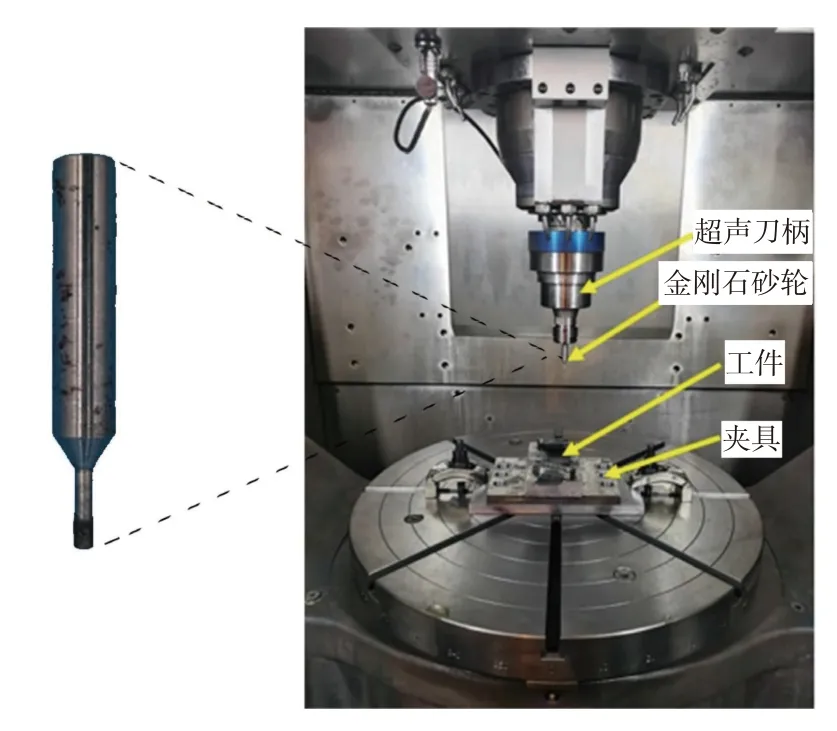

如图1所示,基于五轴立式车铣复合加工中心(科德KMC600S UMT)搭建超声辅助螺旋磨削制孔试验平台,螺旋磨削制孔运动通过数控加工中心的X轴、Y轴和Z轴插补实现。超声振动系统为团队自主研制,包括超声电源、超声刀柄、换能器、变幅杆等。选用磨粒尺寸为150 μm,直径为3.4 mm 的金刚石砂轮。

图1 试验平台Fig.1 Testing platform

在SiCf/SiC 陶瓷基复合材料的超声辅助螺旋磨削制孔试验中,主轴转速为4 000 r/min,螺距为0.02 mm,制孔过程采用水基切削液,制孔直径为4.4 mm,超声频率为20 kHz,其他试验参数见表1。

表1 试验参数Tab.1 Testing condition

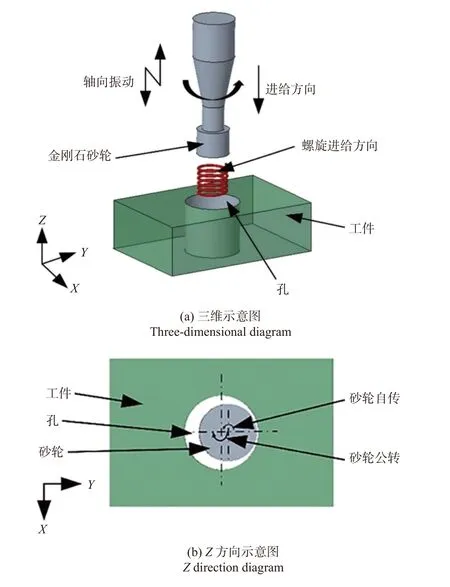

1.3 试验原理

超声辅助螺旋磨削制孔原理如图2所示。螺旋进给运动由3 个独立的运动合成:砂轮绕自身轴线的旋转运动(砂轮自转),砂轮绕加工孔轴线的旋转进给运动(砂轮公转),砂轮沿加工孔轴线方向的直线进给运动(轴向进给)[13-15]。

图2 超声辅助螺旋磨削制孔原理Fig.2 Principle of hole making in ultrasonic assisted helical grinding

1.4 检测条件

采用基恩士超景深三维显微镜(VHX-600E)和场发射扫描电镜(日立SU5000)对孔壁的微观形貌进行观察,利用3D 表面轮廓仪(ZYGO 9000)对孔壁三维几何形貌及粗糙度进行检测。

2 结果分析

2.1 出口质量

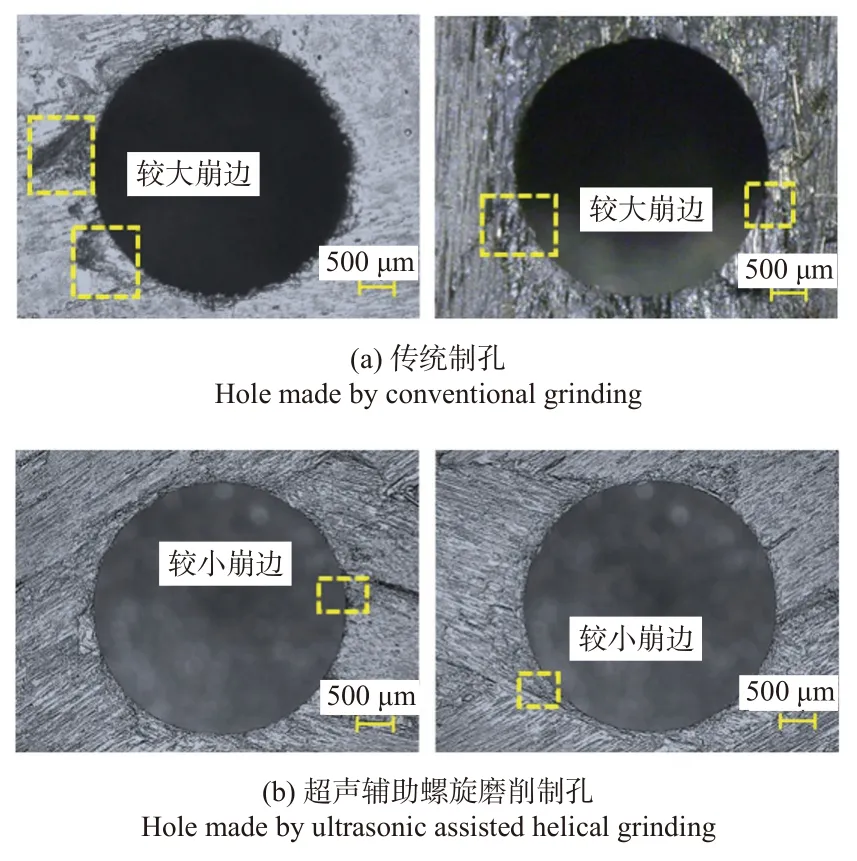

图3为使用传统套料钻(钎焊金刚石套料钻,vf=80 mm/min)制孔和超声辅助螺旋磨削制孔(vf=80 mm/min,A=2 μm)的出口形貌对比。从图3可知:较传统制孔相比,超声辅助螺旋磨削制孔出口处材料无大面积崩边,只有少量的崩边现象。这是由于在螺旋磨削制孔出口处,材料所受磨削力分解为沿砂轮切线方向的力和指向砂轮轴向方向的力,且主要载荷为沿砂轮切线方向的力,这使超声辅助螺旋磨削SiCf/SiC 陶瓷基复合材料时不容易产生分层缺陷,且超声辅助技术的引入,使出口处材料所受轴向力减小,出口质量较好。

图3 出口形貌Fig.3 Export morphology

2.2 孔壁形貌

如图4所示,θ为砂轮磨削速度方向与纤维方向所成的夹角。将孔沿轴线剖开,以便观察孔壁的表面形貌。使用扫描电镜对孔壁的微观形貌进行观察,获得夹角θ在0°~180°范围内的孔壁加工表面形貌,分别取θ为0°/180°、45°、90°和135°时进行分析。

图4 砂轮磨削速度方向与纤维方向所成夹角θFig.4 Angle θ between grinding speed direction and fiber direction

当夹角θ不同时,材料去除机理不同,纤维断裂机制不同,进而导致孔壁形貌存在差异。图5所示为vf=80 mm/min,A=2 μm 时 的SiCf/SiC 陶瓷基复合材料的制孔孔壁分析。

图5 SiCf/SiC 陶瓷基复合材料制孔孔壁分析Fig.5 Analysis of hole wall of SiCf/SiC ceramic matrix composites

从图5a 中可以看出:在界面包裹下,大部分纤维裸露在外面,界面外表面光滑。此时,材料发生大面积脱黏现象,基体已经完全脱离了纤维,但表面质量较好。从图5b 中可以看出:大部分纤维断口表面光滑平整,纤维表面出现多条放射状条纹,所有条纹汇聚到断口表面某一点(即裂纹源)。此时,纤维主要发生剪切断裂,表面质量较差。从图5c 中可以看出:大部分纤维断口平整。由于砂轮磨粒半径大小与纤维半径大小处于同一个数量级,在发生材料去除时主要发生磨粒端面与纤维柱面之间的接触。此时,纤维主要发生挤压断裂,表面质量最好。从图5d 中可以看出:加工表面呈锯齿状,凹凸不平。纤维断裂往往发生在磨粒与纤维接触的下方,即发生在纤维最大弯曲应力处,此时纤维同时受挤压力和剪切力作用。从纤维断口处可以发现:纤维发生了弯曲断裂和剪切断裂,与基体脱黏。此时,纤维断裂形式复杂,表面质量最差。

图6为0°~180°范围内,夹角θ对应的材料去除示意图。如图6所示:θ不同,纤维在发生断裂时受力不同,材料去除机理存在差异。图6a 中,纤维所受磨粒作用力FN平行于纤维方向,使磨粒在进给过程中将纤维与基体整体剥离,发生大面积基体与纤维脱黏现象。图6b 中,纤维所受磨粒作用力FN分解为沿纤维方向的力F1和垂直于纤维方向的力F2。在F2作用下,纤维发生剪切断裂。图6c 中,纤维所受磨粒作用力FN垂直于纤维方向,使纤维发生挤压断裂。图6d 中,纤维所受磨粒作用力FN分解为垂直于纤维方向的力F1和沿纤维方向的力F2,纤维同时受到磨粒的挤压力和剪切力作用,发生弯曲断裂和剪切断裂。

图6 0°~ 180°范围内夹角θ 对应的材料去除示意图Fig.6 Schematic diagram of material removal corresponding of angle θ ranging from 0° to 180°

2.3 孔壁表面粗糙度

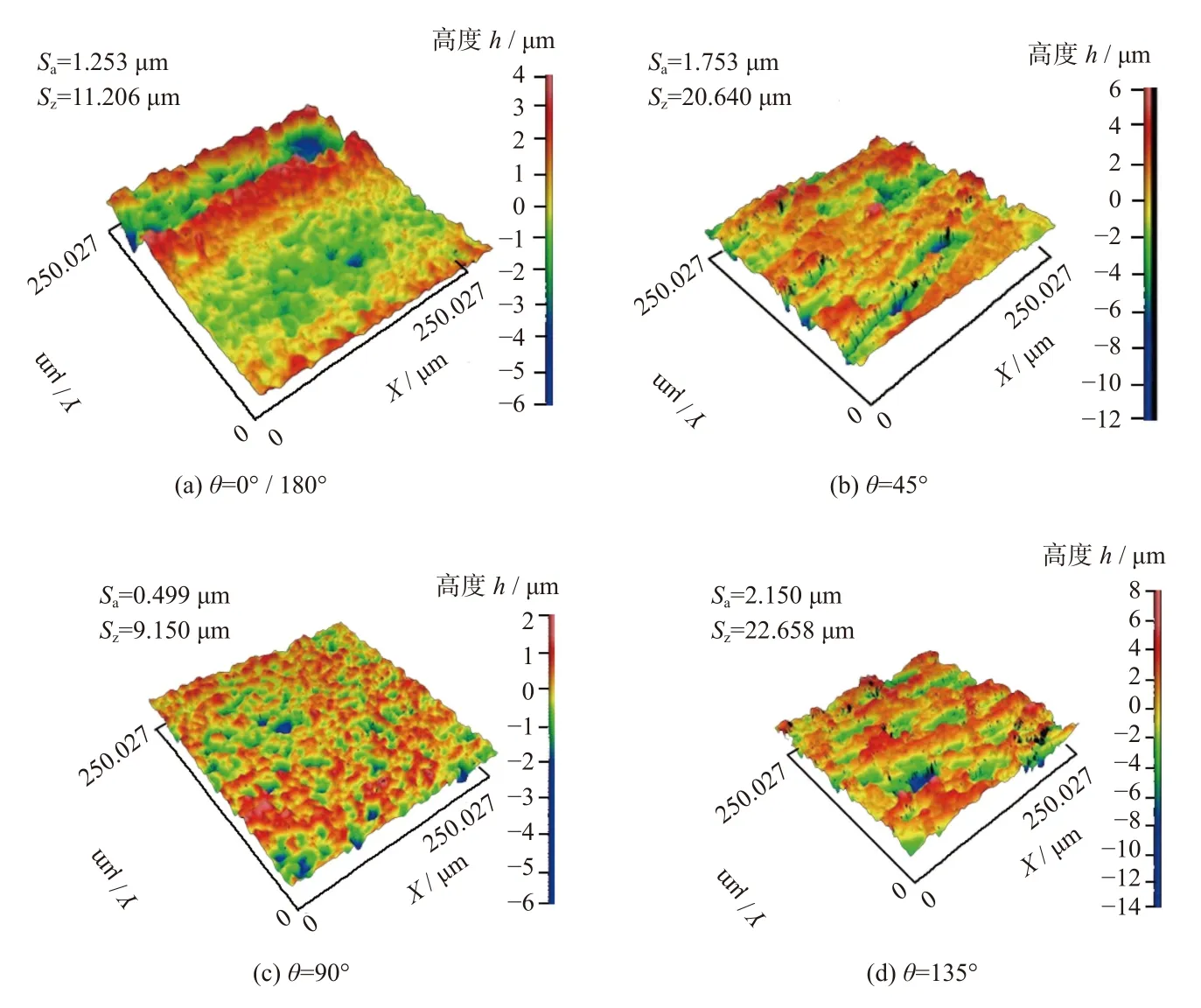

由于SiCf/SiC 陶瓷基复合材料结构的复杂性,加之砂轮磨削速度方向与SiC 纤维方向夹角的周期性变化,磨削后的表面质量不宜用Ra作为评价表面粗糙度的标准。因此,采用三维表面粗糙度Sa来评价孔壁表面上某个区域内的表面质量[16]。为研究工艺参数对孔壁加工质量的影响,减小材料本身缺陷对试验结果的影响,在测量三维表面粗糙度时避开材料初始缺陷处。观察不同θ角对应的孔壁表面质量,对孔壁损伤机理进行分析。不同θ角下,vf=80 mm/min,A=2 μm 时的孔壁三维形貌及粗糙度如图7所示。

图7a 中,孔壁表面大部分出现沟槽。这是因为,纤维拔出后留下的界面或是纤维与界面一起发生脱黏,留下了凹槽状的基体,使表面凹凸不平。此时,Sz为11.206 μm,Sa为1.253 μm,表面质量较好。

图7b 中,孔壁表面出现多个凹槽,与图7a 相比,该凹槽没有连成一体。当θ介于0°~90°时,纤维与基体发生脱黏现象,在磨削力的作用下,随着θ增大,纤维发生剪切断裂的现象更明显,部分纤维与基体脱黏,形成表面凹槽;另一部分纤维没有脱落,基体发生断裂,造成纤维拔出,形成表面突起;同时,部分纤维发生剪切断裂,造成纤维断口处凹凸不平,这使纤维与基体脱黏现象不连续。此时,Sz为20.640 μm,Sa为1.753 μm,表面质量较差。

图7c 中,孔壁表面出现大量圆形凹坑,纤维大部分发生挤压断裂,断口平整。这是因为,在挤压作用下,基体与纤维在断口处发生小范围的脱黏,在图中表现为山丘状的小凸起。由于没有发生大面积的脱黏现象,Sz为9.150 μm,Sa为0.499 μm,表面质量最好。

图7d 中,孔壁表面出现多个形状不规则的圆状凹坑,且出现多种山丘状的小凸起。当θ介于90°~180°时,纤维与基体也会发生脱黏现象。随着θ增大,砂轮对纤维的弯曲折断作用和剪切作用增大,大部分纤维发生弯曲断裂和剪切断裂,这造成界面与基体断裂形式多样,使一部分纤维被去除,而界面与基体保留在原材料上,形成不规则的凹坑。另一部分纤维发生弯曲,没有达到弯曲断裂极限,留在原材料上,部分界面与基体随之发生不规则的碎裂,形成多种山丘状的凸起,造成孔壁表面极为粗糙。此时,Sz为22.658 μm,Sa为2.150 μm,表面质量最差。

图7 孔壁三维形貌及粗糙度Fig.7 Three-dimensional morphology and roughness of hole wall

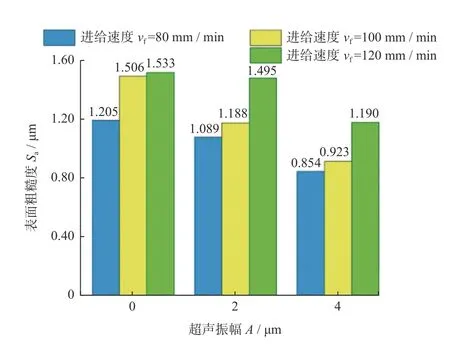

研究不同工艺参数对孔壁表面粗糙度的影响。图8所示为不同超声振幅作用下的孔壁粗糙度值,为避免材料本身缺陷对孔壁粗糙度值的影响,对9 个孔进行多次测量,取平均值,得到9 个孔的孔壁粗糙度值。

图8 超声振幅对孔壁粗糙度值的影响Fig.8 Influence of ultrasonic amplitude on roughness of hole wall

由图8可知:在同一进给速度下,超声振幅由0 增大到4 μm 时,表面粗糙度值Sa逐渐降低;在进给速度为100 mm/min 时,Sa降幅最大,由1.506 μm 下降到0.923 μm,降幅为38.7%。在同一超声振幅内,表面粗糙度值Sa随着进给速度的增大而升高,但是在进给速度由80 mm/min增大到100 mm/min 时变化不明显。这是因为在螺旋进给过程中,侧面磨粒对材料有去除作用。在进给速度较小时,超声的引入对孔壁表面粗糙度的影响不明显。但是进给速度从80 mm/min 增大到120 mm/min 时,表面粗糙度值Sa总体上表现为升高趋势,在超声振幅为4 μm 时,Sa增幅最大,由0.854 μm 上升到1.190 μm,增幅为39.3%。

3 结论

(1)超声辅助螺旋磨削制孔SiCf/SiC 陶瓷基复合材料在出口处不容易产生分层缺陷,出口处材料所受磨削力主要为沿砂轮切线方向的力,出口质量高。砂轮磨削速度方向与SiC 纤维方向夹角的周期性变化导致制孔表面质量呈现规律性变化,纤维与基体的脱黏现象多发生在θ角为0°/180°附近,表面质量较好;纤维发生剪切断裂主要在θ角为45°附近,表面质量较差;纤维发生挤压断裂主要在θ角为90°附近,表面质量最好;纤维在最大弯曲应力处发生断裂,主要在θ角为135°附近,此时受挤压力和剪切力作用,纤维断裂形式复杂,表面质量最差。

(2)采用三维表面粗糙度Sa来评价孔壁表面上某个区域内的表面质量。θ角不同,纤维受力方式不同,使材料去除机理不同,导致孔壁表面质量有较大差距。θ=90°时,孔壁表面质量最好,Sa为0.499 μm;θ=135°时,孔壁表面质量最差,Sa为2.150 μm。超声振幅和进给速度对孔壁表面粗糙度有不同的影响。在试验参数范围内,在同一进给速度下,孔壁表面粗糙度值Sa随着超声振幅的增大而降低,最大降幅为38.7%;在同一超声振幅下,表面粗糙度值Sa随着进给速度的增大而升高,最大增幅为39.3%。在实际生产中,为了提高加工质量,进给速度在80~120 mm/min,超声振幅在0~4 μm内,可选用较大超声振幅、较低进给速度作为超声辅助螺旋磨削制孔SiCf/SiC 陶瓷基复合材料工艺参数。