极限承载状态排土场柔性地基泄水涵洞稳定性研究

姜立春,蔡文倩,赖希文,张要强,杨 超

(1.华南理工大学 a.土木与交通学院,b.安全科学与工程研究所,广州 510640;2.广东省安全生产科技协同创新中心,广州 510640)

排土场是露天矿开采的主要辅助设施,通常位于沟壑峡谷地带,极易发生泥石流现象,因此,疏水排水是防控泥石流灾害的有效措施[1-2]。排土场涵洞是用于排泄洪水的人工构造物,属上部受压,两侧受挤,端部外露,中间流水的地下工程。当涵洞上部排土场载荷过大时,涵洞易失稳塌陷,严重影响整个排土场排水及其稳定性[3-4]。因此开展对此类问题的研究,具有十分重要的理论与工程意义。

目前,国内外学者主要采用数值模拟方法对涵洞稳定性进行研究。陈保国等[5]借助数值模拟得出梯形沟谷下钢筋混凝土箱型涵洞在填土载荷下箱涵顶部的应力状态及其稳定性;ZHENG et al[6]在现场实验和数值模拟的基础上,研究了填土高度、涵洞几何尺寸、地基刚度等因素对箱涵稳定性的影响规律;HE et al[7]通过有限元数值模拟,研究了涵洞填土的应力状态以及涵洞结构形式对土压力分布的影响;DANCYGIER et al[8]通过数值模拟研究了在箱涵顶部铺设柔性垫层后对涵洞内部应力的影响及其稳定性;MCGUYGAN et al[9]结合实验和数值模拟对沟埋式箱型涵洞进行研究,得出了箱涵顶板压力系数。

本文在对某铁矿山排土场下伏泄水涵洞现场调研的基础上,通过构建箱涵顶板及侧壁力学模型,推导出箱涵顶板及侧壁内力、内矩计算公式,结合数值模拟对位移、应力变形进行分析,对比结果,研判上覆排土对涵洞稳定性的影响,并利用现场调查结果验证理论分析的科学性。

1 工程概况

某露天铁矿山经过多年开采已形成1号、2号两个连体排土场,见图1.排土场位于峡谷溪水沟地段,沟谷坡度3°~21°,长度0.9 km. 1号排土场为矿区历来弃土废矿的主要堆填区,位于矿区北端3号溪水沟处,紧邻采场,目前该排土场已弃用并进行了复垦。该排土场自然安息角为35°,阶段高10~20 m,排土高度约45 m. 2号排土场位于采场西北面的背阴山,紧邻采场和1号排土场,总堆高度约22 m,是目前矿山的主要排土场。

图1 排土场涵洞位置实景图Fig.1 Scene view of culvert location in dump

为防止峡谷洪水侵蚀排土场土体,在1号、2号排土场底部设计预埋一条南北走向的排水箱涵。排水箱涵长度约2.5 km,断面为矩形,地基为柔性排土废渣地基。为保证涵洞稳定,在箱涵下方砌混凝土垫层。

2 箱涵力学模型

2.1 模型构建

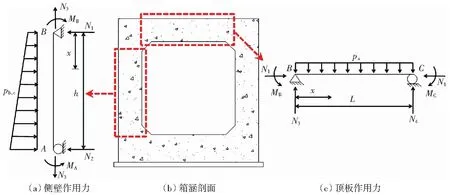

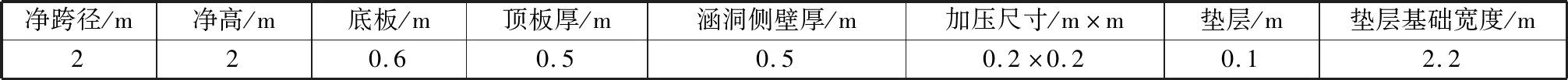

排水箱涵剖面图如图2(b)所示。箱涵采用C25钢筋混凝土结构,垫层采用C20混凝土,箱涵及垫层具体结构参数如表1所示。箱涵主体每20 m设伸缩缝,伸缩缝为M20水泥砂浆。根据箱涵受力特点,可将箱涵视为简支梁,建立箱涵顶板和侧壁力学梁模型[10-11],设箱涵顶板跨度为L,顶板受到上覆载荷力pa作用,侧壁受到四周排土挤压力pb,c作用,其受力情况如图2(a),2(c)所示。

图2 箱涵力学模型Fig.2 Mechanical model of box culvert

表1 箱涵及垫层结构参数Table 1 Structure dimensions of box culverts

2.2 模型求解

箱涵受到多个力作用,如果同时计算会导致求解过程过于复杂,考虑单个载荷作用下箱涵应力应变情况可降低计算难度。

箱涵受到上覆载荷力pa[12]为:

pa=γ1H+γ2δ.

(1)

式中:pa为上覆载荷力,kN/m2;γ1、γ2分别为上部覆盖土及混凝土容重,kN/m3;H为填土高度,m;δ为箱涵顶部厚度,m.

箱涵侧壁受挤压力pb,c可分解为水平均布载荷力pb和水平线性载荷力pc.

顶板处水平压力ep1[13]为:

(2)

式中:ep1为顶板处水平压力,kN/m2.

经上式分解箱涵力学模型,简化成求解三个载荷pa、pb和pc作用下箱涵应力应变值。分别计算三种载荷下箱涵模型四角节点弯矩、横梁内法向力、涵洞侧壁内法向力。

1) 上覆载荷作用

在上部均布载荷作用下,箱涵顶板受力发生弯曲,两侧壁受到竖向挤压作用,箱涵受力及变形示意图如图3所示。

图3 上部载荷下箱涵受力图Fig.3 Stress diagram of box culvert under upper load

涵洞四角节点弯矩:

(3)

(4)

式中:Max为上覆载荷下对应节点弯矩,kN·m;K为构件刚度比;I1,I2分别为横梁及涵洞侧壁刚度,kN/m;h为涵洞侧壁高度,m;L为横梁跨度,m.

横梁内法向力:

Na1=Na2=0 .

(5)

涵洞侧壁内法向力:

(6)

式中:Nax为上覆载荷下对应构件法向力,kN.

2) 水平均布载荷作用

箱涵受到两侧填土的压力分解为水平均布载荷以及线性载荷。在水平均布载荷作用下,顶板受挤压作用不发生变形,仅产生法向力,侧壁弯曲变形。其受力及变形情况如图4所示。

图4 水平均布载荷下箱涵受力图Fig.4 Stress diagram of box culvert under horizontal uniform load

涵洞四角节点弯矩、横梁内法向力、涵洞侧壁内法向力为:

(7)

(8)

Nb3=Nb4=0 .

(9)

式中:pb为水平均布载荷力,kN/m2;Mbx为pb载荷下对应节点弯矩,kN·m;Nbx为pb载荷下对应构件法向力,kN.

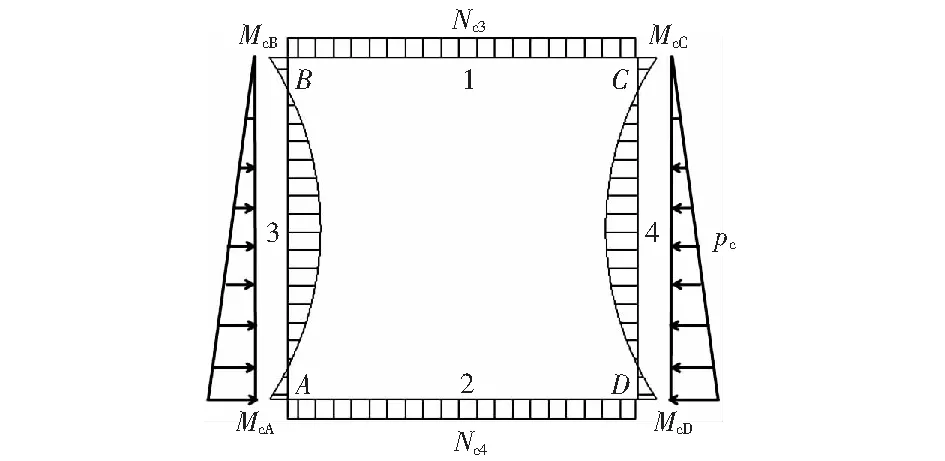

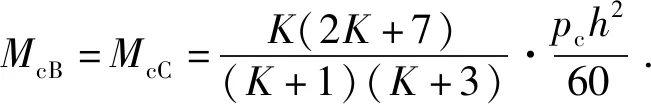

3) 水平线性荷载作用

箱涵在水平线性载荷作用下受力及变形情况如图5所示。

图5 水平线性载荷下箱涵受力图Fig.5 Stress diagram of box culvert under horizontal linear load

涵洞四角节点弯矩、横梁内法向力、涵洞侧壁内法向力为:

(10)

(11)

(12)

(13)

Nc3=Nc4=0 .

(14)

式中:pc为水平线性载荷力,kN/m2;Mcx为pc载荷下对应节点弯矩,kN·m;Ncx为pc载荷下对应构件法向力,kN.

4) 荷载效应组合

三个载荷进行承载力极限状态效应组合后各节点弯矩以及各构件法向力的计算结果见表2.

表2 节点弯矩和轴力计算结果汇总表Table 2 Summary of calculation results of bending moment and axial force at joints

2.3 计算结果分析

根据结构力学理论分别对箱涵顶板及侧墙各节点弯矩、轴向应力进行计算,并与箱涵材料C25混凝土及垫层材料C20混凝土物理力学参数进行对比分析,结果如下:

1) C25混凝土极限抗压强度为16.7 MPa.分析箱涵荷载效应组合,左右侧壁所受轴向压力最大为1.5 MPa,均小于C25混凝土极限抗压强度,处于稳定状态。

2) 根据《混凝土结构设计规范》,C25混凝土极限抗拉强度为1.78 MPa,箱涵顶板处于受拉应力状态,最大拉应力为0.49 MPa,小于C25混凝土极限抗拉强度,处于稳定状态。

3 数值模拟

3.1 数值模型

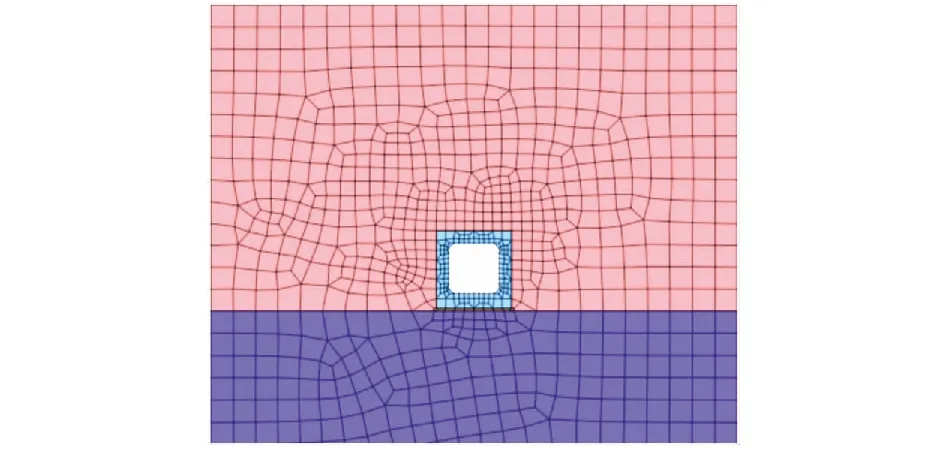

选取典型一节箱涵,利用MIDAS软件建立三维实体模型进行模拟分析。

混凝土箱涵与周围地基相互作用,为了简化计算,将箱涵的周边土体作为一个整体进行考虑,性质为弹性连续介质[14-15]。设箱涵上部填土为设计最大排土高度60 m,见图6.其余土体荷载利用等效载荷方式进行计算。

图6 有限元分析模型Fig.6 Finite element analysis model

MIDAS计算模型的箱体、边界约束条件如下。

1) 箱涵假设为置于弹性介质中的一个无限长梁,长度20 m,即将复杂应变问题简化为平面应变问题。

2) 将箱涵周边土体和地基理想化为直线变形介质,即弹性介质考虑。按我国地下管道施工技术规范要求,箱涵周边回填土的夯实要求达到回填土质量夯实密度的95%,土层介质间压力处于非极限状态。

3) 位移边界条件:地基底部铰支固定约束,两侧及前后土体链杆约束,周边土体的自由表面(地面)及箱涵内部周边为自由边界。

3.2 结果分析

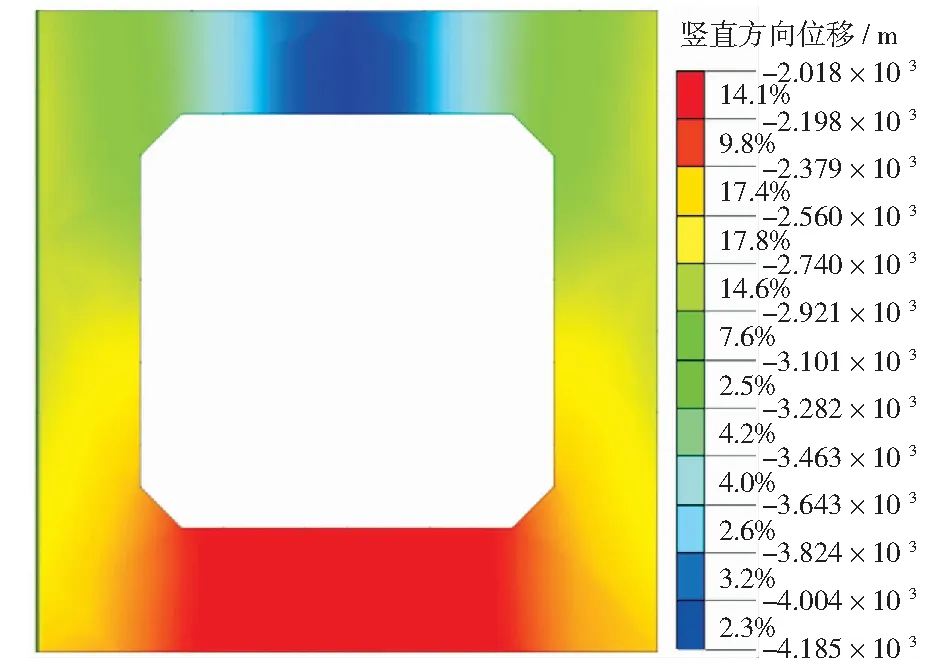

3.2.1箱涵应变

箱涵竖向位移结果如图7所示。从图7可以看出,箱涵竖直方向应变最大处位于顶板交线中间部位,最大位移为4.19 mm,表明箱涵顶板中线沉降变形最为严重。

图7 箱涵竖向位移云图Fig.7 Displacement nephogram of box culvert

混凝土受力变形的极限值为:

(15)

式中:lmax为顶板挠度极限,即允许变形极限,mm;l0为顶板宽,mm.

由式(15)计算得到的顶板最大允许变形为8 mm;顶板数值模拟计算结果最大变形值为4.19 mm.因此,在目前载荷条件下,箱涵顶板变形值处于允许安全范围内。

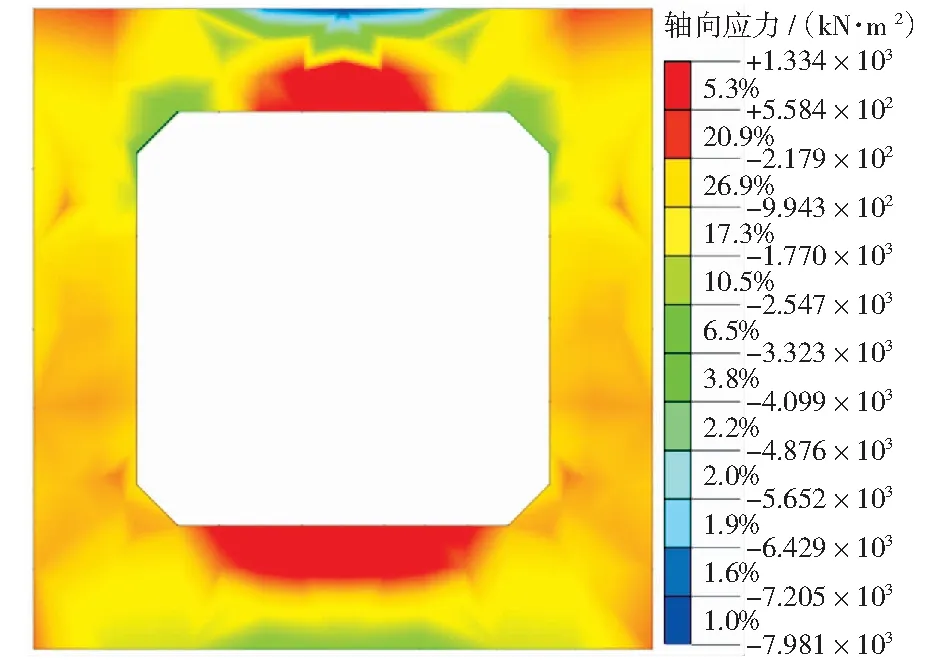

3.2.2箱涵应力

1) 轴向应力

箱涵轴向应力云图如图8所示。由图8可知,箱涵最大拉应力处为顶板下部中线位置,最大拉应力达到1.33 MPa.最大压应力在顶板上侧中间部位,压应力最大值为7.98 MPa.结果表明箱涵在载荷作用下最可能出现问题的部位为顶板中线。

图8 箱涵轴向应力云图Fig.8 Axial stress nephogram of box culvert

根据《混凝土结构设计规范》,C25钢筋混凝土的抗拉强度极限为1.78 MPa,抗压强度极限为16.7 MPa.模拟计算结果表明:顶板最大拉应力为1.33 MPa,顶板最大压应力为7.98 MPa,均小于C25钢筋混凝土的强度极限。

2) 剪应力

箱涵的剪应力分布云图如图9所示。由图9可知,箱涵最大剪应力分布位于箱涵上部两倒角处,倒角处最大剪应力达到6.63 MPa.

图9 箱涵剪应力云图Fig.9 Shear stress nephogram of box culvert

上述结果表明,应变值、应力值位于允许极限值范围内,但箱涵顶板拉应力接近极限抗拉强度,为了保留适当的安全度,矿山应当限制1号排土场堆土作业,并按设计合理安排好2号排土场作业。

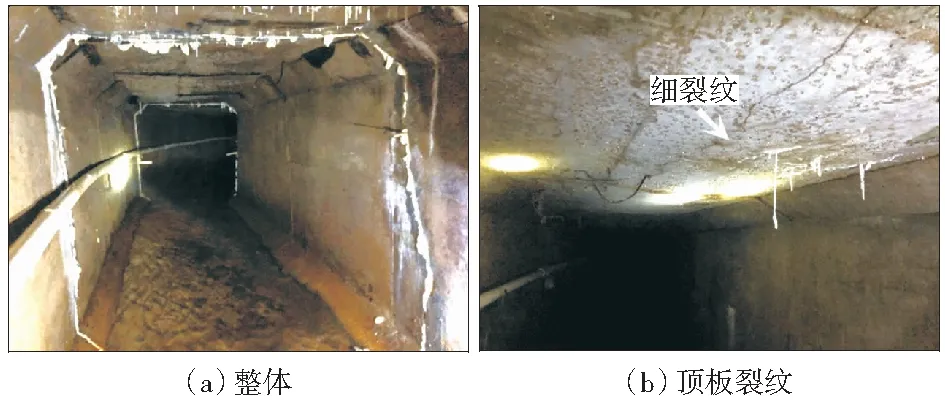

3.3 工程验证

为了验证模型计算结果的科学性,将现场工程实际情况与模型进行对比。现场调研发现,涵洞整体稳定性较好,如图10(a)所示。顶板中间部位出现一条长度70 m左右的细微裂缝,最大宽度约为2 mm,如图10(b)所示,同时顶部倒角处出现剪切裂纹,这与模型计算的应力集中位置一致。地表调查发现,该箱涵位置位于1号排土场下面,上覆填土高度为58 m,地表无可视裂缝。现场调查结果验证了力学模型计算结果的可靠性。

图10 箱涵实景图Fig.10 Real view of box culvert

4 讨论

1) 在实际工程中,箱涵受多种载荷共同作用,各荷载相互之间耦合关系极其复杂。为了简化计算,在力学模型方面,先将箱涵作用力分解为上覆载荷、水平均布载荷、水平线性荷载三种载荷分别进行计算,再进行承载力极限状态效应组合,与实际工程可能存在一定的误差。但与数值模型及现场工程验证对比发现,该方法计算误差在可接受范围内。

2) 排土场岩土体成分及内部结构复杂,受排土碾压方式和雨水浸泡的影响,其物理力学性质参数在某范围内波动,数值模拟取值时,根据矿山试验结果取其平均值,计算误差在可控范围内。

3) 利用箱涵力学模型计算方法可快速判定箱涵现场稳定情况,利用数值模型可进一步精确判定箱涵受力状况,二者结合可以更好地应用于不同现场条件下对箱涵的稳定性分析,对排土场下伏泄水箱涵设计具有一定的指导意义。

5 结论

1) 构建了箱涵力学计算模型,进行竖向和侧向载荷单独作用下承载力极限状态效应组合分析,得到了箱涵内力内矩计算式。以某铁矿山排土场为例,进行排土场柔性地基箱涵泄水涵洞稳定性研究。

2) 力学模型计算结果表明,箱涵应力均在允许强度范围内。数值模拟结果表明,箱涵顶板中间的位置位移最大且为应力集中区;箱涵倒角及倒角下方部分区域出现应力集中现象。数值模拟分析结果与力学模型计算结果相符。

3) 现场调查发现,涵洞整体稳定性较好,泄水涵箱中部区域顶板中间部位出现一条长度70 m左右的细微裂缝,最大宽度约2 mm,与模型计算结果相似。矿山应当控制1号、2号排土场排土作业,严禁超限堆土,防止过高荷载对涵洞稳定性造成不利影响。