对孔/线共镀工艺的研究及优化

黄凯龄 赵德海 陈存宇 陈冠刚

(广东成德电子科技股份有限公司,广东 佛山 528300)

0 前言

随着HDI(高密度)技术的发展,客户不仅要求在高厚径比(≥20:1)下的深镀能力达85%以上,而且还要求精细线路(50 μm/50~75 μm)的侧蚀量非常小,这就对电镀提出更高的要求。在这种情形下,我们用正交法对孔线共镀工艺进行了分析,得出了相应的优化措施。

1 铜/酸比及搅拌对通孔深镀能力的影响

实验制作样品板的导通孔孔径均为0.2 mm,且厚径比为25:1,线宽/线距为50 μm/75 μm,这对镀液的深镀能力提出了较高的要求,而深镀能力受镀液铜酸比、电镀密度、添加剂组成等多个因素的影响,这里仅以铜酸比为影响因子对镀液的深镀能力进行分析。

在实验前将镀液中硫酸铜含量调整为70 g/L,硫酸含量调整为190 g/L,加入某公司适量的光亮剂、平整剂和盐酸,待上述镀液配制好后把经过压合、化学铜处理的样品板置于其中进行电镀,电镀完毕后随机选取10个导通孔进行深镀能力测试结果(见图1)。

从图1中可以看出在这一组合下的导通孔平均深镀能力为86.181%,且每个导通孔深镀能力均在80%以上,这就说明镀液的深镀能力较强。镀液中的硫酸铜为镀铜的主要来源,其含量既不能太高也不能太低,含量太低了虽然可以提高药水的深镀能力,但在高电流密度区会出现镀层烧焦现象;而含量太高又降低了深镀能力。

图1 测试结果图

除了将镀液中硫酸铜含量控制在合适的水平外,镀液中硫酸含量也需控制在合适的水平。如果镀液中硫酸含量太低,药水的导电性及分散能力较差;而含量太高时,镀液中的光亮剂和平整剂作用受阻也同样影响到电镀效果。总之,要提高孔径比和深镀能力,就必须控制好镀液的铜酸比。

本实验在同时采用空气搅拌、平行于板面的喷射和阴极移动、振动来加强电镀效果,完成了孔线共镀并对导通孔进行了切片分析,导通孔金属化及精细电路的制作效果都较好(见图2)。

图2 电镀孔/线截面

2 镀液配方的优化

完成FR-4双面覆铜板铜箔层压板开料后,在板面上开若干个孔径为0.2 mm的导通孔和若干条线宽/线距为50 μm/75 μm的精细线路,用硫酸/双氧水将板面铜箔减薄至4 μm左右,再经高锰酸钾去污、微蚀、活化、化学铜、热贴40 μm厚干膜、LDI(激光直接成像)系统曝光、显影等图形转移处理后也采用了正交法分析。这次的正交法分析中,以硫酸铜、硫酸、添加剂A和添加剂B为影响因子,并设计了四水平四因子的实验方案和正交实验表(见表2、表3),接着将镀液中氯离子含量控制在60 mg/L左右,电镀密度控制在2.0 A/dm2,在空气搅拌、平行于板面的喷射和阴极移动、振动下电镀90 min,加厚线路和完成孔金属化后测得结果(见表4)。

从图3中可以看出5号、9号、16号实验导通孔深镀能力较好,1号、7号、13号试验导通孔深镀能力较差,这主要是由于镀液中铜酸比不同和添加剂的用量多寡所致。

大家知道,镀液中的硫酸主要起到增强镀液导电率的作用,即提高硫酸含量对镀液的导电性能有利,但这样做会降低镀液中铜离子含量而使得电镀效率变得低下起来,过度提高镀液中硫酸含量还会影响到镀层的光亮度和平整性。

硫酸铜作为铜镀层的主要来源,其含量过低时容易使高电流区烧焦,并降低了电镀效率,而含量过高会导致镀液的分散性和深镀能力变差。

图3 孔线共镀铜正交实验结果及极差分析

添加剂a主要吸附在电流密度小的区域(孔内),从而加速孔内的沉积;而添加剂a主要吸附在电流密度大的区域(板面),从而起到抑制板面沉积的作用。

3 精细线路状态分析

3.1 线路结合力分析

为了检测孔线共镀制作精细线路的结合力,我们将3M强力胶均匀贴在孔线共镀制作精细线路部分,并迅速撕下胶带,观察胶带上有无铜颗粒脱落的痕迹,结果发现1号、7号、9号、10号在进行结合力测试时发现胶带上粘有少许铜颗粒,2号、3号、15号的铜颗粒比1号、7号、9号、10号的铜颗粒要少;而5号、6号、7号在做结合力测试时没有发现有铜颗粒脱落的迹象,这就说明在此工艺条件下的线路结合力是最好的。

3.2 线路蚀刻因子分析

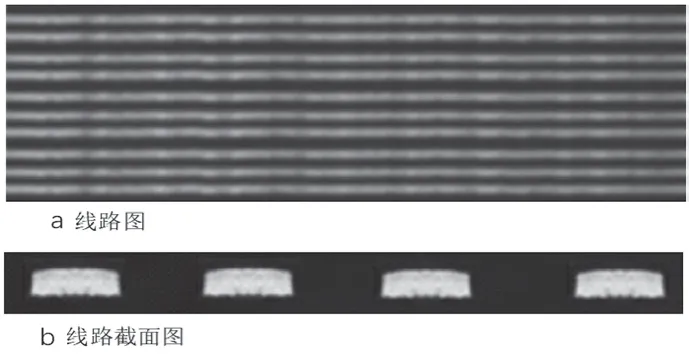

图4为精细线路的平面和截面图,由截面图可知,线孔共镀所得的精细线路侧蚀量非常小,对6号实验制作的50 μm/75 μm精细线路的蚀刻因子进行计算,发现该组合下的蚀刻因子为10.2,且线路的制作效果非常理想。

3.3 镀层光亮性分析

在镀层光亮性分析中我们将6号、7号实验板面放大了100倍,其结果如图5所示。

图4 线路平面和截面图

在对两者的电镀过程进行分析时发现两组实验所用的镀液添加剂用量差别很大,但它们的铜酸比几乎相差无几。

这就说明了在铜酸比一定时,镀层的光亮性受添加剂的影响较大,这是由于光亮剂在很大程度上影响了镀层的晶核形成和成长速度所致。通过对比实验说明6号添加剂配比较7号要好,它可以更好实现晶核的形成和抑制晶核的生长,从而使得镀层结晶更加细致,排列更加紧密,最终表现出较好的光亮性。

图5 实验板光亮性

4 结论

通过对电镀后导通孔的深镀能力、精细线路结合力及镀层的光亮性经过综合评分,并对实验结果进行极差分析得出电镀效果受添加剂的影响较大,受铜酸比影响次之。各因素对导通孔及精细线路的电镀效果的影响顺序为:添加剂a添加剂b硫酸铜浓度硫酸浓度,此时实验指标最佳配方为A2B2C1D4,即硫酸铜浓度为45 g/L,硫酸浓度为220 g/L,添加剂a浓度为0.6 ml/L,添加剂b浓度为20 ml/L。