高密度印制板层间对准度的研究

金立奎 黄得俊 邱永强

(珠海方正科技高密电子有限公司,广东 珠海 519175)

0 前言

随着终端电子产品轻量化、智能化和高频高速化发展,印制电路板(PCB)产品也相应向薄型、高密度、高精度、高速、高可靠性发展,由此导致PCB的图形设计面积不断缩小、布线密度不断提高,对工厂的线路制作能力提出越来越高的要求。高精度PCB已经量产多年,主要是通过增加密度达到降低整体板厚、节省空间的目的,同时也给PCB加工带来一定难度。经过多年的高发展,批量应用盲孔孔径76 μm,盲孔环宽度速降至50 μm以内。为了满足客户的需求,必须要对PCB的对准度能力进一步提升,对准度的管控,涉及到包括前期设计及加工制作管控在内的整个流程。本文主要针对影响对准度的主要原因进行分析,对设计、各加工站别的设备精度、影响因子等进行验证,并提出改善方案供同行生产时参考。

1 层间对准度介绍及难点分析

1.1 高精密PCB层间对准度介绍

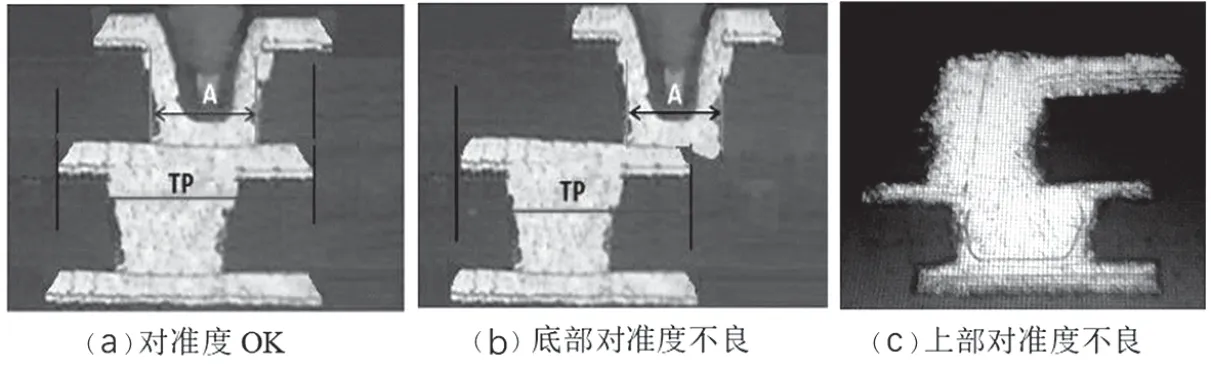

对准度例图见图1所示。影响制作层间对准度就是PCB生产过程中各制程的匹配度。在高密度产品中,主要影响生产品质的是盲孔打孔位置与承接连接盘(Pad)的匹配度(上下层盲孔偏移要求≤50 μm,不良图示见图1a),图形生产时图形与盲孔位置的匹配度(上部图形Pad与盲孔不能破,不良图示见图1b)。随着客户设计高密度发展,对于对准度要求也越来越高。

1.2 层间对准度难点分析

对准度的品质关系到整个制造体系,包括工程设计、对位系统、盲孔加工、图形加工、压合加工等,下面针对每一个部分分别进行分析解读。

1.2.1 对位系统说明

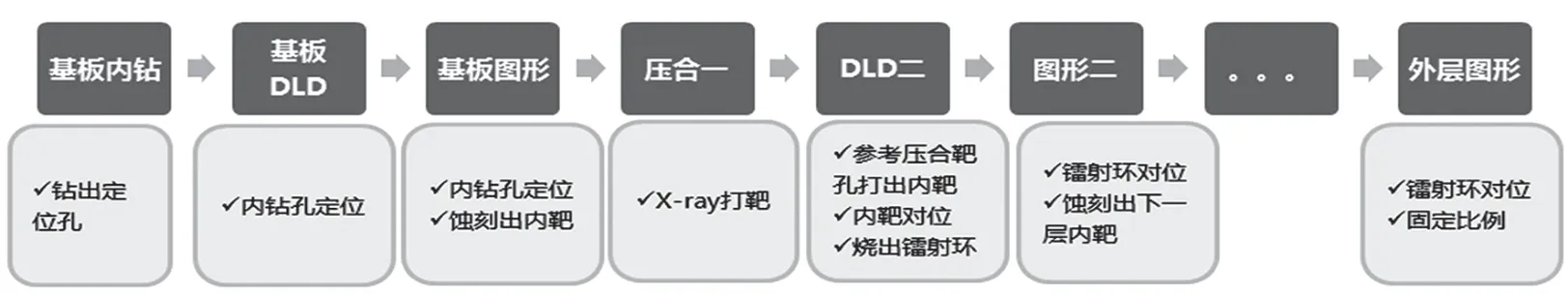

为了保证对准度精度,从下料开始到外层图形都有测试出最佳的对位方式,形成一整套的对位系统。对位系统需每一层进行承接,设计每一层的对位都以上一层加工出来的孔或Pad为参考,保证一致性,具体流程及对位方式见图2所示。

1.2.2 激光孔加工

板件经层压高温及在高压下会造成涨缩,激光加工时使用的涨缩比例是否匹配,激光机台抓取靶点是否失真及机台加工精度是否可靠?这些都决定着盲孔与内层承接圆盘的匹配性。

1.2.3 图形加工

在高密度化发展的今天,采用照相底片曝光已经不能完全满足任意层互连高精度的需求,必须使用LDI(激光直接成像)曝光机。LDI曝光机的对位精度于其对位方式、对位靶标的品质及曝光机的精度直接相关。

1.2.4 压合加工

由于HDI板很薄,在压合过程中十分容易产生形变,如单角、单区域等局部形变等。当内层图形产生形变以后,内层圆盘等位置已经发生变化,后续激光对位无法保证很好的承接,造成整体对准度偏差大。压合压机的均匀性,压合程式参数设计等对于对准度的影响最大,所以保证压机的均匀性,测试出最佳的压合程式是保证对准度的关键。

2 对准度能力测试及提升

2.1 激光工序

对于对准度的影响主要体现在激光机设备精度方面,若要达到高的对位精度,在生产前必须对机台的能力进行检核及确认。下面介绍一种检测方法。

(1)使用传统图形转移生产的底片,在底片上绘直径300 μm~400 μm的圆盘图形,每张底片分为3×3,合计9个区域(见图3所示)。

(2)将准备好的底片当作生产的产品,激光正常打孔生产。生产完成通过高倍显微镜测量图形盘与盲孔两者同心度,从而来检测设备精度(通常最大值25 μm),对不合格机台需进行相关调整维护。

图1 对准度例图

图2 对准度对位系统示意图

(3)对激光机台精度测试状况进行确认,并根据设备精度进行分类管理:A类设备精度≤20 μm;B类设备精度≤25 μm;C类设备精度≤30 μm;D类设备精度≤35 μm。A/B/C类机台可根据产品的难易程度进行选用,D类需停机进行维护保养,将设备的精度列表管理,并定期检测。

图3 激光机台确认底片示意图

2.2 图形转移工序

为了保证图形转移与激光的匹配性,现大部HDI(高密度互连)生产厂商都使用了激光打出的靶标对位;影响图形与激光的匹配性的因素包含:对位靶标的品质、生产比例的匹配性及图形曝光机台的精度等方面。其中生产比例的匹配性主要是针对来料的比例确认及要求来料品质来解决,现主要针对其它两个关键因子进行测试及优化。

2.2.1 对位靶标对对准度的影响

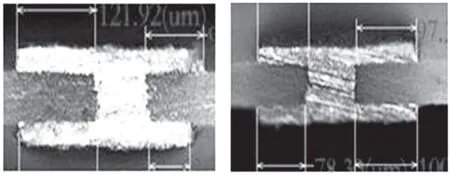

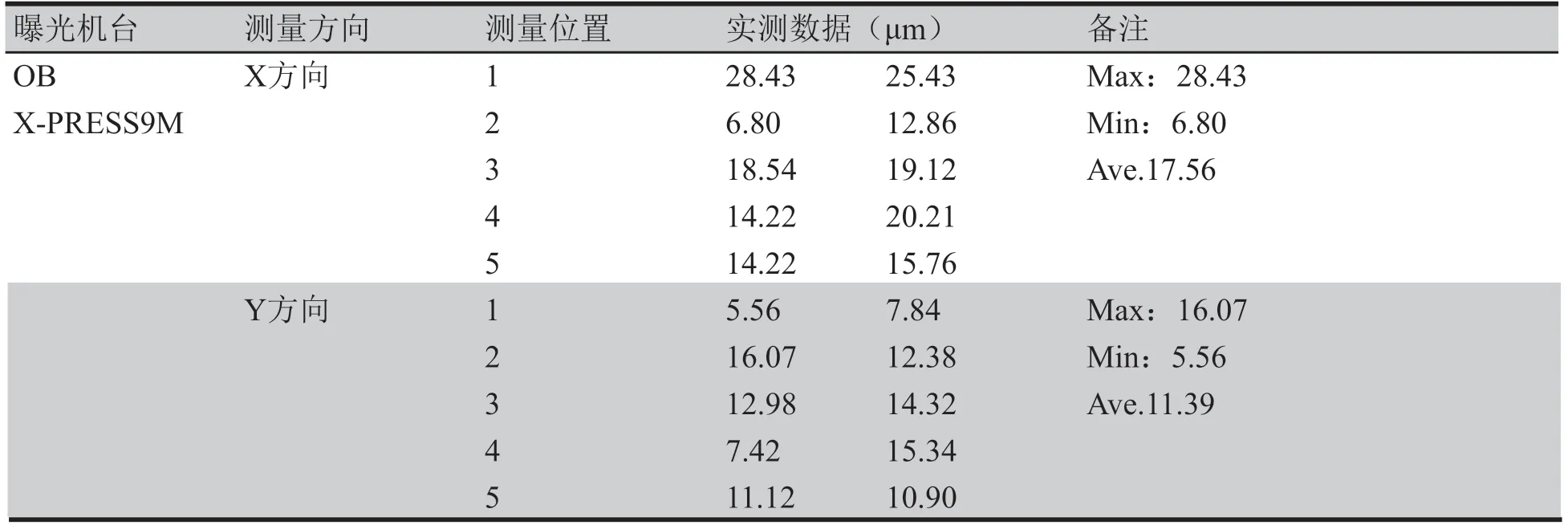

高密度图形的位置需要与前一次的激光高度匹配,图形生产时采用激光打出的靶标对位,通过对比内钻孔与激光靶孔生产产品的偏移量,发现采用激光靶对位要比内钻孔的精度提升20 μm以上,测试偏移数据(见图4、表1)。

2.2.2 曝光机台精度对对准度的影响

曝光机台的精度通常直接关系到与激光的匹配性,LDI曝光机通常都具备精度的校验能力,通过机台的测试可以得到设备的初步精度(见图5),一般设备的这个能力需要达到12 μm以内,若超出需要立即维修或保养。

以上的精度校验方法不是精度体现的唯一标准,可能出现校验后数据比较好,但生产的板实际有偏位的现象,以下介绍一种机台精度的检验方法:

(A)选一片板厚0.5~1.0 mm的基板,采用LDI曝光机1#、2#,使用同样的对位靶标分别制作出Pad及环(资料制作时Pad与环为同圆心),蚀刻后量5个区域/块,3个点/区域,使用显微镜量测两者圆心的距离(见图6)。

(B)通过测量可发现机台1#、2#的匹配性远没有设备自己校验的数据那么好。从实际的数据来看,最大的偏移量会达到25 μm以上(见表2),这个数据在实物板生产时直接会体现在产品的对准度上,当数据大于25 μm以上时需要对设备进行维修。如果需要达到更好的精度,需要采用分区对位及曝光的方式生产。

2.3 压合工序

PCB压合流程是通过高温及高压的方式将半固化片熔化后在压力的作用下,实现基板与铜箔的结合,最终实现增层。压机平整度及压合的程式对压合后的形变有明显的影响,压合后的板件发生形变,会造成激光打孔时底部的承接盘与激光孔不匹配现象,造成层间对准度不良。针对压机平整性需要通过设备进行调整,下面主要针对压合程式对形变的影响进行层别及改善。

压合时芯板的形变主要受升温速率和压合温度的影响,压合时需要根据板件的材料选用对应的程式。在实际生产中为了提升生产效率,压合的时间需要尽量缩短,这与保证形变的条件相矛盾,需要在产能及品质中间找出合适的点。压合程式包含:温度、压力及时间三个因子,其中温度为分为:升温段、恒温段及降温段。升温及恒温段关系到产品的信赖性,降温段与板件的形变直接相关;压力及时间需要与温度配合,在下压的板件温度与时间成反比。下面针对压合程式与板件的变形进行对比测试:

图4 对准偏移测量

图5 激光机台确认底片示意图

图6 图形单面精度测试示意图

表2 OB机台双面精度测试表格

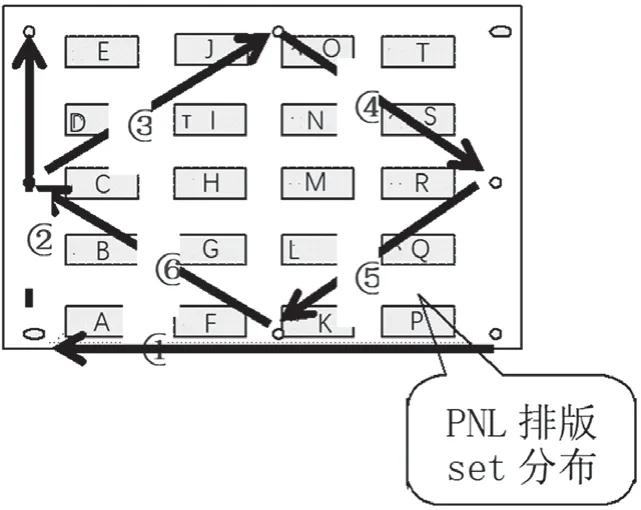

(1)测试方法:使用0.2 mm~0.3 mm厚的基板,同一比例生产内一图形后,用不同的压合程式压合后,经X-Ray打靶后量测形变数据,量测位置(见图7所示)。

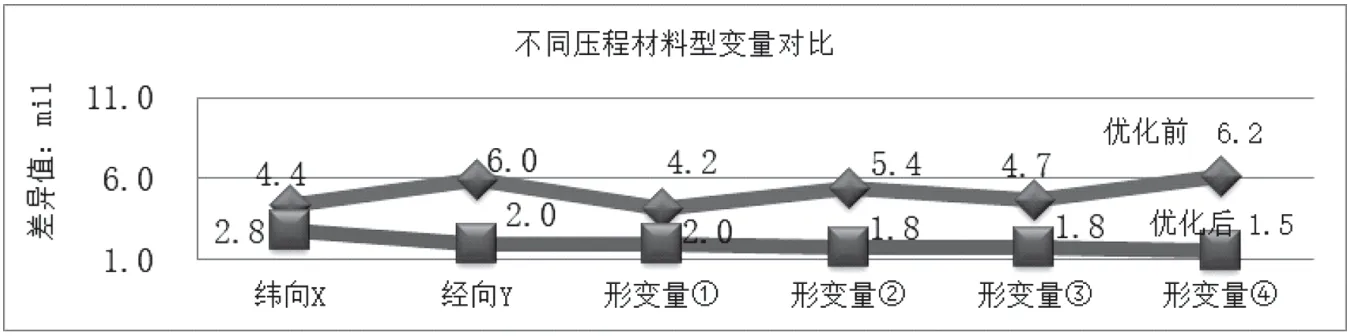

(2)压合制程参数优化:调整降温速率,降低下板温度及压力(见图8)。

图7 比例量测示意图

图8 压合程式调整示意图

(3)形变确认结果:在保证可靠性的前提下,降低压力,减少高压时间,对于板材局部变形改善明显。测试数据对比(见图9)。产品设计的残铜率设计、产品生产过程的搬运动作、刷磨是否规范等都会对层间对准度有一定影响,各种相关因素相互交错,极为复杂,需要不

图9 不同压合程式形变对比示意图

3 总结

精准的层间对准度是高精度HDI板生产最关键的技术之一。影响高密度板对准度的因子除了有通过烘烤等方式增加材料尺寸稳定性外,还需要重新对现在的对位系统进一步分析,并针对性的确认图形机台精度、激光机台加工精度及压合程式等主要因子。当然,除了以上提到的项目,断进行总结与探索。

——论传统对位教学两种体系的冲突