运用倒装COB封装及黑色半固化片的Mini-LED板

程胜伟 党晓坤 向 华 杨 俊

(惠州中京电子科技有限公司 ,广东 惠州 519029)

0 前言

传统LED拼接屏板点节距(Pitch)>1.25 mm,采用SMD封装方式,其组装的LED显示屏画面像素颗粒化、亮度低,在室外环境中使用或搬运过程中容易出现坏灯、死灯等问题,不能满足现阶段高密度、超高清晰度及高可靠性的要求。且传统拼接屏以印刷哑黑油墨做底色,因油墨印刷厚度不均匀问题,导致组屏后有色差,影响显示效果。

本文介绍Mini-LED(小发光二极管)拼接屏板节距为0.9 mm,采用倒装COB封装方式,同时使用黑色半固化片取代了哑黑油墨做底色,是一款很有技术特点前端的产品。

1 产品概要

该Mini-LED拼接屏板为二压二阶6层HDI板,该产品在灯珠面的图形设计上,工艺制作、封装方式有以下几点特殊之处。

(1)该产品灯珠面(L6面)有15万个连接盘(Pad),每个Pad上都设有盲孔,每三对Pad纵向排列一起形成一个灯组(图1a),灯组与灯组进行矩阵排列起来形成灯珠面(图1b)。其中灯组与灯组间的中心间距为0.9 mm,此中心距离称为点节距。

(2)该Mini-LED拼接屏板在压合时次外层压黑半固化片,防焊印刷时灯珠面不印防焊油墨,控制面印油墨,然后单面曝光、显影。

(3)该产品对灯面Pad的平整度要求非常高,不能有盲孔印,填孔电镀后需通过机械磨板的方式将盲孔磨平。

(4)该产品灯珠面Pad间间距很小,除了管控Pad大小外,还需重点管控Pad间距。

(5)该产品采用倒装COB的封装方式进行封装灯珠芯片。

2 产品制作

2.1 基本信息

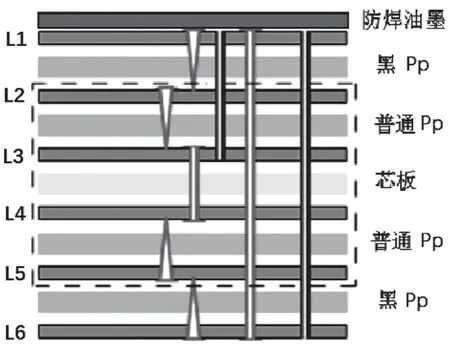

产品的基本信息和叠构图见表1和图2所示。

表1 产品基本信息

图2 叠构图

2.2 工艺流程设计

开料→埋孔钻孔→埋孔电镀→芯层→芯层AOI→压合(L2、L5)→棕化减铜→激光孔→填孔电镀→次外层→次外层AOI→压合(L1、L6)→棕化减铜→激光孔→填孔电镀→机械研磨→钻NPTH孔→外层→外层AOI→防焊→文字→化金→控深钻→CNC→飞针→FQC→包装

2.3 制作难点

(1)二次压合使用黑半固化片,压合程式需满足黑半固化片的特性要求,否则会发生爆板等信赖性问题。

(2)填孔电镀后,需控制盲孔凹陷或凸起,不能有盲孔印。

(3)该产品需管控Pad与Pad上幅间距,而Pad与Pad原稿间距为50 μm,补偿空间很小,这需考虑到电镀铜厚、干膜解析能力、曝光能量大小,蚀刻因子等因素,抓出最合理的参数,否则出现Pad与Pad上幅间距超出管控要求,或者蚀刻毛边、蚀刻不净的问题。

(4)原稿盲孔ring42.5 μm ,盲孔对准度要求很高,需避免盲孔偏破的问题。

(5)Pad与Pad间距小,外层AOI易出现小短路漏失问题。

(6)灯珠面未印防焊油墨,防焊后容易发生Pad刮伤不良。

2.4 关键制作技术的探究

2.4.1 黑半固化片压合

二次压合时需用黑半固化片压合,黑半固化片有环氧树脂体系,还有BT树脂体系,其填充料都为黑色高分子化合物。环氧树脂体系黑半固化片要求升温速率在2.0~2.5 ℃/min,固化时间190 ℃≥60 min,全压压力400 PSI;BT树脂体系黑半固化片要求升温速率在3.0 ℃/min以上,固化时间195 ℃≥60 min,全压压力450 PSI。

在压合时,各公司需根据的压机能力,选择相应的黑半固化片,选择合适的压合参数,才能确保压合后信赖性合格。

2.4.2 Pad与Pad上幅间距管控

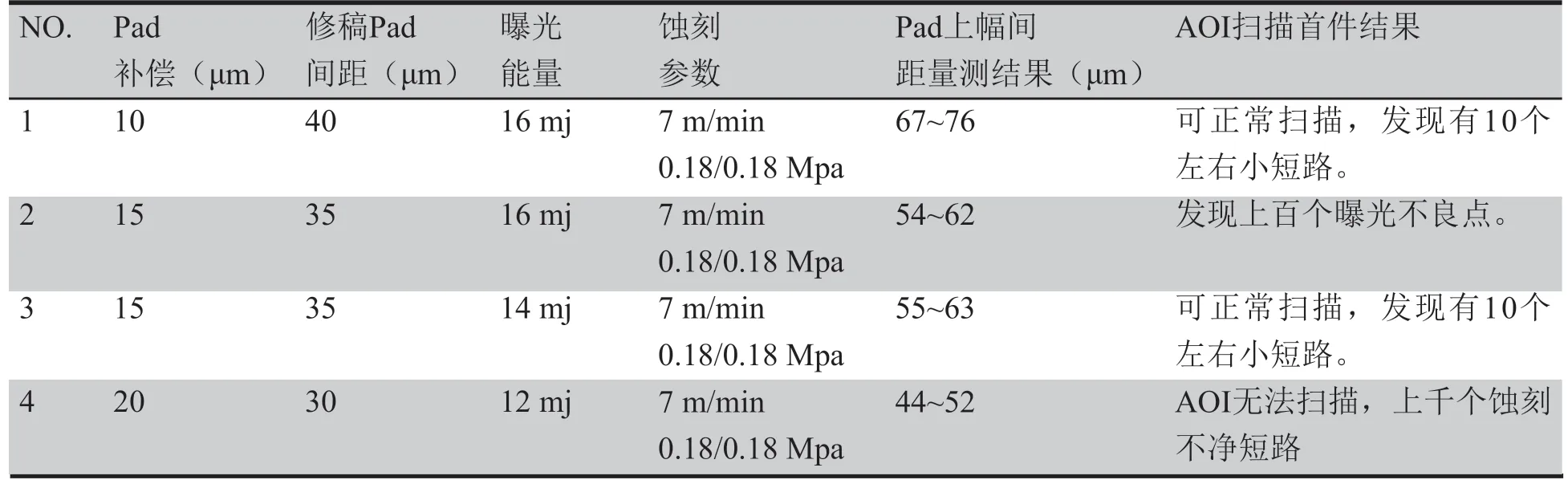

该产品需管控成品P ad与P ad上幅间距在60 μm±20%内,考虑后工序(防焊前处理+化金)的损铜量,蚀刻后Pad与Pad的上幅间距需管控在55 μm±11 μm ,对应的Pad与Pad下幅间距在40 μm~50 μm之间。此管控项的技术关键在于电镀后面铜厚度的控制,铜厚均为20 μm±5 μm,采用干膜是可隆LDI-7233,选择合理的Pad补偿大小、曝光、蚀刻参数,为此作了4种加工方案进行对比(见表1)。

小结:方案一,蚀刻后Pad上幅间距超出要求,不能满足该产品制作要求;方案二,蚀刻后Pad与Pad上幅间距合格,但16 mj曝光能量偏高,有曝光不良发生,不能满足该产品制作要求;方案三,蚀刻后Pad与Pad上幅间距在管控范围内,AOI扫描后报点少,能正常检修,满足该产品制作要求;方案四,蚀刻后Pad与Pad上幅间距合格,但修稿Pad间距30 μm,超出LDI-7233干膜的解析能力,出现大量蚀刻不净的问题,不能满足该产品制作要求。

2.4.3 盲孔对准度

该产品原稿盲孔环42.5 μm,盲孔所在 Pad与Pad原稿间距为50 μm,因LDI-7233干膜的解析能力可做到35 μm,故PAD补偿加15 μm补偿,确保间距为35 μm。补偿后盲孔环仅为50 μm,容易发生盲孔偏破的问题,这对盲孔对准度的要求很高。在曝光工序影响对准度的因素主要是曝光机、抓取的靶标类型和对位参数。故加工该产品,使用了对位精度高的奥宝全自动LDI曝光机,不同的对位靶标类型和对位参数,制作了几种对位方案,其结果见表2。

小结:不同类型靶标的对位精度从高到低排序为,环形靶>副靶孔>靶孔。因为环形靶与盲孔是激光机台用相同的涨缩系数一起加工出的,抓环形靶对位相当于抓盲孔对位,所以环形靶的对位精度最高。副靶孔和靶孔受到打靶机加工精度与激光机加工精度的叠加影响,对位精度不如环形靶;靶孔同时也是钻孔用的销钉孔,钻孔打销钉后靶孔有轻微的变形,其对位的精度不如副靶孔。另外,使用自动涨缩对位要好于使用固定涨缩,因为使用自动涨缩可避免不同板之间的涨缩差异。总之,对于加工盲孔对位精度要求很高的产品,需使用激光烧出的环形靶对位,若出现曝光机无法抓取环形靶的异常情形,可使用副靶孔对位,采用自动涨缩,可能会有小比例发生盲孔偏破问题。

表1 Pad与Pad上幅间距的制作方案及结果

表2 不同对位方案制作结果

3 产品封装方式

3.1 倒装COB封装

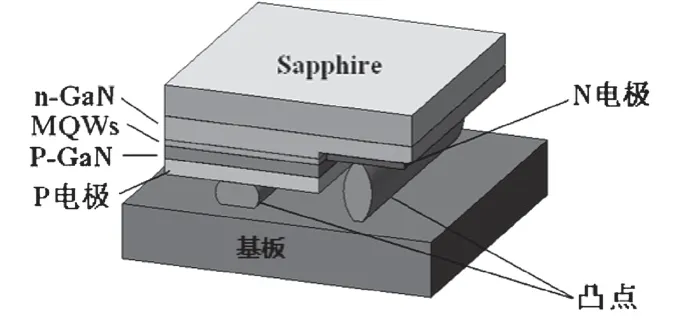

该产品采用倒装COB方式封装,倒装COB封装是指将RGB倒装芯片,使用固晶锡膏直接焊接在PCB灯面焊盘上,再进行灌封装胶、固化、切割,形成COB单元板,COB单元板进行装配形成显示单元(见图3)。

图3 倒装芯片

3.2 倒装COB封装特点

倒装COB封装技术可实现LED无引线芯片级封装,相对于传统的SMD封装方式,主要有以下三大优势:

3.2.1 超高可靠性

(1)倒装每个像素单元只需6个金属键合点,不焊引线,有效解决焊线虚焊,断线不良问题,可靠性进一步提升。

(2)电极与接板接触面积大,不但提高焊接牢固性,同时LED芯片热量直接通过焊点直接传导到基板,降低结温,提高器件寿命及色彩稳定性。

3.2.2 超高密度超高清显示。

(1)倒装COB时真正的芯片级封装,COB封装只有发光芯片尺寸限制,突破正装芯片的点间距极限,可以实现更高密度的解决方案。

(2)倒装结构的LED芯片,可以避开 P-GaN上透明导电层吸光和电极焊盘遮光的问题,提高芯片亮度,芯片面积占比更小,除发光芯片以外区域全部黑色,黑屏时更黑,可提高显示屏的对比度;

3.2.3 近屏体验更佳

(1)倒装产品没有打线,封装厚度更薄,可弱化模块间的彩线及亮暗线问题,近距离观看效果好;(2) 倒装芯片表面无遮挡,有良好的可视角度和侧视均匀性,能实现最大广角与最佳显示效果,可达到近180度完美的观看效果。(3)同等亮度功耗降低20%,同时屏体表面温度大幅降低,降低对近屏人员影响

4 应用黑半固化片的特点

传统拼接屏灯珠面均印刷哑黑油墨做底色,以衬托屏显效果,在防焊印刷过程中,油墨粘度、印刷位置、印刷垃圾、曝光垃圾等多因素影响,不同区域的油墨厚度差异较大,特别是基材上油墨厚度与线路上的油墨厚度差异,同时容易发生点状露铜、露基材等不良问题,导致底色一致性难以控制,影响组屏后的显示效果。该产品灯面使用黑半固化片代替哑黑油墨,压合后黑半固化片填充均匀性良好,不同位置的黑半固化片厚度差异可以控制在10%以内,黑半固化片的厚度也大于油墨厚度,故黑半固化片作为底色,其底色一致性强于哑黑油墨,组屏后有更好的显示效果。

5 结语

该产品采用倒装COB封装方式,组屏后有超高可靠性、超高密度和超高清显示,同时使用黑色半固化片做底色,可保证LED拼接板底色的一致性,组屏具有更好的显示效果,是Mini-LED拼接屏板的发展新方向。

——论传统对位教学两种体系的冲突