一款HDI板制作技术介绍

戴利华 寻瑞平 戴 勇 张华勇

(江门崇达电路技术有限公司,广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

印制电路板(PCB)行业是电子信息产品制造的基础产业,也是全球电子元件细分产业中产值最大的产业。PCB应用领域广泛,小到手机、家电,大到航天、深海勘探等大型设备,只要存在电子元器件,它们之间的支撑、互联就要用到PCB。据Strategy Analytics于2020年3月2日发布全球智能手机出货量预测报告显示,由于新冠肺炎导致购物者搁置其消费计划,该季度对智能手机的需求猛跌,这是智能手机行业有史以来最差的季度表现。令人欣慰的是,2020年第一季度全球5G智能手机出货量增至2410万部,远远超过2019年全年的1870万部,5G智能手机市场已经显示了强劲的增长态势,5G手机换机潮将势不可挡地到来。

可见,PCB企业即时错过了十年前4G智能手机的黄金潮流,在如今5G手机换机来临之际,布局手机类HDI(高密度互连)板仍然大有可为。本研究选取一款用于智能手机的HDI板产品,就其制作流程以及关键管控做了详细阐述,希望能够为业界同行提供一定的参考。

1 实验部分

1.1 产品特点

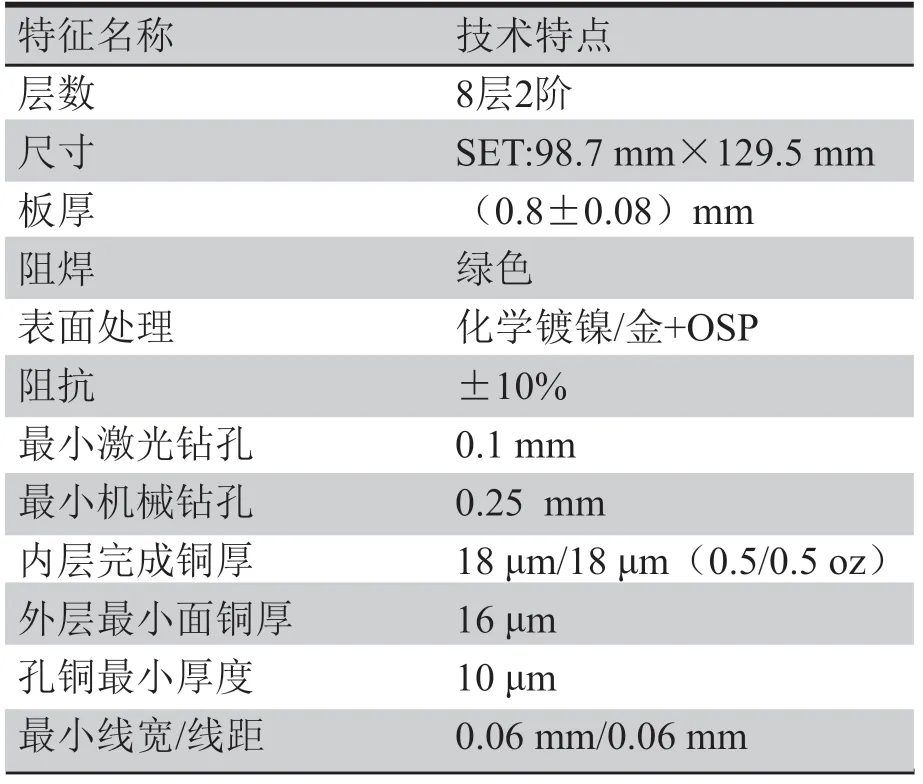

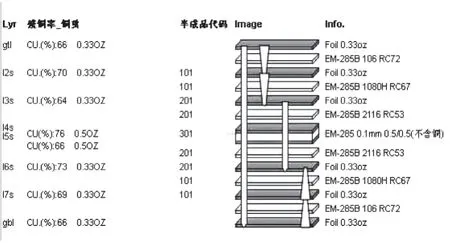

本研究产品案例为一款用于智能手机的8层2+4+2HDI板,其产品关键指标参数见表1,压合结构见图1,成品外观见图2。

1.2 制作工艺流程

本2+4+2 HDI板产品,需要经过3次压合,第一次将L3-L6进行压合,然后钻通孔,通过沉铜、板电使其形成电气导通。第二次是将前面压合的L3-L6子板与铜箔压合,经激光钻孔、填孔电镀形成高密度互连,经微蚀减铜、内层图形形成L2-L8子板;最后再将L2-L8子板与铜箔压合,得到完整的PCB板。具体流程如下。

表1 产品关键指标参数

图1 产品压合结构图

图2 产品成品外观

(1)L3-L6层的生产流程:开料→内层图形→内层蚀刻→内层AOI→棕化→压合1→内层钻孔→内层沉铜→内层板电→内层图形2→内层AOI2→棕化2

(2)L2-7层的生产流程:压合2→内层钻靶位孔→LDD棕化→激光钻孔→内层沉铜2→填孔电镀→微蚀减铜→内层图形3→内层真空蚀刻→内层AOI3→棕化3

(3)L1-L8层的生产流程:压合3→钻靶位孔→LDD(激光直接成孔)棕化2→激光钻孔2→外层钻孔→退棕化→外层沉铜→整板填孔电镀→外层图形→外层真空蚀刻→阻抗测试→外层AOI→阻焊塞孔→丝印阻焊/字符→丝印选化金油墨→沉镍金→退膜→成型→回流焊→测试→FQC1→抗氧化→FQC2→FQA→包装

1.3 过程风险评估

产品主要特点是铜厚薄、线路精细,整体制作难点如表2所示。

2 结果与讨论

2.1 阻抗值测量

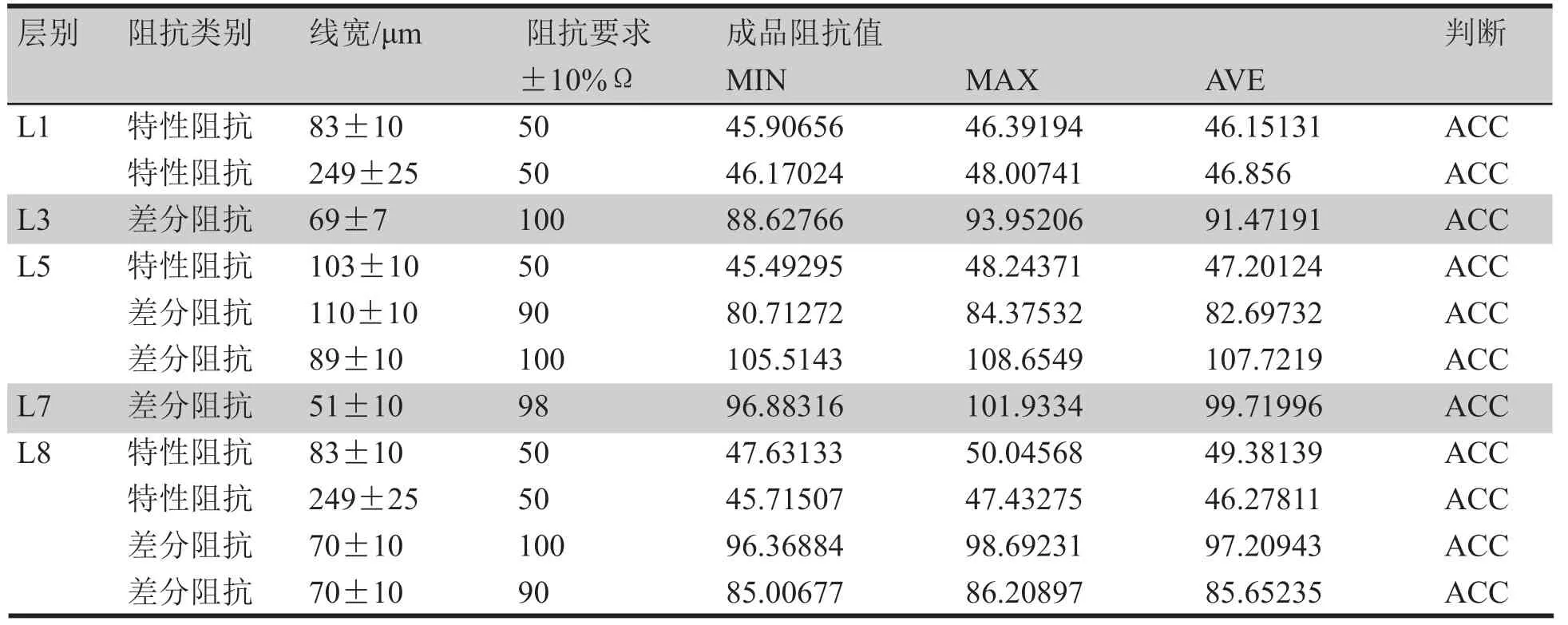

表3所示为产品生产过程中对产品阻抗线宽和阻抗值的测量结果。结果显示各层阻抗线宽都控制在设定范围内,没有出现超差现象;阻抗值都控制在±10%的设定范围内,表现合格。

2.2 电镀均匀性测量

产品生产过程中使用CMI铜厚测量仪采用均匀9点法对各层铜厚进行测量分析,测试板数量为4块,评估电镀面均匀性,铜厚测量位置示意图如图3,测量结果如图4。结果显示铜厚整体测量结果均在设定范围之内,测试结果为可接受,出现一个位置R值有超限现象。

2.3 钻孔精度测量

对钻孔面板和底板进行孔位精度Cpk分析,按照公差±50 μm计算Cpk值,测试结果见图5和表4。面板取最小孔径0.2 mm,钻孔数量145692,计算Cpk值为3.568,底板取最小孔径0.2 mm,钻孔数量145693,计算Cpk值为2.375,均满足>1.33的标准,钻孔精度合格。

2.4 可靠性测试

成品板打切片进行回流焊和热应力测试,检验产品的可靠性,测试条件及结果(见图6所示)。测试结果显示,所有切片均未出现分层、爆板、白斑、起泡、变色等不良现象,可靠性测试合格。

表2 产品制作难点

表3 产品阻抗线宽和阻抗值测量结果

图3 铜厚测量位置示意图

2.5 跟进生产情况

本款手机HDI板经打样试板合格后转批量生产,目前已投产4批,入库合格率分别为80.73%、89.16%、75.48%、95.69%,批次与批次之间良率波动较大,生产不稳定;对入库批次不良率进行分析统计。前4项不良为:外层开路、蚀刻不净、内短、残铜,前4项不良占整体不良为47.75%,为重点品质改善项目,据此作出的应对改善措施见图7所示。

3 结论

图4 铜厚测量结果

图5 钻孔靶位图(A:钻孔面部;B:钻孔底板)

(1)从本款2+4+2HDI板打样试板结果来看,制定的管控计划基本合理,产品各项方法检测正常;(2)从跟进批量生产来看,批次与批次之间良率波动较大,生产不够稳定,需根据不良分析统计结果,确定重点品质改善项目,据此作出改善措施并严格跟进;(3)在5G手机换机潮来临之际,PCB企业布局手机HDI板大有可为。

表4 钻孔精度Cpk计算结果

图6 产品可靠性测试结果

图7 产品可靠性测试结果