添加剂竞争吸附机理研究及通孔电镀应用

向 静,阮海波*,王 翀,陈苑明,何 为,杨文耀,石东平,赵 勇

(1.重庆文理学院电子信息与电气工程学院,重庆 402160;2.电子科技大学材料与能源学院,四川 成都 610054;3.重庆航凌电路板有限公司,重庆 402160)

随着电子产品向小型化、轻薄化、智能化发展,对高密度互连印制电路板、挠性印制电路板以及软硬结合板均提出了更高的要求[1-3]。铜层具有良好的导电性、导热性和机械延展性等优势,广泛用于电子信息产品中信号传输的互连结构,以实现电气信号传输[4-6]。电镀铜技术是实现互连结构的重要技术之一,目前被广泛应用于互连金属结构制作[7-8]。相比于化学镀铜技术,电镀铜能够获得更加致密和更厚的金属铜层[9-10]。电镀铜通孔是实现印制电路板(PCB)层间互连的主要途径之一,使得印制电路板从单面板到多层高精度电路板转换,因此通孔电沉积铜技术是当今PCB制造行业中至关重要的技术之一[11-14]。多样化的PCB带来了不同厚径比(从1∶6到32∶1)的通孔。通常情况下,通孔电镀铜的目的在于增加孔内金属导电铜层的厚度,以确保PCB中的铜互连结构的信号传输完整性与可靠性。目前,对于不同厚径比的通孔电镀条件和参数设置还缺乏系统化的分析,不同厚径比通孔电镀条件有所区别,如何快速获得不同通孔的最优化施镀条件有待进一步探究。此外,多物理场耦合技术具有高效性以及良好的可靠性,在研究电镀铜填充通孔和做电镀机理研究方面已经得到较为广泛的使用[15-17]。

本文以孔厚径分别为6∶1、1.6∶1和1∶5的通孔比作为研究对象,采用多物理场耦合的有限元方法,研究不同厚径比通孔内外电镀液对流过程和电流分布情况;结合电化学方法,获得含不同添加剂的电镀液体系的电化学行为;实施通孔电沉积测试,获得不同添加剂的电镀液体系下通孔电镀均匀性(TP),最终建立不同添加剂性能竞争吸附关系,为通孔电镀中添加剂筛选的提供理论指导。

1 实验

1.1 仿真模型设计

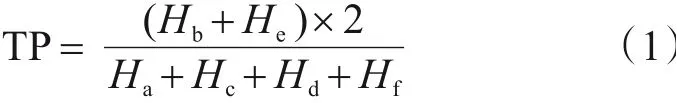

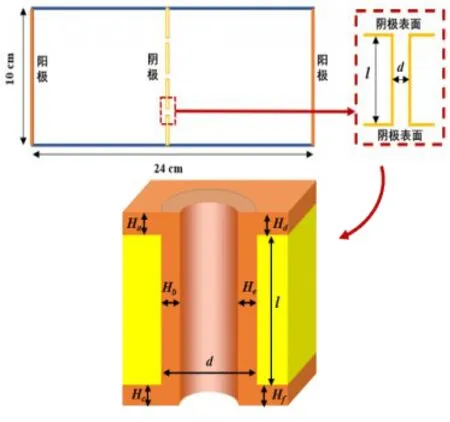

基于哈林槽实际尺寸和电镀参数结构建立的二维仿真模型和设置模拟参数,如图1所示。该模型结构主要由长方形的槽体、左右两边相同的金属铜阳极以及中间的阴极通孔测试板三个部分组成。本研究使用到的通孔厚径比包括1∶5、1.6∶1和6∶1。l为阴极通孔测试板的厚度,d为阴极通孔的孔径,则l∶d为通孔的厚径比。一般情况下,通孔电镀均匀性主要用均镀能力(Throwing Power,TP)来描述,其表达式如公式(1)所示。

式中:Hb和He分别表示通孔中心两侧的铜层厚度,Ha、Hc、Hd和Hf分别表示测试板面通孔外铜层厚度,如图1通孔3D示意图。TP值越大,代表电镀液电镀性能越好,也代表电镀通孔质量越好[18]。

图1 仿真模拟哈林槽中的通孔电镀示意图Fig.1 Schematic diagram of the simulation of through-hole plating in the Har cell

1.2 电化学测试

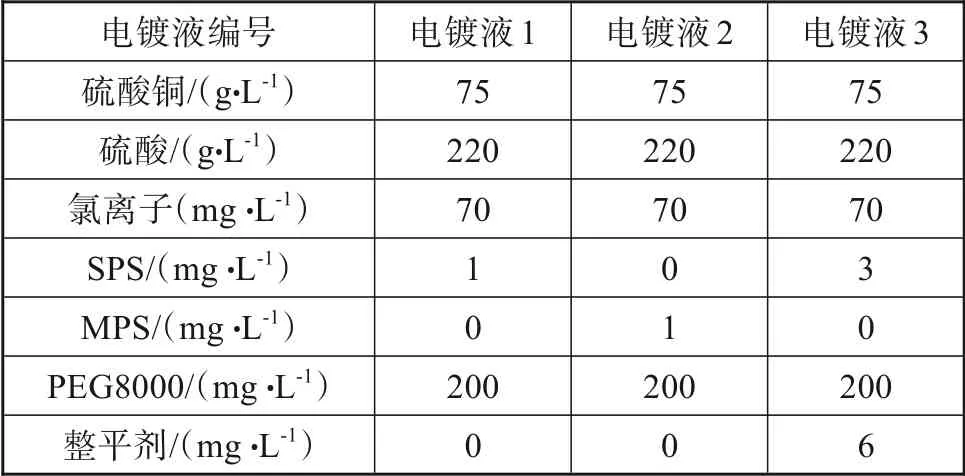

通孔电镀基础镀液(VMS)体系主要由75 g/L硫酸铜、220 g/L硫酸、70 mg/L Cl-组成,聚二硫二丙烷磺酸钠(SPS)和3-巯基-1-丙烷磺酸钠(MPS)作为加速剂,其浓度均为1 mg/L,抑制剂PEG8000的浓度为200 mg/L,整平剂以6 mg/L加入。

循环伏安法(CV)测试扫描区间从-0.685 V到1.2 V,RDE转速分别为200 r/min和2000 r/min,主要用来模拟电镀过程中通孔内外的强弱对流区,以观察流场对电镀液电化学性能的影响。

阴极极化曲线测试从开路电位负向扫描,区间为开路电位(OCP)+0.05 V~-0.55 V,转速控制在2000 r/min。

1.3 通孔电镀铜

采用尺寸为15 mm×5 mm的通孔测试板,其中板厚为1600 μm,通孔孔径为250 μm和1000 μm,以及测试板板厚(即通孔高度)为50 μm,孔径为250 μm,实现三种厚径比(6∶1,1.6∶1和1∶5)的通孔的电沉积测试。三种电镀液体系的组成见表1。通孔测试板电镀(3 A/dm2)60 min后,制作切片,采用金相显微镜观察通孔切片铜沉积形貌,评价通孔铜沉积性能。

表1 电镀液组成Tab.1 Components of the electroplating solution

2 结果与分析

2.1 不同厚径比的通孔数值模拟

2.1.1 厚径比通孔内电镀液流场的影响

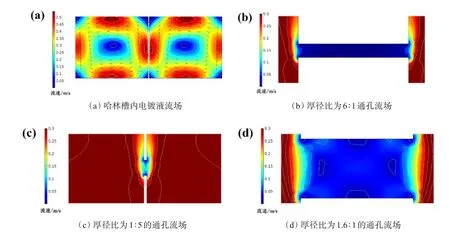

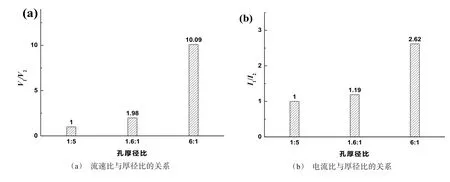

通孔的厚径比是指通孔的高度与通孔孔径的比值。在相同气泡流的条件下厚径比对通孔内外流场分布的影响,如图2所示。图2(a)为气泡流带动的哈林槽内电镀液的流场的示意图。阴极板两边均呈现涡流循环流动状态,阴极板和阳极板板面流速较大,两板的中间流速较小。对于高厚径比(6∶1)的通孔,孔口处有微弱的涡流形成,与孔口相比,通孔内部液体没有明显的流动,如图2(b);对于厚径比为1∶5和1.6∶1的通孔的中心有较为明显的流动,如图2(c)和2(d)。综上所示,通孔外的电镀液流速比通孔孔内的流速大。图3(a)为不同厚径比通孔内外电镀液流速比(V1/V2)分布情况,且与图2的结果基本一致。在相同的气泡流条件下,不同厚径比的通孔V1差异不大,故V1/V2的比值越大表明通孔孔中心的速度越小。图3(a)结果表明:随着厚径比的增加,通孔的V1/V2值增加,则孔中心的流速越小。

图2 不同厚径比通孔的流场仿真图Fig.2 Flow field simulation of through-holes with different thickness-diameter ratios

2.1.2 厚径比对通孔内电场的影响

由电流边缘效应(尖端效应)[19]可知,导体表面的同种电荷相互排斥,导致电荷集中分布在边缘(或尖端),使边缘处(或尖端处)的电场线分布高于中间的电场线分布。图3(b)为不同厚径比通孔内外电流比值情况。一般认为高电流区对应的电镀铜厚度较高,即尖端或者边缘的电镀铜层较厚。对于通孔而言,孔口的电流强度会高于测试板板面和通孔孔中心的电流强度。如对比三种不同大小的厚径比,发现最大厚径比(6∶1)的通孔的电流I1/I2值最大,最小厚径比(1∶5)的通孔I1/I2值最小,即厚径比的增加导致I1/I2值增大。换句话说,厚径比增加导致孔口电流增加,边缘效应更加明显,孔口的电镀铜厚度也较高,通孔中心的电镀加厚铜层厚度变难,高厚径比通孔的TP提高难度也变大。

2.2 电镀液体系的电化学分析

2.2.1 CV曲线

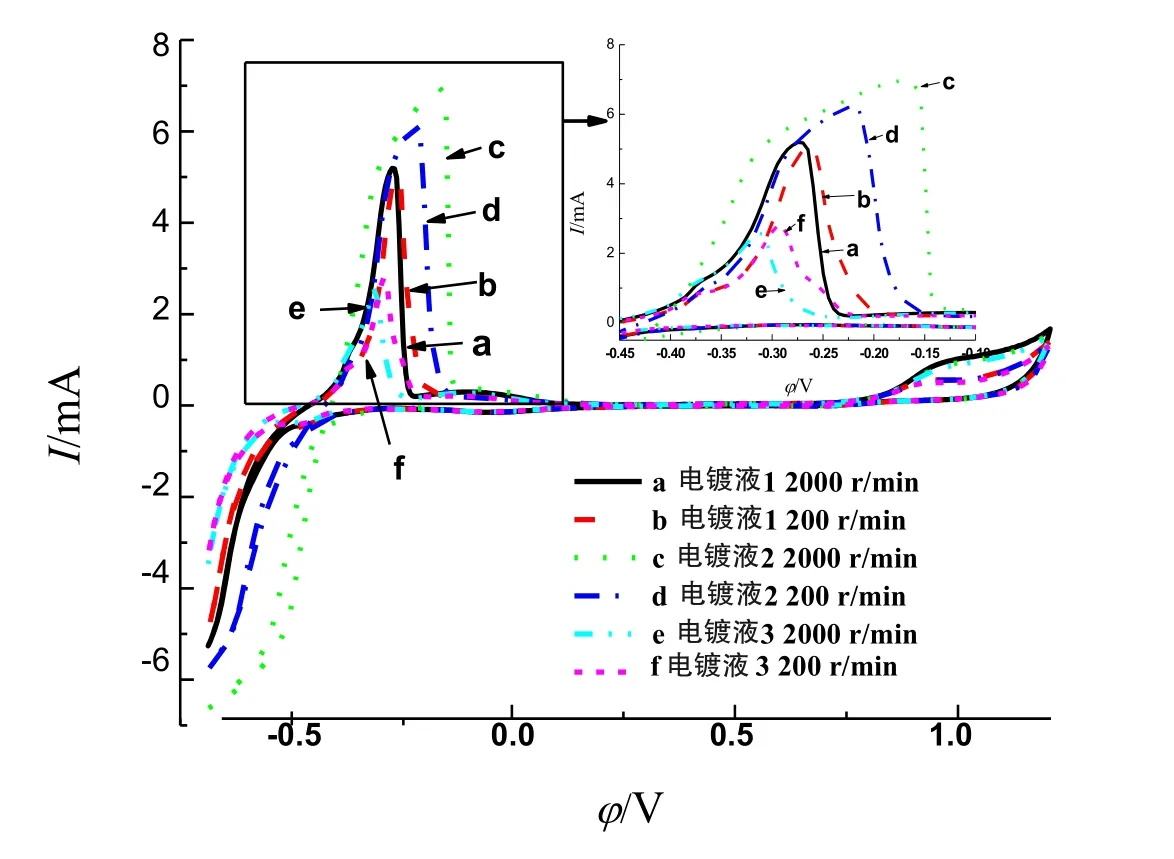

在电镀添加剂的研究中,循环伏安法一般通过铜氧化峰的峰面积大小来判断镀液的加速能力或者抑制作用[20]。图4为含有不同添加剂的三种电镀液的循环伏安法测试曲线。一方面,在2000 r/min转速下,电镀液2的铜氧化峰的峰面积最大,电镀液1的次之,电镀液3的最小,则含MPS的电镀液电沉积铜的速率最快,而含整平剂的电镀液电沉积铜的速率最慢。另一方面,相比于低转速(200 r/min),电镀液1和电镀液2在高转速下具有较高的铜氧化峰,但是电镀液3在高转速下具有较低的铜氧化峰。故对于电镀液1和电镀液2而言,随着转速的增加其加速作用越大,则对流增强有助于增加电镀铜厚增加;电镀液3中,对流的增强抑制了电镀铜的生成,则低对流有助于铜电沉积。结合图3结果可以观察发现:对于厚径比(6∶1)的通孔,孔口的流速较大,对流作用强,故整平剂的加入抑制了孔口的电镀加厚。对于厚径比(1∶5)的孔口,孔口和孔中心的对流相当,整平剂的存在对孔中心电沉积铜有一定的抑制作用。

图3 厚径比对通孔内溶液流场和电场的影响Fig.3 Effects of aspect ratios on flow field of through hole and current

图4 三种电镀液的CV测试结果Fig.4 CV curves of three plating solutions

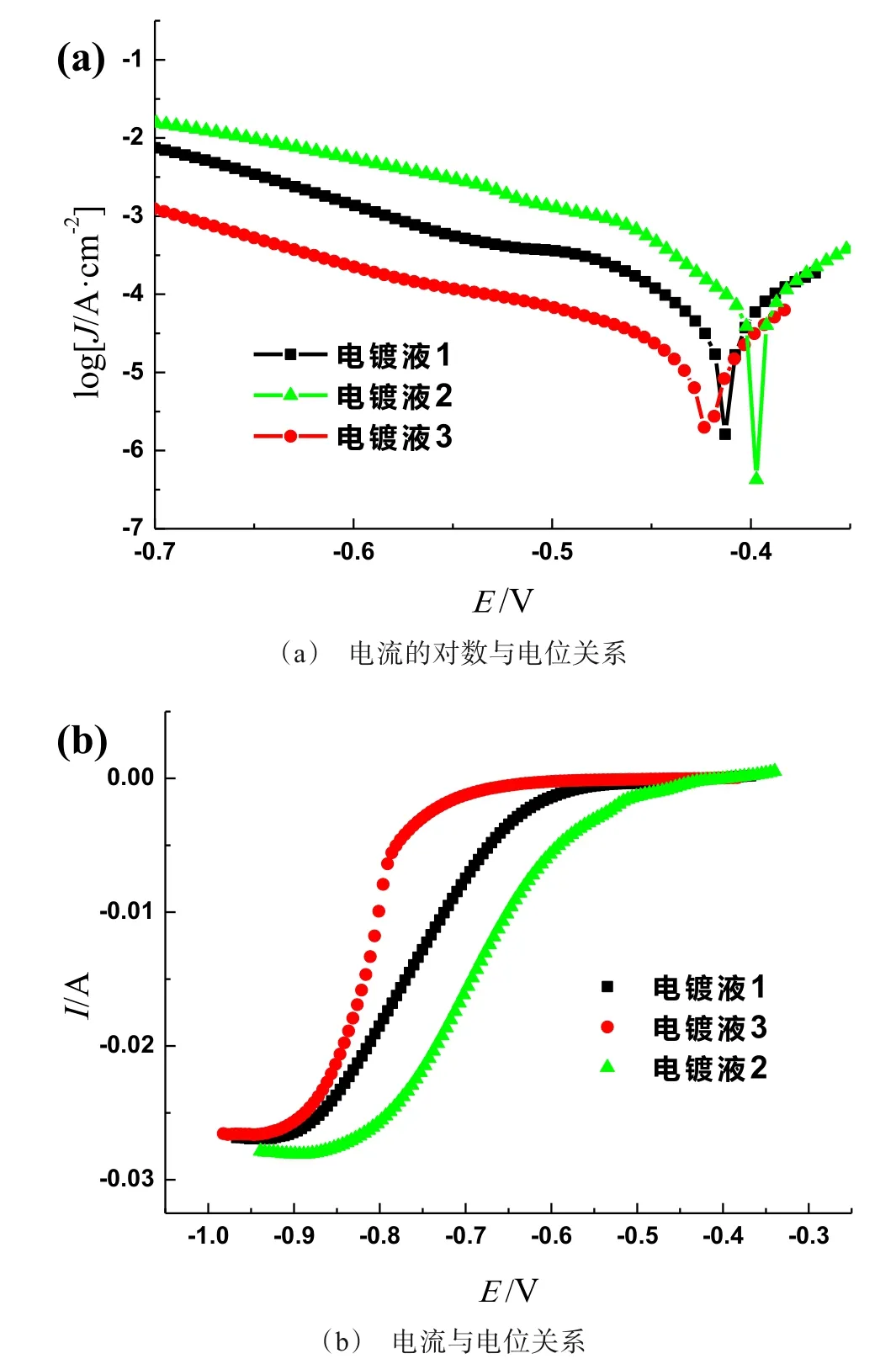

2.2.2 极化曲线

三种电镀液的阴极极化曲线如图5所示。图5(a)测得三种电镀液的开路电位,其中电镀液3的开路电位最负,电镀液1的次之,最后为电镀液2的。一般认为,开路电位越负,越难发生铜电沉积;反之,越容易发生铜电沉积[21]。故电镀液2发生铜的开路电位较低,容易发生电沉积,电镀液3的电位较负,铜电沉积受到抑制。图5(b)显示:随着电位的增加,电镀液2最先产生电流,电镀液3最后产生电流,则随着电位的增加,电镀液2最先发生电沉积,电镀液3最后发生电沉积现象。故加速剂MPS的加速效果高于SPS,整平剂对铜沉积具有抑制效果,其结果与图4循环伏安法结果一致。

图5 三种电镀液的阴极极化曲线测试结果Fig.5 Cathodic polarization curves of three electroplating solutions

2.3 通孔电镀测试

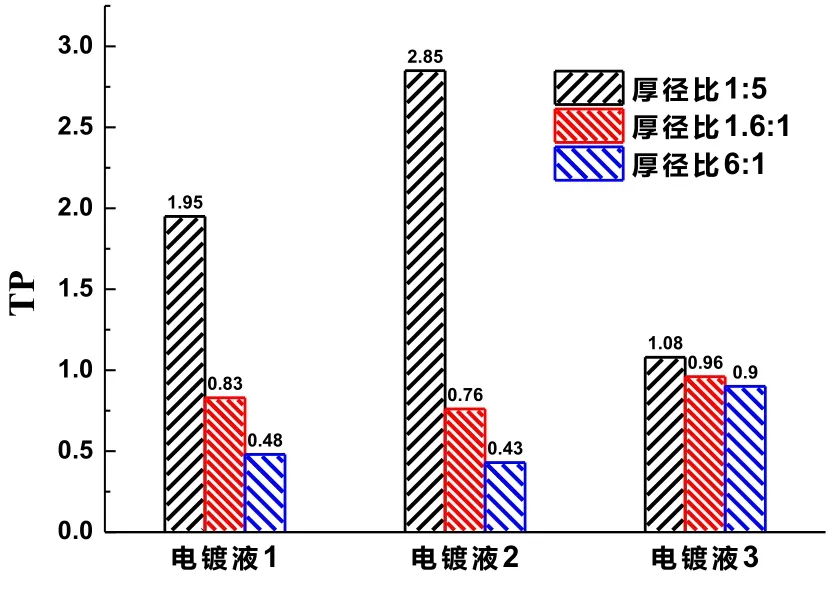

图6为三种电镀液中不同厚径比通孔电镀的TP值。对于厚径比为6∶1的通孔电镀,电镀液1~3的通孔电镀TP值分别是0.48、0.43、0.9,则电镀液3的通孔电镀性能最好,整平剂对较高厚径比(6∶1)的通孔电镀具有明显的优化作用。对于厚径比为1.6∶1的通孔电镀,电镀液1~3的通孔电镀TP值分别是0.83、0.76、0.96,三种电镀液的通孔电镀TP均有提高,其原因在于孔内外电镀液的对流比值和电流比值均减小。故在厚径比为1.6∶1的情况下,电镀液3的性能最好。对于1∶5厚径比通孔电镀,由于孔内外对流比值和电流比值进一步缩小,三种电镀液中的通孔电镀TP进一步升高,其中电镀液2的TP值高达2.85,电镀液1通孔电镀TP为1.95,孔内的电镀厚度高于面铜的厚度;电镀液3的通孔电镀TP为1.08,依然只有微弱上升,即加入整平剂后,电镀通孔的TP从1.95降低到1.08,整平剂对于低厚径比(1∶5)的通孔电镀具有抑制作用。结果表明:厚径比为6∶1和1.6∶1时,应该选用电镀液3类型的电镀液体系;厚径比为1∶5时,应该选用电镀液2类型的电镀液体系。

图6 三种电镀液中通孔电镀TP值Fig.6 TP of through-hole platings in three plating solutions

结合图4和图5不同电镀液的电化学测试表明:电镀液2的加速作用高于电镀液1,且低转速下(低对流情况下),电镀液2的加速效果会有明显下降;电镀液3在低转速下,整平剂的抑制作用降低,故整平剂的存在对厚径比较高的通孔电镀TP有提升的效果。综上所述,对于厚径比较高的(6∶1)的通孔,整平剂对通孔电镀具有促进作用,对于厚径比较低的(5∶1)的通孔,整平剂对通孔电镀具有抑制作用。

3 结语

上述多物理场耦合结果表明,三种孔径的通孔内外的对流情况和电流强度均有差异,厚径比越小,V1/V2的比值越小,I1/I2的值也越小。CV测试表明,整平剂在低转速下具有抑制铜沉积的能力下降,加速剂在高转速下,加速作用增强。极化曲线表明,整

平剂和加速剂对开路电位和沉积电位有影响,整平剂降低了铜沉积的电位,加速剂提高了铜测沉积电位。电镀实验表明,整平剂对低厚径比通孔电镀TP具有抑制作用,对高厚径比通孔电镀TP具有促进作用;反之,加速剂对高厚径比具有抑制作用,对低厚径比通孔电镀TP具有促进作用。