MSA镀液带出回收系统对电镀锡液消耗的影响

尚元艳,王志登,谢志刚

(上海梅山钢铁股份有限公司,江苏 南京 210039)

电镀是镀锡产线的一个非常重要的工序,是后续软熔、钝化工艺获得优质电镀锡产品的基础。甲基磺酸(MSA)盐镀锡是近年来出现的高速镀锡新电技术,该镀锡液无毒,在自然条件下能够完全降解,废水处理简单。与目前国内主流的苯酚磺酸(PSA)体系相比,MSA镀液具有导电性能好、分散能力强、深镀能力好、电流密度范围宽[1-2]、镀液锡离子浓度低、锡泥量少等诸多技术优势,在国外已取得较广泛的应用。在国内已有梅钢、首钢、沙钢、中粤、友富电镀锡机组在使用该技术。

MSA镀液由化学品和主原料锡组成,为降低MSA镀液的使用成本,生产过程中要进行镀液的带出回收。MSA镀液化学品组成包括甲基磺酸、添加剂、抗氧化剂,成本较高,国外镀液化学品吨钢消耗成本为16元人民币左右,国内的MSA镀液化学品吨钢消耗要高于这个水平,分析原因主要是由于镀液化学品的带出回收效率不高引起的。镀液损失不但带来锡液化学品成本的升高,同时也带来锡耗的上升。主原料锡是不可再生资源,最近10年间锡粒的价格在每吨(1~3.3)万美元之间波动。它是镀锡机组的重要成本指标之一,降低镀层超标耗率意味着降低生产成本。从锡的消耗方向分析,影响镀层超标耗率的因素有板面镀层超差、锡泥发生率及镀液损失,一般情况下,经过几年的生产运行,镀锡机组的跑冒滴漏已基本解决,但由于机组镀液带出回收系统不合理,造成镀液带出回收效率不高而引起的镀液损失这类隐性问题却没有引起足够重视。因此生产上提高MSA镀液的带出回收效率对节约镀液成本尤为重要。

本文以一电镀锡机组MSA镀液带出回收系统为例,介绍目前MSA镀液带出回收系统普遍存在的问题,并对提高该钢厂的镀锡镀液回收效率提出改造建议。

1 MSA镀液带出回收系统现状及对镀液消耗的影响

一般镀锡线都有镀液带出回收系统,作用是回收从电镀槽带出的电镀液,减少电镀液的带出损失,降低电镀液物料消耗,尤其是贵金属锡的消耗。

1.1 镀液带出回收系统现状

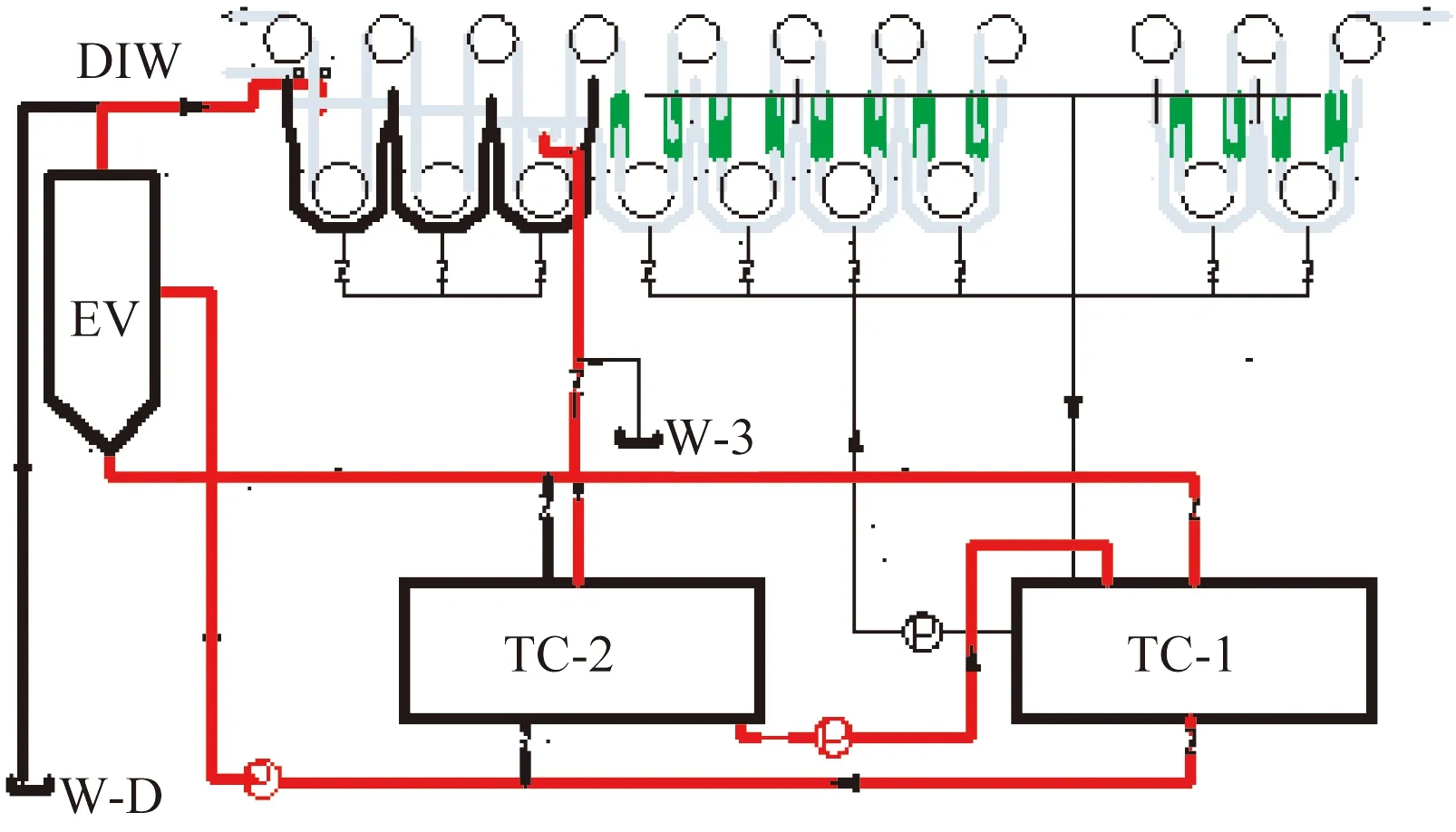

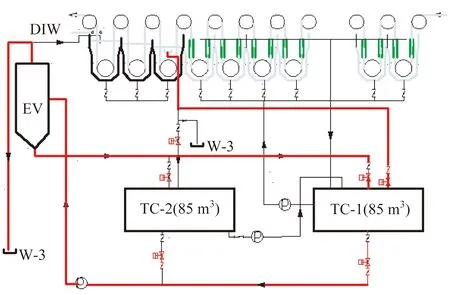

电镀锡机组镀液带出回收系统按图1红色方式运行:电镀后的带钢进入电镀后三级逆流漂洗槽,带钢运行方向与去离子水运行方向相反,去离子水从三级逆流漂洗槽3#槽进入,溢流到1#漂洗槽后,与冲洗下来的电镀液经溢流口一起进入电镀液存储槽(TC-2)。蒸发器对TC-2中回收的稀镀液进行蒸发浓缩,蒸发水进入废水坑,浓缩镀液回TC-2,生产中每班通过泵PC-2从TC-2取一定体积的浓缩后的电镀液到电镀循环槽(TC-1)中,补充TC-1因电镀液的带出引起的液位降低。原则上冲洗水流量设定=蒸发器实际蒸发水量+TC-2到TC-1中的移液量,即每天从TC-2到TC-1中的移液量大概是4~8 m3,蒸发器的蒸发能力与加入冲洗水流量大体相当。

图1 某钢厂电镀锡机组镀液带出回收系统图

1.2 镀液回收系统对镀液消耗的影响

(1) TC-2体积大,不利于镀液的浓缩回收。该TC-2体积为85 m3,机组最初设计时既具有存储TC-1镀液功能,又具有镀液回收存储的功能。TC-2作为镀液存储槽是合适的,但作为镀液带出回收槽存在一定缺陷,因为液位要大于20 m3蒸发器才能开始工作,至少有20 m3回收的稀镀液保留在TC-2中,带出回收的镀液不能被TC-1及时利用。遇到TC-1检修清罐,TC-1的镀液要存放到TC-2,TC-2回收的镀液因不满足TC-1中镀液浓度管控的要求而排空,造成很大浪费。

(2) 蒸发器设计的蒸发能力不具备处理镀液回收系统异常时的能力。根据现有的镀液回收设备布置及回收方式,在正常镀液回收状态下,TC-2液位在25 m3附近±5 m3波动。TC-2中液位一旦偏离正常水平,就很难再恢复正常液位。从图2的TC-2液位的监控数据可以看出,TC-2液位处于不稳定水平;除了蒸发器蒸发能力下降不易监控到外,引起TC-2液位不稳定的因素有:①各班设定的脱盐水量差异。②发生事故。如:1#漂洗槽溢流口挡板损杯,为保护沉没辊,设定脱盐水量加大,超出了蒸发器的设计蒸发能力。③钢板上出现小白点时,三级逆流漂洗(12 cm3)重新充水前排空到TC-2。这些因素都导致TC-2液位升高,正常回收镀液又一次被稀释,回收率降低。

(3) 电镀液游离酸带出量低,回收镀液中锡泥含量高。根据TC-1、TC-2中回收镀液检测数据(表1)可以看出,镀槽中电镀液存在组分的不均衡带出现象,尤其是游离酸,TC-2回收镀液的游离酸浓度相对较低,均值为10 mL/L。TC-2中锡离子由于存储过长时间水解程度要重,镀液混浊,锡泥较多,图3实验室试验结果证明了这一现象。图3为实验室配制含不同游离酸浓度(1#镀液样中MSA浓度为9.374 mL/L,2#镀液样中MSA浓度为53.23 mL/L)的两个镀液样在静置状态下Sn2+浓度随时间的变化趋势。锡泥较多,一方面会增加锡耗,另一方面会带来蒸发器板式热交换器运行的不稳定,导致蒸发器蒸发能力下降。

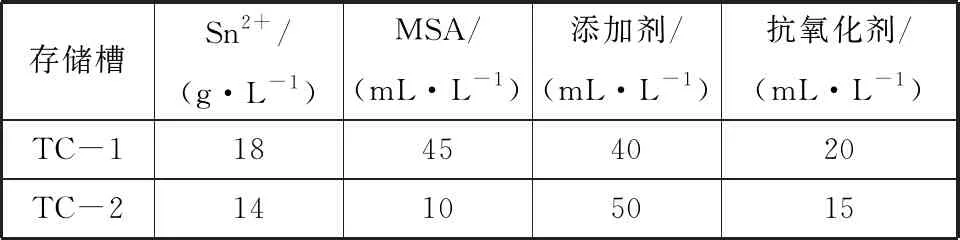

表1 TC-1和TC-2中镀液各组分浓度高低比较

图3 实验室中含不同游离酸浓度的1#和2#镀液样中Sn2+浓度随时间的变化趋势

2 镀液带出回收系统回收效率提升方案

为提高电镀锡机组镀液带出回收效率,降低镀液成本,根据现有设备状况,提出两种镀液带出回收效率提升方案。

(1)方案一为原有的系统不变,仅通过操作方式改变来提升镀液的带出回收效率,如图4红色线图所示。去离子水从三级逆流漂洗槽3#槽进入,溢流到1#漂洗槽后,与冲洗下来的电镀液一起进入TC-2。TC-2中回收的稀镀液通过泵连续抽到TC-1,蒸发器对TC-1中的镀液直接蒸发浓缩,浓缩后镀液回TC-1,直接参与电镀,蒸发水用做三级逆流漂洗水。

图4 镀液带出回收系统回收效率提升优化方案一

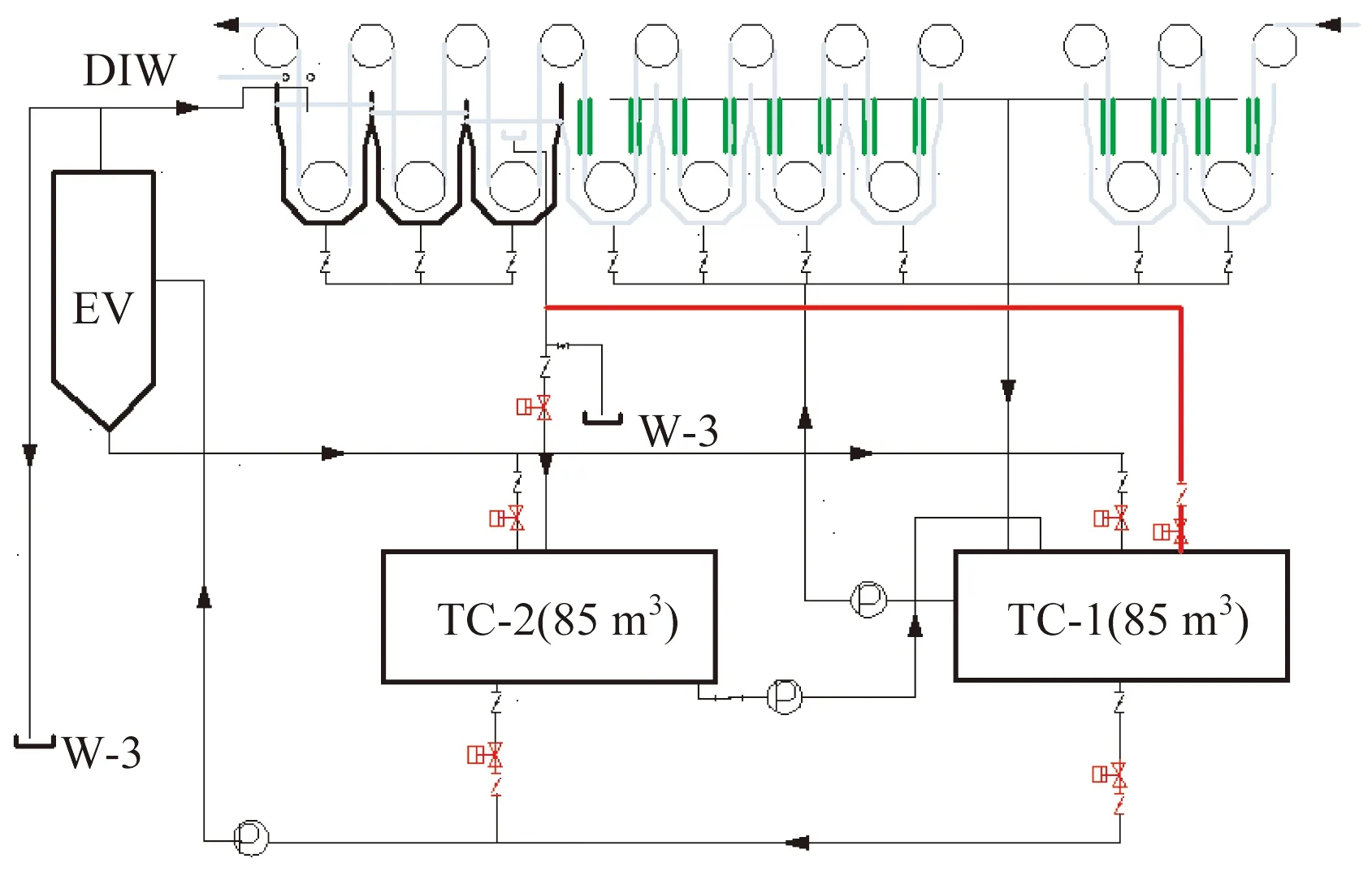

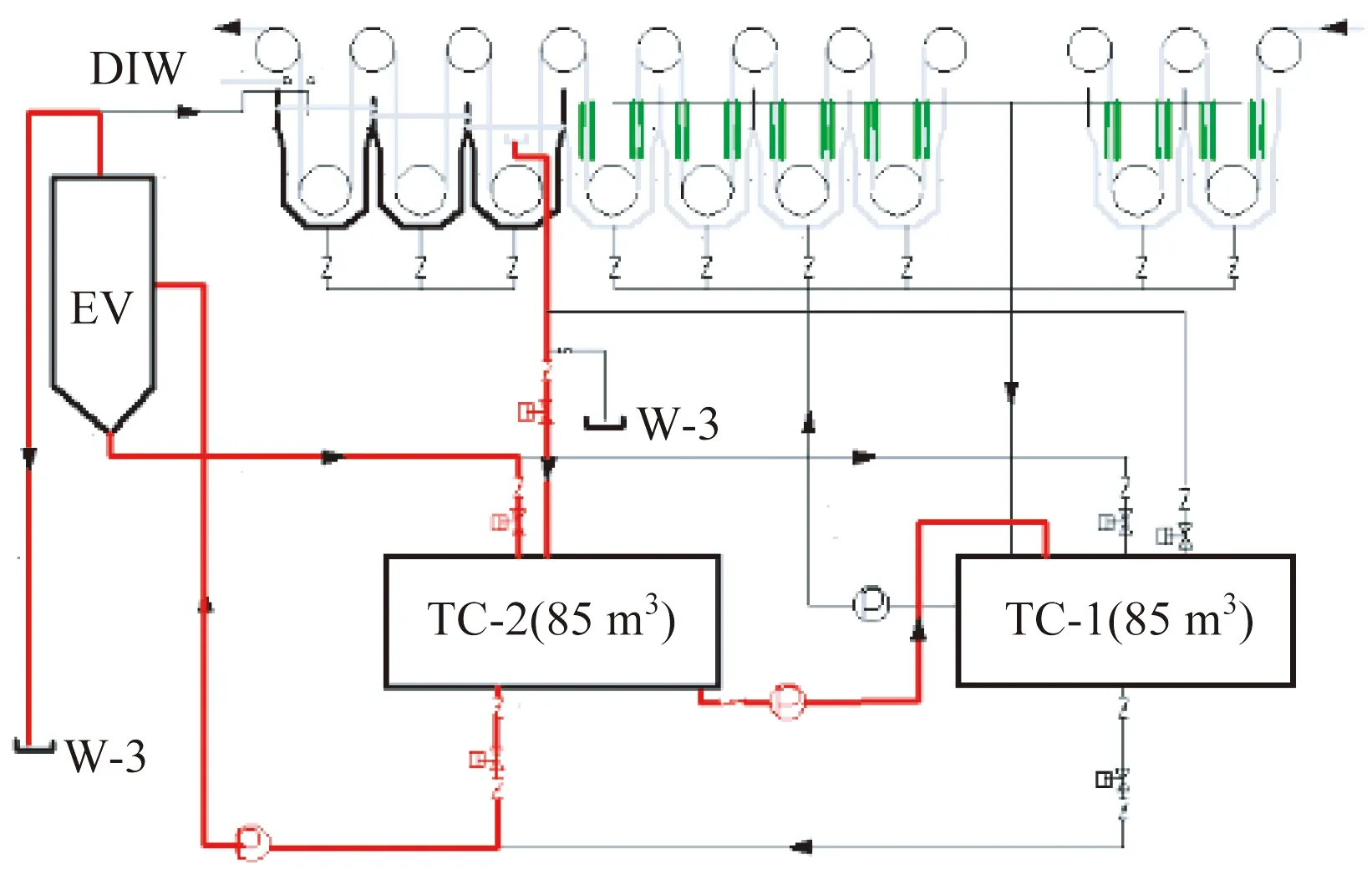

(2) 方案二在原有的镀液带出回收系统基础上,增加从三级逆流漂洗到TC-1的管路和阀门。图5红色为系统改造增加部分。镀液回收系统正常时采用TC-1蒸发回收,回收系统故障时采用TC-2蒸发回收。

图5 镀液带出回收系统回收效率提升优化方案二

为方便操作实现,自动阀采用程序控制,回收系统根据TC-1开机循环后允许的液位范围采用自动切换操作,因此,相关管路需增加自动控制切断阀。为保持 TC-1液位的安全性,需增加TC-1循环工作时高低液位报警功能,28 m3≤LL≤32 m3。操作模式有手动和自动两种,手动模式下限定带出回收只能在TC-2中操作。

方案二运行示例如下:开机后镀液带出回收采用TC-1回收,当TC-1液位为28 m3≤LL≤32 m3时,镀液带出回收采用TC-1回收,如图6所示;当镀液液位达到32 m3时,高液位报警,镀液带出回收通过自动阀及程序切换到TC-2回收,如图7所示。生产继续,回收系统故障排除后,当TC-1液位降为28 m3时,低液位报警,回收系统切换到TC-1回收。处理回收系统异常时也可以用手动操作,避免由于TC-1液位升高影响正常生产。

图6 镀液带出回收系统改造后TC-1回收示意图

比较两种镀液回收效率提升优化方案,方案一优点是不需要改变系统、增加设备,镀液回收系统正常工作时,仅通过操作方式改变来实现镀液回收效率提升;缺点是当镀液回收系统异常时,TC-2液位上升,原先正常回收的镀液又一次被稀释,回收效率降低。方案二的优点是不但解决回收镀液及时有效利用问题,而且解决了蒸发器不具备处理镀液回收系统异常时的能力(将镀液回收系统正常回收与异常回收区分开来)问题;缺点是需要镀液回收系统简单改造,增加投资。

图7 镀液带出回收系统改造后TC-2回收示意图

综上所述,针对该电镀锡机组镀液回收的现状,方案二对镀液带出回收效率提升及生产安全性具有优势。

3 结论

该电镀锡机组镀液带出回收系统与镀液消耗有直接关系,是机组MSA镀锡液消耗高的主要原因。评估该镀锡机组的镀液带出回收的现状,建议选取方案二作为镀液带出回收效率提升改造方案。