双酶糖化协同蜂蜜接合酵母发酵黄酒的工艺

张敏倩,刘功良*,余洁瑜,白卫东,贾爱娟,何松贵

1. 仲恺农业工程学院轻工食品学院(广州 510631);2. 广东美味鲜调味食品有限公司(中山 528437);3. 广东省九江酒厂有限公司(佛山 528203)

黑糯米中蛋白质、维生素和矿物元素等含量高于普通白糯米[1-2],是一种具有延缓衰老、增强免疫力、保护心血管、改善睡眠等保健功效的健康食品[3-5]。目前,黑糯米的加工方向主要有黑糯米酒、保健饮品、食品增稠剂、黑米产品等。其中,黑糯米酒因其极高的营养价值及保健作用而深受消费者欢迎[1]。

客家黄酒的传统酿造工艺具有工艺复杂[6]、周期长导致的生产效率低下、劳动强度高等特点。为了缩短发酵周期、减少发酵阶段的杂菌生长[7-8]、降低成品酒批次间的不稳定因素,试验以黑糯米为原料,采用双酶糖化的方法代替传统酿酒阶段中的拌曲阶段,添加α-淀粉酶进行液化后加入糖化酶糖化得到还原糖,并在适当环境条件下添加蜂蜜接合酵母进行酒精发酵。通过单因素和正交试验设计得出黑糯米酒的最佳酿造工艺条件,旨在保证黑糯米酒品质的前提下减少传统生产工艺的繁琐性与不稳定性,更好地控制甜酒的风味和营养成分,改善操作环境[9-10]。

1 材料与方法

1.1 材料与仪器

黑糯米(市售);α-淀粉酶(山东隆科特酶制剂有限公司);糖化酶(上海阿拉丁生化科技股份有限公司);蜂蜜接合酵母(实验室自行筛选的菌株);硫酸铜、酒石酸钾钠、葡萄糖、浓盐酸、甲醛、邻苯二甲酸氢钾(天津大茂化学试剂厂);次甲基蓝、酚酞指示剂(西陇化工股份有限公司);氢氧化钠(天津市福晨化学试剂厂);甲基红(广州化学试剂厂);所有试剂均为分析纯。

HWS 12电热恒温水浴锅(上海一恒科学仪器有限公司);SW-CJ-2 FD超净工作台(苏州安泰空气技术有限公司);HZQ-C恒温培养摇床(哈尔滨市东明医疗仪器厂);DHP-9602电热恒温培养箱(上海一恒科学仪器有限公司);LX-B 50 L高压灭菌锅(合肥华泰医疗设备有限公司);JJ 600电子分析天平(广州市正一科技有限公司);WA.91-HJ 7电子万用炉(北京卓川科技有限公司);WA.91-HJ 7加热套电炉(北京卓川科技有限公司);0-40酒精比重计(余姚市方桥实验仪表厂)。

1.2 试验方法

1.2.1 黑糯米酒的酿制流程

1.2.2 单因素试验方法

1.2.2.1 液化时间对总糖的影响

称取200 g煮熟的黑糯米,添加α-淀粉酶20 U/g(酶活力单位40 000 U/mL),即添加α-淀粉酶0.1 mL,于75 ℃水浴条件下液化,每20 min取样1次测定总糖含量(3 h后可每隔40 min取样测1次)。

1.2.2.2 液化温度对总糖的影响

将5个装有100 g黑糯米的锥形瓶分别水浴加热保温至70,75,80,85和90 ℃,加入α-淀粉酶20 U/g进行液化。在方法1.2.2.1的最佳液化时间基础上液化至结束,取样测定总糖含量。

1.2.2.3 糖化时间对总糖的影响

将5个装有100 g黑糯米的锥形瓶,在方法1.2.2.2液化最佳条件的基础上液化至结束并冷却,水浴保温至60 ℃,再添加糖化酶140 U/g(酶活力100 000 U/mL)即添加糖化酶0.15 mL,糖化30 h,每隔5 h取样测定总糖含量。

1.2.2.4 糖化温度对总糖的影响

将5个装有100 g黑糯米的锥形瓶,在方法1.2.2.1和1.2.2.2液化最佳条件的基础上液化至结束并冷却,分别水浴保温至50,55,60,65和70 ℃,在步骤1.2.2.3最佳糖化时间的基础上加入糖化酶140 U/g水浴保温至糖化结束,取样测定总糖含量。

1.2.2.5 α-淀粉酶添加量对黑糯米酒发酵的影响

在方法1.2.2.1~1.2.2.4基础上,分别选取α-淀粉酶添加量8,16,24,32和40 U/g进行液化、糖化酶140 U/g糖化至结束,接种量体积分数20%的蜂蜜接合酵母,放置恒温培养箱于28 ℃条件下恒温培养10 d。前发酵结束后测其总糖含量、总酸含量以及酒精度。

1.2.2.6 糖化酶添加量对黑糯米酒发酵的影响

在方法1.2.2.1~1.2.2.5基础上,加入适量的α-淀粉酶液化,液化结束后分别添加糖化酶110,130,150,170和190 U/g糖化至结束,接种量体积分数20%的蜂蜜接合酵母,放置恒温培养箱于28 ℃条件下恒温培养10 d,前发酵结束后测其总糖含量、总酸含量、酒精度。

1.2.2.7 蜂蜜接合酵母接种量体积分数对黑糯米酒发酵的影响

在方法1.2.2.1~1.2.2.6基础上液化糖化后,分别接种量体积分数5%,10%,15%,20%和25%的蜂蜜接合酵母,放置恒温培养箱于28 ℃条件下恒温培养10 d,前发酵结束后测其总糖含量、总酸含量及酒精度。

1.2.3 各项指标检测方法

总糖测定,采用费林法,参照GB/T 13662—2008《黄酒》执行;总酸测定,采用酸碱滴定法,参照GB/T 13662—2008《黄酒》执行;酒精度测定,采用酒精计法,参照GB/T 13662—2008《黄酒》执行。

2 结果与分析

2.1 液化工艺条件的确定

2.1.1 液化时间对总糖的影响

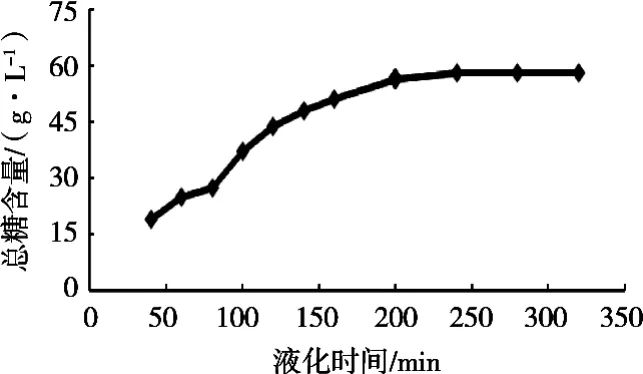

由图1可知,液化时间对总糖含量的影响较为显著。在液化过程中,随着液化酶解时间增长,糖液中总糖含量呈现上升趋势,液化酶作用在200 min内能达到理想的效果;液化时间大于200 min后,糖液总糖度上升趋势开始变缓,这是由于底物大部分被酶解,故酶解时间的增长也不会使总糖含量明显上升。为了节约时间资源,提高酶解效率,取最佳液化时间为200 min。

图1 液化时间对总糖的影响

2.1.2 液化温度对总糖的影响

由图2可知,液化温度70~80 ℃时,随温度升高,糖液中总糖含量增加;液化温度80~90 ℃时,随温度升高,糖液中总糖含量降低。这是由于α-淀粉酶的活性受温度影响较大,低于最适温度时,酶解效率随温度升高而增大;高于最适温度时,随着温度升高,酶开始变性失活导致酶促反应速率降低,从而淀粉被酶解的量减少,故糖液总糖含量降低。因此,最佳液化温度为80 ℃,总糖含量可达54 g/L。

图2 液化温度对总糖的影响

2.2 糖化工艺条件的确定

2.2.1 糖化时间对总糖的影响

由图3可以看出糖化时间对总糖含量影响显著。在糖化过程中,随着糖化酶酶解时间增加,糖液中的总糖含量在25 h内呈现上升趋势,25 h后趋于平缓。25 h后糖化时间增加对总糖含量的影响不显著。因此,最佳糖化时间为25 h。

图3 糖化时间对总糖的影响

2.2.2 糖化温度对总糖的影响

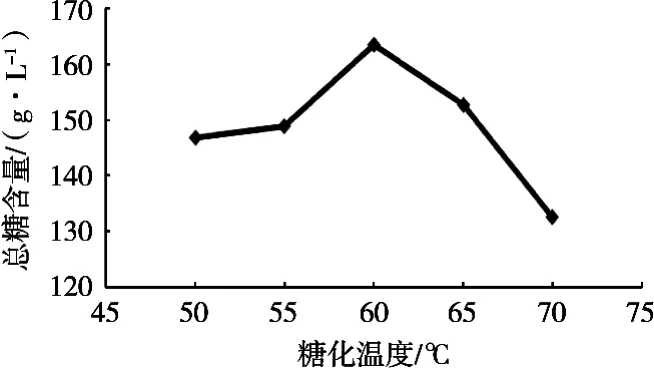

由图4可知,糖化温度50~60 ℃时,随温度升高,糖液中的总糖含量增加;糖化温度60~70 ℃,随温度升高,糖液中总糖含量降低。这是由于糖化酶的活性受温度影响较大。低于最适温度时,酶解效率随温度升高而增大;高于最适温度时,随着温度升高酶变性失活使酶促反应速率大大降低,从而减少淀粉被酶解的量致使糖液总糖含量降低。因此,最佳糖化温度为60 ℃,总糖含量可达163.4 g/L。

图4 糖化温度对总糖的影响

2.3 α-淀粉酶添加量对黑糯米酒发酵的影响

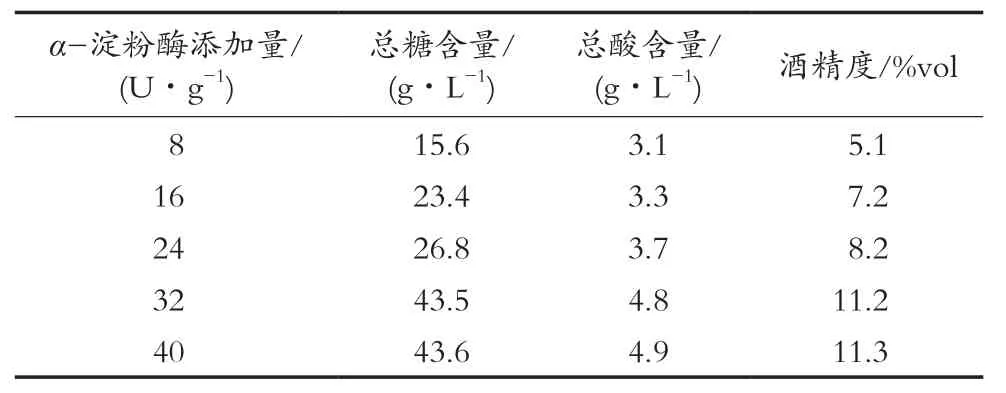

由表1可知,α-淀粉酶添加量8~32 U/g时,总糖、总酸的含量及酒精度随着α-淀粉酶添加量的增加而升高;α-淀粉酶添加量超过32 U/g时,总糖、总酸的含量及酒精度均变化不大。分析其原因可能是:1)随着α-淀粉酶添加量增大,淀粉被酶解成酵母可利用的还原糖则越多,总糖含量越高,发酵产酸则越多,这可能是因为产酸菌利用酵母菌糖化得到的大量还原糖进行自身繁殖并代谢产酸,使得酒体中总酸含量上升,但α-淀粉酶添加量超过32 U/g时,没有更多的作用底物,所以总糖含量基本不变,总酸含量也几乎维持不变;2)随着α-淀粉酶添加量增大,淀粉被酶解成酵母可利用的还原糖则越多,在无氧条件下,酵母利用还原糖发酵生成酒精,致使酒精度提高,但α-淀粉酶添加量超过32 U/g时,没有更多的作用底物,所以总糖含量基本不变,酒精度也几乎维持不变。

表1 α-淀粉酶添加量对黑糯米酒发酵的影响

因此,α-淀粉酶添加量过少,低糖浓度的糖液不利于酵母发酵产生酒精;α-淀粉酶添加量过多则造成资源浪费(酶成本高)。因此,选择32 U/g为最适的α-淀粉酶添加量。

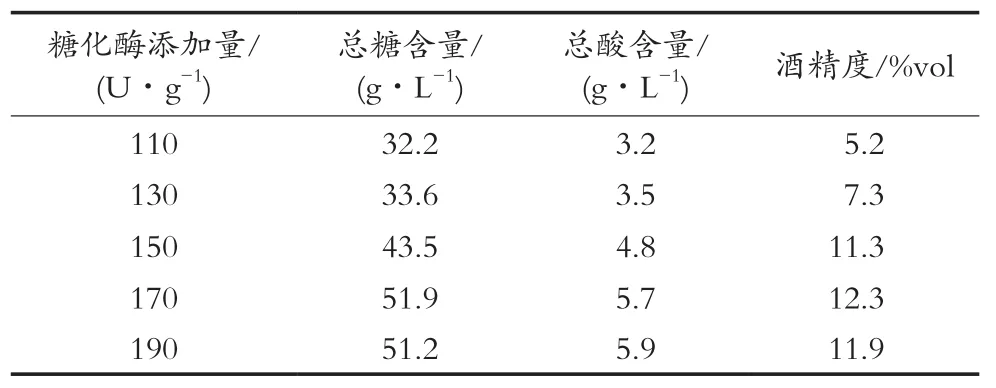

2.4 糖化酶添加量对黑糯米酒发酵的影响

由表2可知,随着糖化酶添加量增大,黑糯米酒的3项指标均是先增大后趋于平缓;糖化酶添加量170 U/g时,总糖含量及酒精度达到最高值;糖化酶添加量大于170 U/g,总酸含量有小幅减少,这可能是因为酒体中总酸含量达到一定量后,不耐酸微生物大量衰亡,微生物代谢活动均比较缓慢,致使各层酸的生成幅度不大而造成总酸含量小幅减少[11]。

为防止资源浪费,得到较高酒精度黑糯米酒,最适糖化酶添加量选择170 U/g为宜。

表2 糖化酶添加量对黑糯米酒发酵的影响

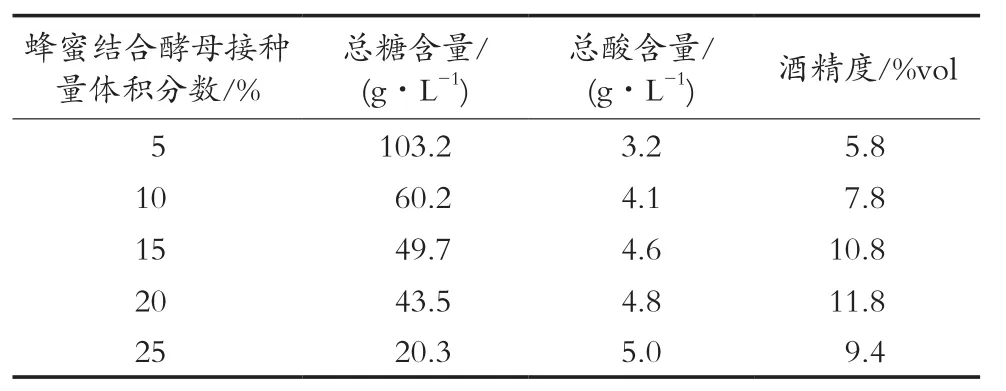

2.5 蜂蜜接合酵母接种量体积分数对黑糯米酒发酵的影响

从表3可知,总糖含量随着酵母接种量体积分数的增大而减小。这是由于在同一时间内,相对较多的酵母菌利用糖液中的糖类物质转化为酒精,导致糖液糖度降低。此外,酵母接种量体积分数过大时,发酵液中大多数糖被酵母用于自身的生长繁殖,且在不补糖的情况下酵母菌无法正常进行各项生命活动导致其逐渐衰老死亡使得发酵液的总糖含量大幅减少[12]。

总酸含量随着酵母接种量体积分数增加而增大。从表3可知,在糯米酒的发酵过程中总酸含量并增大幅度不大且酸度适宜[13]。

接种量体积分数5%~20%时,随着酵母接种量体积分数加大,酒精度逐渐增大;接种量体积分数20%~25%时,随着酵母接种量体积分数加大,酒精度逐渐降低。这是由于酵母接种量体积分数较少时,糖液中的糖无法充分被酵母利用,发酵缓慢从而造成酒精度较低;酵母接种量体积分数增大时,在同一时间内相对较多的酵母菌利用糖液中的糖类物质转化为酒精致使酒精度升高;酵母接种量体积分数继续增大,还原糖被酵母的生长繁殖消耗所利用而不能产生酒精,从而酒精度发生下降。因此,酵母接种量体积分数过少,酒液酒精度低,发酵不充分而影响口感;酵母接种量体积分数过多则容易导致酵母菌利用还原糖进行生长繁殖而抑制酒精发酵。因此,蜂蜜接合酵母的最佳接种量体积分数为20%。

表3 蜂蜜接合酵母接种量体积分数对黑糯米酒发酵的影响

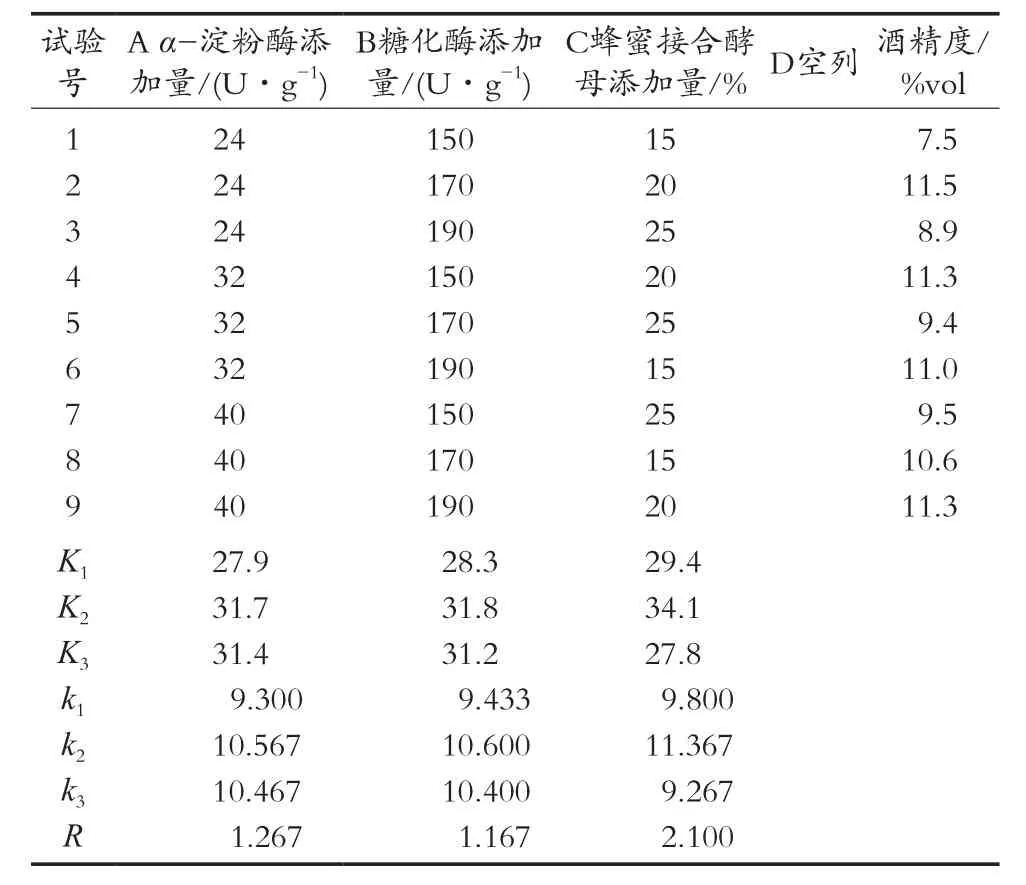

2.6 正交试验设计及验证

表4 黑糯米酒酿造工艺条件正交试验因素水平

表5 黑糯米酒酿造工艺的正交试验结果与极差分析

选取α-淀粉酶添加量、糖化酶添加量、蜂蜜接合酵母接种量体积分数作为3个单因素进行正交优化试验,以酒精度作为检测指标,研究最佳的黑糯米酒发酵工艺参数。在单因素试验基础上,选取适当因素水平,按L9(34)正交表进行正交试验,并通过极差分析确定黑米酒酿造的最佳工艺参数,正交试验设计因素及水平见表4,结果与分析见表5。

由表5中的极差值R可以看出,对黑糯米酒酒精度影响的主次顺序依次为C>A>B,即蜂蜜接合酵母添加量>α-淀粉酶添加量>糖化酶添加量。由K值可知,黑糯米酒的理论最佳组合为A2B2C2,但该组合与酒精度最高的组合A1B2B2不一致,因此,为进一步验证最佳工艺条件,对2组合进行验证试验,组合为A2B2C2的酒精度最高,达12.3%vol,确定为实际最优方案。因此,黑糯米酒的最佳工艺为条件为:α-淀粉酶添加量32 U/g、糖化酶添加量170 U/g、酵母添加量20%。

3 结论与展望

以黑糯米为原料,利用双酶糖化协同蜂蜜接合酵母发酵制备黑糯米酒。通过单因素和正交试验设计,得出黑糯米酒最佳发酵工艺条件为:α-淀粉酶添加量32 U/g,液化温度80 ℃,液化时间200 min;糖化酶添加量170 U/g,糖化温度60 ℃,糖化时间25 h;蜂蜜接合酵母接种量体积分数20%,发酵温度28 ℃。经过10 d前发酵,其总糖为43.5 g/L,总酸为4.8 g/L,酒精度可达12.3%vol。以该工艺酿出的黑糯米酒酒味纯正,芳香清甜,口感醇厚,带有糯米特有的香味;可有效避免发酵期间杂菌的生长,无需经验丰富的酿酒技工也可得到高品质的黄酒。但该工艺仍有不足,主要为:α-淀粉酶及糖化酶的糖化温度相较于传统工艺糖化温度较高,这将造成无法避免的热能浪费;α-淀粉酶及糖化酶作用于黑糯米代替拌曲进行糖化,还需考虑酶的作用pH,在不调pH条件下是否对发酵产品酒质产生影响还需进一步探究;该工艺采用的前发酵时长有待改善;黑糯米中含有很多活性物质,具有较强的保健功能,该工艺酿制出的黑糯米酒是否保留了黑糯米原有的活性物质还需做进一步研究。