混合动力汽车用油冷永磁同步电机温度场研究

杜爱民 张东旭 孙明明 袁峥正

(同济大学,上海 201804)

主题词:混合动力汽车 永磁同步电机 温度场 油冷

1 前言

永磁同步电机凭借诸多优势被广泛应用于纯电动汽车和混合动力汽车。对于集成在混合动力变速器内的永磁同步电机,由于安装空间的限制使电机结构十分紧凑,功率密度较高,导致热负荷高于常规电机且散热困难。而电机温升过高会引起定子绕组绝缘老化破损、铁芯损坏以及永磁体退磁等问题,导致电机寿命降低甚至损毁[1]。目前车用永磁同步电机的冷却方式主要有风冷和液冷两种,为了验证冷却效果并保证电机最大热负荷符合电机安全工作温度限制的要求,相关人员对电机内部进行了温度场分析研究,如,Y Chen等人[2]采用二维有限元分析法研究了具有全齿缠绕集中绕组和移动衔铁端部的水冷式双面永磁直线同步电机的温度场,并分析了影响电机温度的相关因素;KamiyaM等人[3]对内置式永磁同步电机控制器在PWM供电模式下的温度场分布情况进行研究,利用电磁场—温度场耦合的方法获得永磁同步电机的三维温度场分布;丁树业等人[4]针对一台50 kW的永磁同步电机,在考虑接线盒和散热部分的基础上创建三维建模,采用流体场—温度场耦合的方法得出电机内部的温度场分布情况;朱高嘉等人[5]从有限元公式法的基本原理出发,建立了永磁同步电机对流传热边界的高精度有限元数学模型,并通过试验验证了电机三维温度场有限公式计算法的可靠性和计算结果的准确性;沈启平等人[6]采用有限元法对水冷永磁同步电机的三维流场进行分析,对冷却水道的温度分布进行了研究。

本文在前人研究的基础上,以一台采用油冷冷却、额定功率为32 kW、额定转速为4 500 r/min的永磁同步电机为研究对象,采用电磁场-温度场耦合的有限元分析方法,对额定工况下电机的电磁场和温度场进行了研究。

2 电机模型与参数

样机是集成在混合动力变速器内的高功率密度永磁同步电机,采用内置式转子磁路结构,其三维模型如图1所示,样机基本参数如表1所列。

图1 样机三维模型

表1 样机基本参数

该样机采用油冷冷却,油冷系统布置方式如图2所示,其中,电机顶部采用喷淋油冷加转轴内开通油道的方式冷却;定子绕组的冷却方式为,通过将液压油泵至壳体顶部的油道,再经过电机两端安置有油环的诸多喷孔将液压油喷淋到定子绕组的端部以及定子铁芯上;转轴的冷却方式为,通过采用内部中空结构,并在转轴与转子支撑配合处开设油道,将液压油通过内部通道流到转子支撑内表面。

3 永磁同步电机电磁损耗分析

3.1 电机电磁场分析

电机内部热量的产生主要来自电机工作时磁场的损耗,为了计算电机各部件的损耗需要得到电机内部磁场的分布情况。为此,基于AnsoftMaxwell软件对电机的电磁场进行仿真分析。

电机整体模型(电机中心截面)如图3所示,定子槽内各相绕组按U、V、W三相依次分布在18个定子槽内,三相绕组末端按星形连接。通过电磁场仿真结果可以得出电机在负载工况下的负载磁力线、磁通密度分布和气隙磁通密度分布,图4为仿真得到的电机负载工况下的磁通密度B分布云图。

图3 电机模型

图4 电机负载工况下的磁通密度分布云图

3.2 损耗计算

永磁同步电动机的损耗可分为定子铁芯损耗、绕组铜耗、转子及永磁体涡流损耗及机械损耗等。

3.2.1 定子铁芯损耗模型

永磁同步电动机内部的定子铁芯损耗分为磁滞损耗、涡流损耗和异常损耗(附加损耗),根据产生机理,永磁同步电机定子铁芯损耗计算式为:

式中,Ph为磁滞损耗;Pc为涡流损耗;Pe为异常损耗。

3.2.2 绕组铜耗模型

绕组铜耗是相电流流过绕组时产生的欧姆热,一般可分为基本铜耗和附加铜耗。基本铜耗是相电流在绕组导线上产生的损耗Pcpper,计算式为:

式中,m为电机绕组的相数;I为绕组相电流有效值;R为每相绕组有效电阻值。

3.2.3 转子和永磁体涡流损耗模型

转子及永磁体的涡流损耗计算分为解析计算和有限元法两种,目前较为准确的解析算法是Zhu ZQ在极坐标系下建立的转子涡流损耗的解析计算模型[7],虽然该方法描述了涡流损耗的产生机理,但只适用于特殊边界条件,因此工程上一般采用有限元法求解边界条件复杂的磁场。在时域内,磁场方程可写为:

式中,∇为哈密顿算子;μ为相对磁导率;Az为磁位矢量;Jz为电流密度;σ为材料电导率;E为电势标量;Hc为永磁体矫顽力;t为时间。

3.2.4 机械损耗

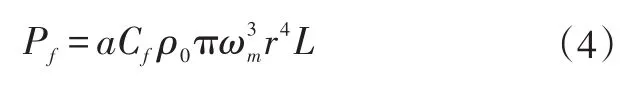

因样机采用了深沟球轴承,所以摩擦损耗较小,可忽略不计。风磨损耗与转子形状、表面粗糙度、转速以及空气物性参数等因素有关[8],机械损耗Pf计算式为:

式中,a为转子铁芯的表面粗糙度,本文取a=1;Cf为摩擦因数;ρ0为空气密度;ωm为电机转速;r为转子半径;L为转子轴向长度。

选取输出转速为4 500 r/min、输出转矩为80 N∙m、相电流为195 A作为工作工况,分别进行稳态和瞬态温度场仿真分析,得到电机损耗结果如表2所列。

表2 电机损耗结果

4 永磁同步电机温度场分析

4.1 基本模型

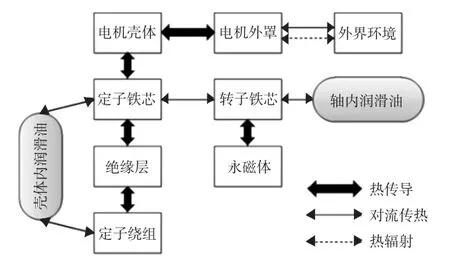

整个电机内部热量的产生和传递十分复杂,但可以确定的是,电机损耗产生的热量经过多个部件的传导以及润滑油的冷却最终与外界进行换热。在电机内部的热传递过程中,换热方式包括热传导、对流换热和热辐射3种。因电机内各部件之间温差较小,辐射传热的换热量与其它两种方式相比要小很多,因此辐射传热可以忽略不计,只考虑热传导及对流传热。图5为样机的热量传递路径示意图。由于该样机采用顶部喷淋和转子支撑轴内开通油道的冷却方式,油滴会喷淋到定子铁芯和绕组上,因此定子铁芯、绕组部分表面存在对流传热,另外所有接触部件之间也均存在热传导。

图5 电机热量传递路径示意

将表2中额定工况下电机各部件的损耗值赋予给相应的部件,以此作为电机内的热源。具体方法是通过计算生热率实现,即赋予各部件单位体积的发热量,生热率q计算式为:

式中,Ploss为各部件损耗值;V为各部件的有效体积(实际体积)。

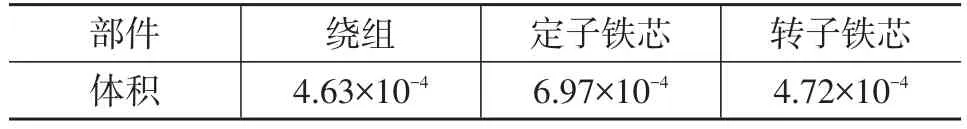

有效体积V可通过相关公式计算求得,也可通过软件直接求解,具体数值如表3所列。

表3 各部件有效体积 m3

根据电机各部件损耗值和各部件有效体积可得到额定工况下各部件的生热率,如表4所列。

以22倍频毫米波信号的生成为例,DD-MZM的输出信号进入光环形器,被2端口具有图4(a)所示的反射谱的UFBG-AOTF反射,在光环行器3端口输出,信号的频谱如图4(b)所示.从图中可以看出,原始光载波抑制信号的±11阶边带分量被滤出,与其他阶边带之间的功率差要大于30 dB.

表4 额定工况下各部件生热率 W·m-3

4.2 导热系数计算

电机各部件间大部分热量是通过热传导方式进行传递,但电机内存在多种导热物质且形状不规则,按照实际尺寸计算导热过程过于繁琐,因此通常采用等效导热系数这一概念计算传热量。由于定、转子铁芯采用硅钢片堆叠的装配方式,其径向导热系数要高于轴向导热系数,即定、转子铁芯是温度的各向异性介质,所以需要分别计算径向、轴向的导热系数,同样,绕组在径向和轴向也存在导热系数不同的问题。

4.2.1 铁芯等效导热系数计算

铁芯在轴向上采用堆叠的装配方式以减小感应涡流的影响,导致其在径向和轴向的导热能力不同。因此在轴向上可将铁芯看作是多层平壁串联导热,而径向上可看作是多层平壁并联导热。

根据传热学理论,铁芯轴向上等效导热系数λz为[9]:

式中,δFe、δ0为铁芯、绝缘介质厚度;λ1、λ0为硅钢片、绝缘介质导热系数;KFe=0.96为铁芯堆叠系数。

铁芯在径向上的等效导热系数λx计算式为:

4.2.2 气隙等效导热系数计算

对于气隙内的空气可做静止处理,因此采用静止流体的等效导热系数代替流动介质的对流换热系数,即单位时间内静止流体传递的热量与流动介质传递的热量相等。气隙内空气的流动状态对其传递热量的能力有很大影响。对于小间隙下旋转圆筒的对流传热问题,可通过Taylor数对流动状态进行判定,其中Taylor数与雷诺数间的关系为[10]:

4.2.3 定子槽内绝缘等效导热系数计算

定子绕组铜导线所产生的热量在横向上传递到定子铁芯轭部和齿部的过程中会经过绕组导线绝缘漆和槽绝缘层等物质,因各材料的热阻均不相同,考虑到分别计算导热过程过于繁琐,所以采用等效绝缘层导热系数的方法简化计算。对槽内绕组进行等效处理前需做如下假设:铜导线均匀排列在定子槽内且导线间不存在温差;定子槽内完全浸渍不存在空气,且每根铜导线表面绝缘漆浸渍均匀;槽绝缘与定子槽紧密贴合。槽内绕组实际分布及等效模型如图6所示。

图6 槽内绕组分布及等效模型

绝缘层等效导热系数λins-eff计算式为[11]:

式中,δ3、δ4分别为槽绝缘厚度、导线绝缘漆厚度;λ3、λ4分别为相应的导热系数。

经计算,等效绝缘层的导热系数为1.2W/(m∙K)。

以上仅考虑热量在圆周方向上传递的情况,而绕组内产生的热量同时会沿轴向进行传递。因为铜导线的轴向尺寸远大于其周向尺寸,所以轴向上的传热模型可看作多层平壁并联传热。因铜导线导热系数远大于绝缘漆、槽绝缘等材料,所以铜导线承担轴线方向上的大部分热量传递,铜导线导热系数可近似认为是绕组在轴向上的等效导热系数,其值为398W/(m∙K)。

4.3 温度场分析

4.3.1 边界条件及负载

借助于STAR-CCM+软件对电机的温度场进行仿真分析。仿真模型中包含流体区域,需要设置流体区域的进出口类型及壁面条件。对于该样机,其冷却效果通常采用液压油的流量进行控制,因此可将进口设置为质量流量入口。设置电机的整体流量为6 L/min,转换为质量流量为0.088 2 kg/s,入口油静态温度设置为80℃。出口设置为压力出口,出口压力为环境背压。

温度场仿真的负载是指损耗产生的热量,即将损耗转化为生热率后赋给相应的部件,其数值见表4。

4.3.2 额定工况温度场分布

在设置完边界条件及负载的基础上,通过仿真计算得到电机在额定工况下的温度场分布情况。图7为额定工况下电机主要部件的稳态最高温度。

图7 额定工况下电机主要部件稳态最高温度

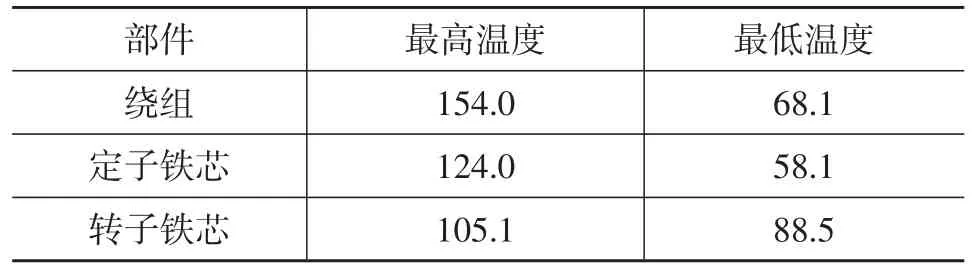

由图7可看出,额定工况下绕组的温升较高,最高温度达到154.0℃,该样机绕组导线绝缘等级为H级,即工作温度不可长时间超过180℃,否则绕组绝缘层会烧穿导致线间短路烧毁绕组,显然额定工况下的绕组温升处于安全工作温度限值内。转子铁芯的最高温度为105.1℃,而该电机所用永磁材料的不退磁温度限值为160℃,符合要求。表5为额定工况下各部件的最高及最低温度值。

表5 额定工况下电机主要部件温度 ℃

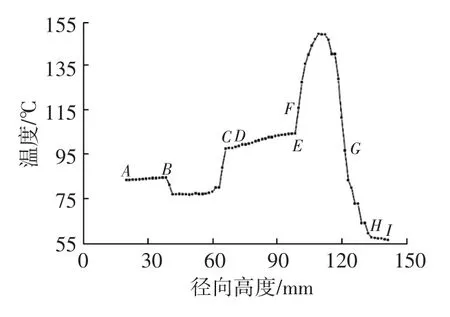

图8为电机沿径向的温度变化曲线。AB、CD段对应转子支撑,BC段对应转子支撑轮辐孔,DE段对应转子铁芯,EF段对应定、转子间气隙,FG段对应绕组,GH段对应定子铁芯,HI段对应电机壳体。

图8 电机整体沿径向温度变化

由图8可知,绕组最高温度出现在径向中心高度110mm处,即FG绕组段,这是由于绕组的生热率最大,导致绕组段是电机内温升最高的部分,最高温度为154℃。GH定子铁芯段的温度变化较大,近绕组侧温度高出近壳体侧50℃左右。

由以上分析可知,绕组是电机内部温升最高的部件,因此必须对绕组温度分布进行研究。图9为额定工况下绕组温度场分布云图,图中1~18为各槽编号。由于电机温度分布的对称性,因此取1~9号及18号槽绕组中心温度周向分布即可了解整个绕组的温度变化规律,图10为绕组中心温度周向分布云图。

图9 额定工况绕组温度分布

结合图9和图10可看出,整体温度最低的是3号绕组,最高的是8号绕组,二者温差约为16℃,说明采用喷淋的冷却方式各槽绕组的冷却效果差别较大。

综合以上分析,热负荷较高的绕组出现在电机底部,即8、9、10号绕组,尤其是8号和10号绕组,冷却系统的布置方式导致该位置直接喷淋到的冷却液较少,而冷却液吸收顶端绕组表面热量后温度升高,导致其与底部绕组间的温差减小,由牛顿冷却公式知,流体与散热壁面的温差是决定单位时间内换热量多少的重要因素,因此底部绕组散热条件相对较差,实际工作中需要重点关注8号及10号绕组的温升情况。

图10 绕组中心温度周向分布

冷却方式决定温度场的分布,喷淋的冷却方式很难保证各绕组周围环境的散热条件一致,因此为分析绕组温度在周向上的差异化,对喷孔截面上的流体参数进行研究。图11为喷孔截面下冷却液的流速分布图。由图11可见,冷却液在喷孔位置的流速最大,随后逐渐衰减,呈现顶部流速快底部流速慢且左右基本对称的特点,与温度场分布规律相似。2号绕组和3号绕组处的冷却液流速明显大于8号绕组周围的冷却液流速。

图11 喷孔中心截面冷却液流速分布云图

5 试验验证

为验证电机各部件温升是否符合制造工艺要求,在温升试验台架上进行温升试验,通过电力测功机将电机的转速和转矩调整至额定工况,用以模拟电机处于额定工况下的运行状态,试验台架如图12所示。

图12 温升试验台架

试验采用18个热电偶温度传感器测量每个绕组的端部温升,最后将测量结果转化为数字信号传输至计算机并显示绕组温度。

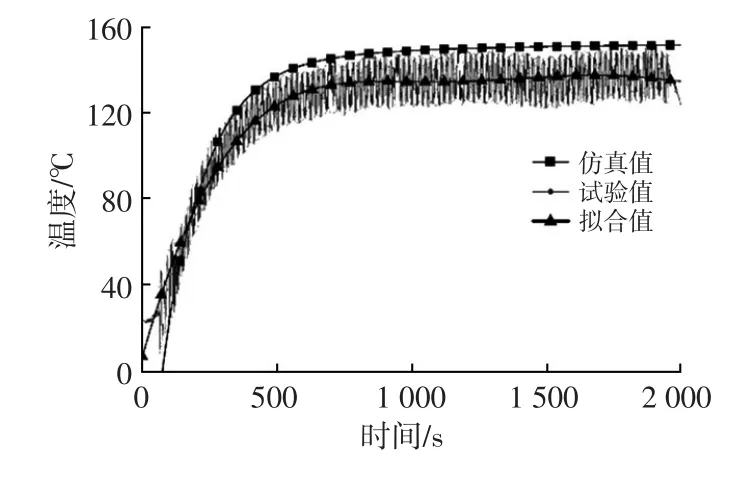

完整的温升试验过程包括电机负载工况下温度升高至稳态阶段和空载工况下冷却至室温阶段。分别取额定工况下温升最大的8号绕组和温升最小的3号绕组的温升数据与该工况下仿真结果进行对比,8号绕组的试验结果如图13所示。

图13 额定工况下8号绕组仿真温升与试验结果对比

由图13可看出,仿真曲线与试验结果拟合值变化趋势基本一致,均呈现随时间的延长,温度先快速升高,然后逐渐平缓的趋势。仿真求解出的最高温度是电机定子槽绕组的中心位置处,而槽内空间较小无法安装传感器,所以试验所测数据为定子绕组端部的表面温度。在额定工况下,定子槽内绕组与定子端部绕组之间的温差约为5℃,故图13中试验结果的拟合值需要加上5℃来表示定子槽内绕组的温度,则实际上8号定子槽内绕组最高温度与仿真值的差值约为7-5=2℃,误差小于3%。

图14为3号绕组仿真温升与试验结果对比,试验得到的定子槽内绕组最高温度与仿真结果差值为10-5=5℃,误差在合理范围内。

图14 额定工况下3号绕组仿真温升曲线与试验结果对比

由上述分析可知,仿真所得温升曲线与试验结果较为吻合,说明损耗求解及温度场计算所用方法具有可行性和准确性。

6 结束语

采用电磁场和温度场耦合的方法,利用有限元分析软件得到了采用油冷冷却的永磁同步电机在额定工况下的温度场分布。通过仿真得出了各部件在额定工况下的温升曲线以及电机截面的温度场分布规律,并通过温升试验验证了仿真结果的正确性,研究结果表明,该油冷永磁同步电机在额定工况下最大温度出现在绕组中心位置,符合绕组绝缘等级要求;电机整体温度分布关于中心截面左右对称;电机底端的绕组在工作时温升较高,需要关注这些位置的温升问题。