通用型转子铁芯叠压工装及叠压方法

王安华

一、背景技术

国内生产绕线转子的电机厂家,很多转子铁芯的叠压工作是在电机轴上进行的。为了达到转子铁芯的叠压系数,通常制作对应电机型号规格的封闭套筒、封闭圆环支架或柱状钢材,再通过油压机将铁芯压紧。这几种叠压工装通常有以下几个缺陷:

1、封闭套筒需移除后才能放入转子铁芯端部固定键,此时转子铁芯已不受压力,铁芯宜松散;

2、封闭结构的工装必须高于电机轴的端面后才能叠压转子铁芯,一方面容易受油压机的行程限制,另一方面增加了油压机的工作行程,从而增加了转子铁芯叠压工序的时间,降低了生产效率;

3、直接采用柱状钢材压转子铁芯,需要人工预先固定,并逐一放置、移除,从而增加了转子铁芯叠压工序的时间,降低了生产效率,同时降低了生产制造过程中的安全系数。

二、设计内容

为了保证转子铁芯叠压时,在受油压机压力的情况下安装转子铁芯端部固定键、降低油压机行程对转子铁芯叠压规格的影响、增加转子铁芯叠压过程中的安全系数,并减少工序时间,提高生产效率。设计了一种新型的转子铁芯叠压工装,达到了预期的目的,同时还节约了成本。

具体技术方案如下:

通用型转子铁芯叠压工装,包括压台、底座、芯轴,转子铁芯叠压套装在芯轴上,转子铁芯位于压台与底座之间,压台与底座合力叠压铁芯冲片,其特征在于:压台下部连接压柱,若干压柱环形均布,各压柱间具有间隙,压台驱动压柱叠压铁芯冲片。

压柱顶部设有增大受压面积的凸台。

压台与压柱连接处设有腰孔,压柱与压台通过固定螺栓连接。

转子铁芯上下两端面分别套设转子压圈,上转子压圈上端面承受压柱压力,下转子压圈下端面连接底座。

上轉子压圈上端面与转子铁芯端部固定键紧密接触,转子铁芯端部固定键位于芯轴所设键槽内,与芯轴和转子压圈点焊固定。

下转子压圈与底座之间设有底座过渡板,底座过渡板中心具有环形凹槽,下转子压圈下端面位于凹槽内,下转子压圈高度与底座过渡板平齐。

底座过渡板一端开有外止口,通过该止口固定在底座上并螺纹连接,另一端开有内止口,将下转子压圈及转子铁芯固定,芯轴底面与底座紧密接触。

压柱数量为四个,环形阵列,呈十字分布,各压柱轴线与芯轴轴线间距相同。

该通用型转子铁芯叠压工装,采用压柱结构,各压柱间具有径向间隙,与传统的封闭式叠压工装相比,可在转子铁芯压紧状态下安装转子铁芯端部固定键、降低油压机行程对转子铁芯叠压规格的影响、增加转子铁芯叠压过程中的安全系数,并减少工序时间,提高生产效率约30%。

同时,压柱与压台采用腰孔安装,可根据不同转子的规格调节相互距离,加大了工装的通用性,减少制造多个工装,降低了电机制造成本;此外压柱顶部具有凸台,增大受压面积,提高强度,受力更均匀,保证叠压质量。

此外,底座过渡板一端开有外止口,通过该止口固定在底座上并螺纹连接,另一端开有内止口,将下转子压圈及转子铁芯固定,芯轴底面与底座紧密接触。结构紧凑安全,且安装简单方便,实用性强。

上述通用型转子铁芯叠压工装的叠压方法,包括如下步骤:

1、将底座过渡板与底座通过止口连接,芯轴直接穿过底座过渡板落在底座底部;

2、将下转子压圈套入芯轴落在序底座过渡板凹槽内,然后依次套装铁芯冲片,完成转子铁芯的组装,再将上转子压圈安装在转子铁芯上端面;

3、均布的压柱通过固定螺栓安装在压台底部,芯轴垂直穿过压柱之间的间隙,无需将压柱上升至芯轴上端面,大大缩短了油压机的操作工时,提高了生产效率,压柱与上转子压圈直接接触,通过油压机的压力将转子铁芯叠压,达到合理位置时,压柱保持施压状态,同时通过各压柱间隙安装转子铁芯端部固定键,将转子铁芯端部固定键与芯轴、上转子压圈点焊牢,在转子铁芯受预紧力的状态下加装转子铁芯端部固定键可保证转子铁芯的叠压系数,大大提高了转子铁芯叠压的质量水平。

施压过程中,转子压圈、转子铁芯与底座过渡板充分接触,使转子压圈、转子铁芯受到的压力均匀,直接避免了铁芯冲片因受力不均而造成的齿部弹开,提高了转子铁芯叠压的质量水平。

对于批量生产的电机来说,只需一次性调节好合适的压柱距离即可,松开油压机,底座及其上的工装零件只需移出便可实现快速更换零件,极大了提高了电机转子铁芯叠压的工作效率。

三、附图说明

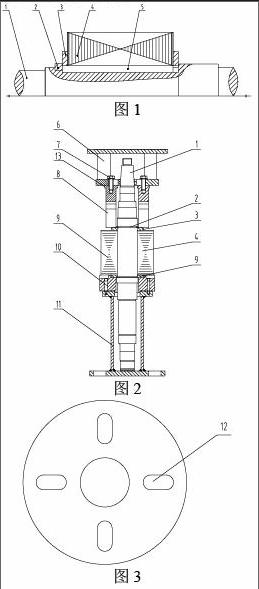

图1转子铁芯安装结构示意图;

图2整体工装结构示意图;

图3压台与压柱固定面结构示意图。

图中:1-芯轴;2-转子铁芯端部固定键;3-上转子压圈;4-转子铁芯;5-转子铁芯键;6-压台;7-固定螺栓;8-压柱;9-下转子压圈;10-底座过渡板;11-底座;12-腰孔;13-凸台。

四、具体实施方式

下面结合转子铁芯安装结构示意图做进一步描述。

如图所示:通用型转子铁芯叠压工装包括施压部件、承压部件,芯轴1位于施压部件与承压部件之间,芯轴1上通过转子铁芯键5固定转子铁芯4;施压部件包括压台6、压柱8,压台6与压柱8通过腰孔12、固定螺栓7连接,压柱8顶部具有凸台13;承压部件包括底座11、底座过渡板10、上转子压圈3、下转子压圈9,转子铁芯4上下端面安装转子压圈,上转子压圈3上面安装转子铁芯端部固定键2,下转子压圈9位于底座过渡板10凹槽内,底座过渡板10与底板11止口连接并螺纹紧固。

底座11为圆柱型部件,直接置于油压机压头的正下方;底座过渡板10一端开有外止口,通过该止口可直接固定在底座11上,另一端开有凹槽,将下转子压圈9及转子铁芯4固定;压柱8设有凸台13以便增加受力面积,提高强度,同时设有扳手槽,方便压柱8紧固,该压柱8通过固定螺栓7固定在压台6上;压台6一端设有通孔与油压机压头固定,另一端设有腰孔12连接压柱8,同时可根据不同转子铁芯4的规格调节相互距离,通过固定螺栓7固定在压台6上。

具体操作方法如下:

1、如图2所示,底座过渡板10与底座11通过止口连接,芯轴1直接穿过底座过渡板10和底座11,落在底座11底部;

2、下转子压圈9套入芯轴1后直接落在底座过渡板10的凹槽内,之后便开始叠铁芯冲片,铁芯冲片叠完后套入上转子压圈3;

3、由于4根压柱8均布并通过固定螺栓7固定在压台6上,固芯轴1可直接穿过压柱8之间的间隙,无需将压柱8上升至芯轴1的上端面,大大缩短了油压机的操作工时,提高了生产效率。压柱8与上转子压圈3直接接触,通过油压机的压力将转子铁芯4叠压,达到合理位置时,压柱8保持施压状态,同时在各压柱8中间空隙加入转子铁芯端部固定键2,将转子铁芯端部固定键2与芯轴1、上转子压圈3点焊牢,在转子铁芯4受预紧力的状态下加装转子铁芯端部固定键2可保证转子铁芯4的叠压系数,大大提高了转子铁芯叠压质量。

4、施压过程中,转子压圈、叠片铁芯4与底座过渡板10充分接触,使转子压圈、叠片铁芯4受到的压力均匀,直接避免了铁芯冲片因受力不均而造成的齿部弹开,提高了叠压质量。

5、对于批量生产的电机来说,只需一次性调节好合适的压柱8距离即可,松开油压机,底座11及底座11上的工装零件只需移出便可实现快速更换零件,极大了提高了电机转子铁芯叠压的工作效率。