海洋钢结构之组合梁质量控制方法

谢 伟

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

0 前言

型钢是海洋平台和LNG模块的主体结构,发挥着重要的承重作用[1]。通常高度大于700 mm的型钢不再直接由钢厂采购,转而交由厂家进行预制,称为组合梁预制。组合梁相较于其他产品建造具有结构简单、流水作业的特点,但是建造过程中仍然会面临诸多问题,对质量控制工作提出了较高要求。

组合梁的基本结构分为3个部分,分别为上翼缘板、腹板和下翼缘板,组合梁预制就是将这3部分组装焊接成整体的过程。随着设计的改善,翼缘板和腹板不再是单独的整张板,而是由多块厚度不同的钢板拼接而成。

根据组合梁的预制流程,检验工作主要分为材料检验、组对检验、焊接检验以及释放检验。

1 材料检验

材料检验是组合梁检验的第一步,具体分为材料确认和材料跟踪。采用的程序文件主要有钢板材质证书、单件图和材料检验跟踪程序。检验工具主要有:盘尺、盒尺、尼龙线(拉平整度)、手电。

1.1 材料确认

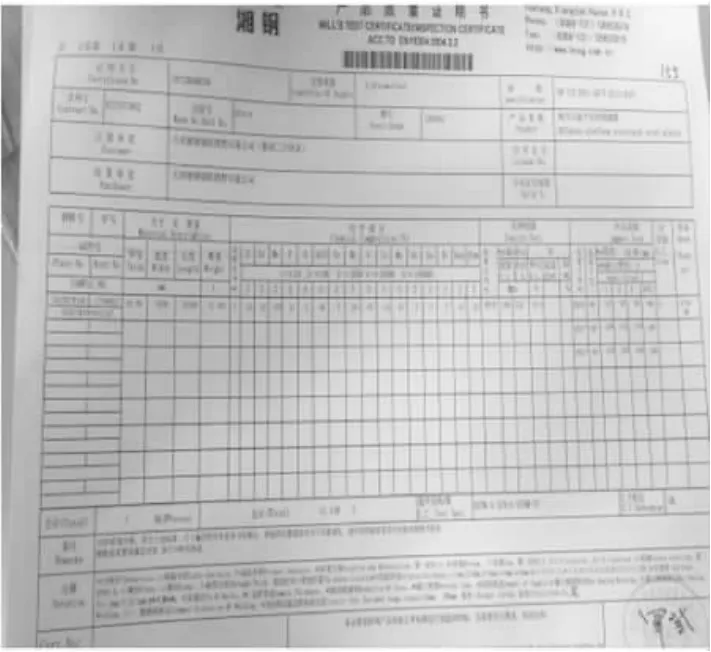

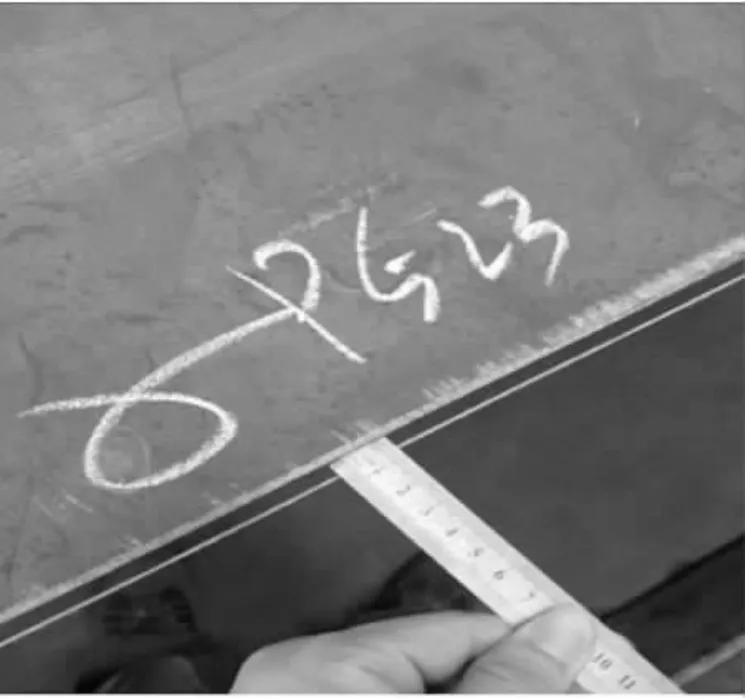

材料确认顾名思义就是对从钢厂采购回的用于切割下料的钢板进行信息确认。首先检查钢板本身是否有母材损伤,其次使用尼龙线固定在钢板的任意两点测量最大的不平整度,并与相应标准允许的误差进行对比确认是否满足要求。其次核对钢板上的原始钢印,并结合材质证书核对项目名称、炉号、批号,材料等级、长宽厚等尺寸。材质证书检查和钢印检查如图1、图2所示。

图1 材质证书检查

图2 钢印检查

1.2 材料跟踪

材料确认完成后,就可依据单件图进行单个杆件的切割下料工作。需要注意的是,设计部门会同时提供组合梁单件图和下料排版图,其中排版图仅作为下料的参考。

在下料过程中注意监控切割的起点应从余料处开始,同时检查切割机的喷嘴防止堵塞,否则会造成母材表面的切割损伤。

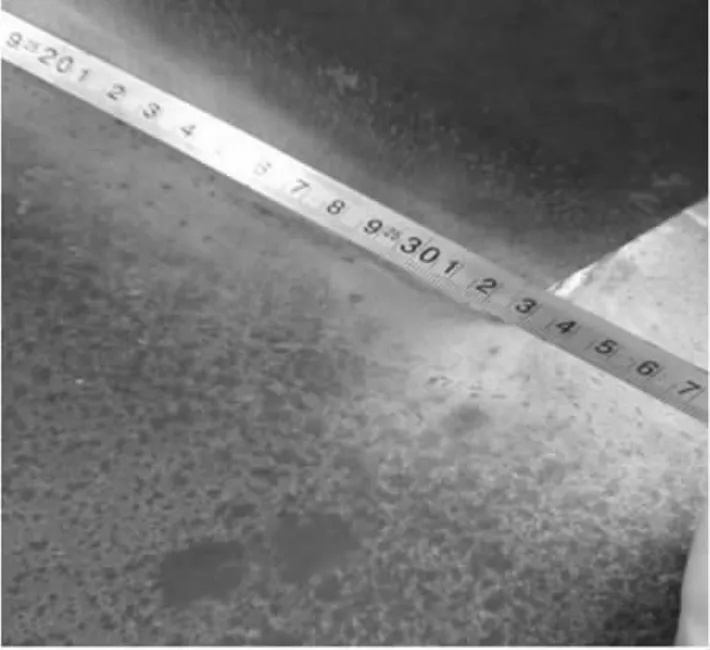

一张钢板切割完成之后就可以进行跟踪检查,检验人员依据单件图检查各个杆件(包括余料),首先查找钢印号,确认项目名称、炉号、批号、等级等信息;其次由于切割过程是钢板受热的过程,切割完的杆件普遍存在一定的形变,用尼龙线或者钢丝线固定在钢板面板的两端测量不平整度,同时测量厚度方向的弯曲度,越长的单个杆件弯曲度越大;再次使用盒尺或者钢板尺测量单个杆件的长宽厚尺寸,注意需要将单件图上的余量值加入之后进行核对,同时由于有些杆件为不规则的异形板,需要对各个尺寸数值分别进行测量。

不满足要求的杆件按照相应程序进行处理,符合要求的进行下一道工序。

材料跟踪检验完成之后进行坡口加工,按照焊接程序和图纸要求对进行拼接的位置加工出一定角度的坡口,坡口要求平滑、均匀。

一般坡口切割会用到带轨道的半自动切割机,在动火之前需要检查轨道的平整度,若轨道表面凹凸不平,就会在切割过程中造成坡口的凹凸不平。另外,由于部分杆件涉及薄厚板拼接,因此需要在厚板上加工一个过渡边,一般情况按照:L>4(T2-T1)(L为过渡边长度;T2为较厚板;T1为较薄板)进行,在坡口加工完成后检查坡口角度、坡口表面是否光滑均匀、过渡边长度是否满足要求。边渡边检查和切割设备检查如图3、图4所示。

图3 过渡边检查

2 组对检验

2.1 拼板组对检验

将不同的杆件按照图纸要求拼接在一起的过程即为组对。

主要使用的程序文件是组合梁单件图。需要使用的工具主要有:盘尺、盒尺、间隙尺、尼龙线或钢丝线(拉平整度)、手电。

图4 切割设备检查

对于由多块薄厚不等的钢板组成的翼缘板或者腹板首先需进行拼接,其中往往包含材质带有Z向性能的异形板,按照单件图要求组对完成后即进行检验。首先使用盒尺或者盘尺对拼接后的整体长度及单件长度进行测量确保满足图纸要求,考虑到焊接收缩,可以增加一些余量;复核宽度及厚度,将测量结果与预制方案进行比对。

其次是对中测量,如图5所示。沿长度方向进行放样,将尼龙线或者钢丝线固定在两端中点,分别测量长度方向各个位置的对中情况,接着使用钢板尺测量厚度方向的对中。需要分别讨论的是:上翼缘板拼接要保证上表面齐平,下翼缘板拼接要保证下表面齐平,腹板拼接则要求各个拼板厚度中心位于一条线上。

图5 对中测量

测量坡口错皮值,如图6所示。对于上翼缘板上表面,检查拼接口两端是否平齐;对于腹板,检查拼接口两侧的对齐;对于下翼缘板下表面,检查拼接口两端是否平齐。注意错皮要沿着高度方向多次测量,取最大值与标准进行比较,超出误差范围的需要调整,保证错皮值在要求范围内。

图6 错皮测量

检查引弧板和熄弧板的安装、定位焊的外观以及坡口。引弧板、熄弧板的材质、坡口、厚度等需要与相邻母材保持一致,定位焊长度大于等于50 mm,如遇特殊要求需具体分析,定位焊要求与坡口的打底焊接要求一致;根据相应的焊接工艺,检查坡口的类型、角度、间隙、钝边,满足工艺要求,同时坡口两侧焊接区域内不应有铁锈、油污等杂质。需要注意的是,由于拼接往往在地面进行,在检查完正面之后还需要对反面进行同样的检查。组对间隙超差如图7所示,坡口处的母材损伤如图8所示。

图7 组对间隙超差

当拼接板组对检验合格之后,就可以按照相应的焊接工艺进行焊接,注意检查焊工资质[2]及其有效期,并对焊材保护进行检查,包括对预热设备、焊机等施工设施的检查,并使用红外线测温仪和电流电压表等监控记录焊接参数。

当拼接板焊接完成且外观处理好之后就进入拼板焊后外观检验环节。首先进行焊后尺寸检验,焊接过程容易导致拼板受热变形,需要调整不平度,要求施工人员根据调直程序填写热调直申请单。在调直过程中要有专人监控并记录调直温度,TMCP(热机械控制工艺)钢严禁超过580℃,调质钢严禁超过600℃,其他钢种不应超过650℃。其次进行外观检验,检查焊缝位置是否有未焊满等缺陷,引弧板和熄弧板通过切割去除距离母材表面保留3~5 mm,剩余部分打磨去除。

图8 坡口处的母材损伤

上翼缘板下表面的焊缝和下翼缘板上表面的焊缝与腹板相交位置需要提前打磨平整,并提前进行无损检测。

应预先把上翼缘板下表面、下翼缘板上表面中间位置打磨出超过腹板宽度的光亮表面,以方便进行组立,同时要把腹板两侧与翼缘板相交的位置打磨至满足焊接要求。

2.2 组立检验

组立检验是翼缘板、腹板拼接完成之后的合拢阶段的组对检验。

主要使用的程序文件是组合梁单件图、甲板片平面布置图。需要使用的工具主要有:盘尺、盒尺、直角尺、间隙尺、尼龙线或钢丝线(拉平整度)、手电。

首先检查杆件钢印信息,确认上、下翼缘板及腹板的杆件号、项目名称、炉批号等信息,尤其要防止带有Z向性能的板上下颠倒。

其次测量整体长宽高,腹板边缘距离翼缘板边缘的相对位置长度也要准确测量,从两侧测量高度,分别测量上、下翼缘板两侧的宽度,宽度满足要求,对中即符合要求。

需要注意的是,组合梁若处于腹板与地面平行的平放状态,直接在侧面拉尺进行测量,组合梁若处于腹板与地面垂直的站立状态,测量腹板长度应尽量贴近下翼缘板,以减少尺子本身沉降带来的误差。

另外,如果翼缘板或者腹板边缘切割有坡口,则尺寸测量的起点和终点应在坡口最外端。

对于组立的高度,公差通常会包含正负误差,建议施工单位采取同样的组立高度设定,最好是高度都采取正公差,这样再拼接的时候会有效避免对接时高度方向上的错皮,保证总装对接精度。

对于腹板对中,也允许一定的误差,但腹板位置越趋近于中心,组合梁合拢对接时,腹板厚度方向上的偏心会越小。

再次检查腹板相对于翼缘板的垂直度,使用直角尺和间隙尺可以确定垂直度误差。

最后检查坡口类型、坡口角度、间隙、钝边、定位焊等是否满足要求,坡口角度和间隙均匀一致有利于控制焊接变形。尤其是过渡位置需要格外注意。

对于带有变径板的组合梁需要检查变径板处的高度,从变径板底端量至上翼缘板上表面,参照甲板片平面布置图确定是否可以与总装合拢阶段的对接组合梁在高度上相匹配。变径板若与相邻翼缘板或者腹板厚度不一致,也需要视厚度差确定是否切割过渡段。

凡是异形板都会在总装时与立柱、拉筋相交,普遍要求带有厚度方向的Z向性能,所以务必确认其材质和位置,防止上下颠倒错位。

3 焊接过程控制

焊接过程控制主要指依据焊接工艺和焊接程序对焊接过程进行监控。需要用到的工具主要有红外线测温仪、测温笔、电流电压表和秒表,需要用到的程序文件有焊接工艺以及其他相关焊接程序,如图9所示。

图9 焊接工艺检查

焊接过程控制主要包括:焊工、焊接设备、焊接环境、焊接过程等。

组合梁焊接方法主要涉及埋弧焊、焊条电弧焊、CO2气体保护焊。

焊工首先要报批项目资质且处于有效期内,焊接方法、位置要能覆盖将要进行的焊接。焊机处于鉴定合格有效期内,保护气体符合工艺要求,焊丝盘有防尘保护,焊条放置在通电加热的保温桶内。检查母材、焊材与工艺是否匹配。

对于埋弧焊,首先要根据WPS进行参数设定,由具有资质的焊工进行操作。焊接之前先预热,并进行温度测量,使用符合要求的焊剂与焊丝,使用过的焊剂需根据要求与新焊剂按一定比例进行混合再次使用。埋弧焊开始之前,务必吹扫焊道表面,清除所有杂质,否则在焊道中容易出现气孔。

CO2气体保护焊焊接需由具有资质的焊工根据WPS施焊,焊前先预热,从反面使用测温笔或红外线测温仪测量温度,注意层间温度、单道摆宽,并严格控制好电流、电压、焊接速度[3],同时保证热输入值。焊工在焊接过程中要了解焊脚要求,并合理安排焊接层数、道数以保证焊脚足够。

预热温度应尽可能远离坡口测量,层间温度应尽可能靠近焊缝进行测量[4]。

注意避免焊缝与母材过于垂直的现象,焊缝截面呈现等腰直角三角形为最理想,同时满足焊脚与焊喉的要求。

设计图纸上有时会对同一组合梁的不同位置规定不同的焊接形式,即穿插着全熔透焊缝、部分熔透焊缝或者角焊缝,应当注意的是不同的焊接形式之间应圆滑过渡。

若需使用焊条进行打底,则要求焊工一次领用不超过4 h使用量的焊条,并且使用焊条桶保温。

对于图纸上需要全熔透焊接的区域,需注意上下翼缘板对应的坡口均要进行全熔透焊接。

由于焊接过程会产生应力,不可避免地会造成变形,若坡口为K型,则尽量采用不对称的坡口形式,通常为1∶2,从大坡口侧封底,然后从小坡口侧气刨清根,这样可以保证坡口两侧焊缝金属的等量填充,最大程度减少焊接变形。焊接过程中也可通过加支撑来控制变形。同时,焊接时两侧同时施焊有利于减小变形。

双面坡口的全熔透焊接涉及气刨清根,此时应注意检查气刨之后的母材状态,气刨过深容易导致板材变形甚至移位,问题多发生在腹板拼接口以及端部焊道。

不同焊道的起弧、收弧位置应错开。

4 外观检验

首先进行焊缝外观检验。主要参照外观检验程序和接收标准,检验工具包括焊缝检验尺、手电、钢丝线、直角尺等。

常见的焊缝外观缺陷主要有气孔、飞溅、咬边、未焊满、焊脚尺寸不足、夹渣、摆宽过宽、表面纹路过渡不够圆滑等,具体到不同的焊接方法分别是:

①埋弧焊。焊脚尺寸不够、表面纹路过渡不够圆滑、气孔、咬边。

②焊条电弧焊。气孔、飞溅、咬边、夹渣[5]。

③CO2气体保护焊。焊脚尺寸、表面纹路、不同焊接形式之间的过渡,焊脚过于垂直母材等。

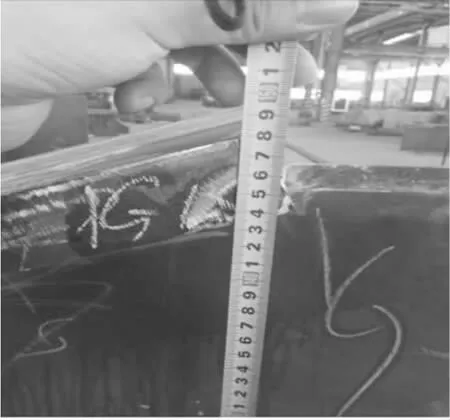

可根据不同焊接方法进行针对性的外观检验,焊脚测量要同时从焊缝两侧测量,如图10、图11所示,保证两个方向的焊脚值均满足要求。

图10 焊脚测量

图11 另一侧焊脚测量

其次检查倒角,打磨氧化铁、切割面,端头焊道包角处理。对于上表面铺甲板的组合梁,考虑到后续焊接,其上表面倒角可不做要求。

最后检查母材表面的电弧擦伤、夹子印(见图12)、气刨损伤等外观缺陷,如图13所示。

图12 夹子印

图13 敲击马排

在外观检查满足之后需要进行尺寸检验,如图14、图15所示。首先是长宽高等尺寸的确认;其次检查端部结构是否呈现伞形,即两端往下耷拉的现象,或者一段翘起、一段下沉的情况出现。

图14 腹板长度测量

图15 端部高度测量

另外,使用尼龙线对上翼缘板、腹板两侧、下翼缘板进行平整度测量,如图16、图17所示,不仅需要拉直线,还需要拉对角线。对于厚度不一致的表面平整度可以借助标准试块进行测量。

图16 腹板平整度测量

图17 翼缘板平整度测量

根据形变大小,对尺寸不合格的组合梁采用机械调直或者热调直,操作参照调直程序,调直时注意避开焊道。对于热调直,若第一次仍未达到要求,第二次的烤火区域需要避免和第一次的区域重合。

待整体尺寸和焊缝外观合格后即可进行磁粉检测、超声波检测等无损检测。若焊缝有缺陷,则需要根据返修程序进行处理。

5 释放检验

5.1 释放文件整理

首先检查所有的图纸程序文件是否为最新版,且图纸上所有结构均按要求安装,散装件列好清单;其次检查报告(尺寸报告、材料报告、外观报告、无损报告)是否齐全,确认所有的焊口包括返修口是否都已经全部检验完成并合格;再次检查在预制期间出现的现场疑问单和修改通知单等技术文件是否按要求整改,检查过程中发现的质量问题是否按要求整改,质量反馈单要关闭确认。

5.2 整体外观确认

检查整体外观,重点检查母材上的外观缺陷,主要包括:电弧擦伤,焊道附近气刨损伤母材,吊装夹子印,临时马排切割后的疤等,是否去除干净且按要求做无损检测。

6 结论

组合梁预制具有着相对固定的建造流程,但质量控制要求较高,需从以下方面重点把控:首先施工前要对工人进行质量要求宣贯;其次检验人员要熟悉标准规范和图纸程序文件,严格按照误差等级进行检验;再次检验人员要熟悉检验工机具的使用,做好施工工机具的检查确认;最后检验人员要充分利用检验记录表格,认真记录并保存好。