异种金属焊接在船用主机燃油过滤器修复中的应用

王 飞

(武昌船舶重工集团有限责任公司,湖北武汉430060)

0 前言

2017年,已使用32年的XX船无法满足使用要求,需进行内部大范围的改造。在主机舱的改造过程中,施工人员发现主机燃油过滤器的连接法兰及管口处出现裂纹,该燃油过滤器为铸铁材质,且出现裂纹的位置极其狭窄,修复非常困难。由于船龄较老,市场上无现成部件,只能向厂家定制,时间需要1~2个月,施工管理人员决定修复该燃油过滤器,不影响交船周期。

1 修复方案

1.1 修复难点

经过现场查看,该燃油过滤器的修复难点有:

(1)铸铁材质的焊接性较差。

(2)燃油过滤器上出现裂纹的位置极其狭小,几乎不能采用常规方法修复。

(3)即使修复好,法兰上补焊处的强度难以承受螺栓固定时的力度。

鉴于此,初步设想是直接将破裂的法兰切割下来,然后用一段相同规格的双相不锈钢管将切割端的管口焊接延长一定距离(如图1虚线处所示),保证有足够的空间施焊。

图1 燃油过滤器修复方案示意

1.2 异种金属修复

采用双相不锈钢管和铸铁管口连接主要基于以下几点考虑:(1)武昌船舶重工集团无相同规格的铸铁管材和铸铁法兰。(2)柴油中的硫化物等物质有一定的腐蚀性,因此不采用普通20#钢管来替代。(3)双相不锈钢管既有良好的耐晶间腐蚀性又有良好的力学性能。

然后在管口的另一端焊上不锈钢法兰和其他管路连接,既消除了法兰上的缺陷,又保证了螺栓紧固法兰时的强度,但是该方法的难点在于灰铸铁管口和双相不锈钢管口两种异种金属的焊接。

1.3 异种金属焊接难点

双相不锈钢和灰铸铁焊接不当会产生以下问题:

(1)灰铸铁与不锈钢的焊缝中容易产生裂纹,若不采取特殊工艺措施,可能出现焊缝与两种母材“剥离”的现象[1]。

(2)铸铁与不锈钢的接头易出现脆化现象,明显降低接头力学性能。

(3)在铸铁母材一侧容易出现白口组织,增加焊缝的脆硬性[2]。

(4)在不锈钢母材一侧容易产生晶间腐蚀,引起裂纹。

(5)铸铁与不锈钢的线膨胀系数不一样,在焊接应力的作用下会引起裂纹。

2 焊接材料分析及异种钢的焊接

2.1 灰铸铁

(1)热处理时将铸件加热到500~600℃,保温一段时间后随炉缓冷至150~200℃以下,出炉空冷,主要用于消除铸件的内应力[3]。

(2)灰铸铁焊接时,焊接接头中的裂纹倾向较大,为了防止产生裂纹,在生产中主要采取减小焊接应力、改变焊缝合金系统以及限制母材中杂质熔入焊缝等措施。

(3)灰铸铁焊接时,采用异质金属进行铸铁焊接,使焊缝组织不是铸铁,防止焊缝白口的产生;防止或减弱从母材过渡到焊缝中的碳产生高硬组织的有害作用[4]。

2.2 双相不锈钢2205

(1)与铁素体相比,其塑性和韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高;与奥氏体不锈钢相比,强度高且耐晶间腐蚀性能明显提高。

(2)双相不锈钢既不同于铁素体不锈钢的焊接热影响区因晶粒粗化而使塑性、韧性大幅降低;也不同于奥氏体不锈钢对焊接热裂纹较敏感[5]。

(3)双相不锈钢的线膨胀系数与碳钢接近,与奥氏体不锈钢相比具有明显优势。

2.3 材料性能的对比及焊接材料的选择

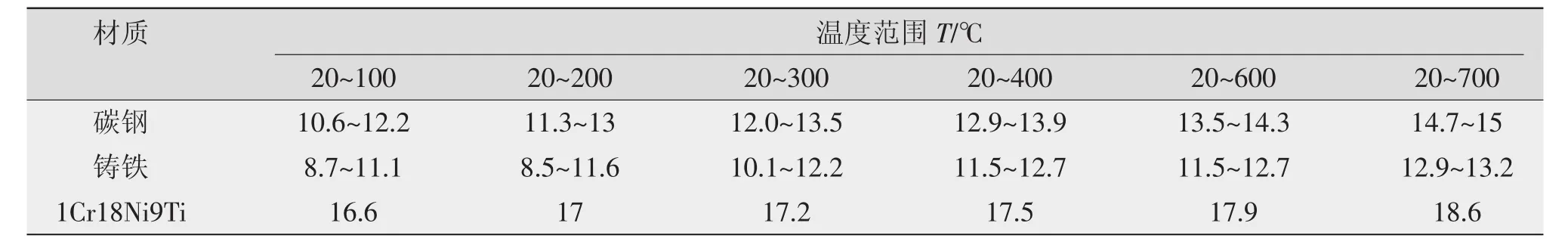

(1)焊接材料线膨胀系数的对比如表1所示。

碳钢的线膨胀系数与铸铁相近,而双相不锈钢的线膨胀系数与碳钢接近。所以双相不锈钢的线膨胀系数与铸铁相近,从理论上讲不会产生较大的应力差,控制得当不会出现裂纹。

(2)虽然双相不锈钢的线膨胀系数与铸铁相近,但存在一定差值,焊接时应时刻注意减小应力,可对铸铁采取消应力退火、焊接过程中敲击铸铁焊口周围,释放其应力并限制铸铁母材中杂质熔入焊缝。

表1 材料的线膨胀系数

(3)根据以上分析,决定采用双相不锈钢焊丝2205焊接两种异种金属的管口。

3 焊接操作过程

(1)将破裂燃油过滤器的法兰切割下来,在铸铁管口两端30 mm内打磨露出金属光泽,并打磨出约30°的坡口,同时将双相不锈钢管口处也打磨出约30°的坡口。

(2)此次焊接修复设想为:采用更能清晰观察熔池的TIG焊修复,将燃油过滤器用氧—乙炔火焰预热到600~700℃,然后用70 A的焊接电流(采用较小的焊接电流主要是限制母材中杂质熔入焊缝)在铸铁管口上堆焊一层双相不锈钢,堆焊时采取间断堆焊的方式,如图2所示。

图2 铸铁管口堆焊示意(俯视图)

由于管口的外径约为40 mm,焊接时每堆焊约8 mm停下并敲击管口释放应力,先间断式地在管口上堆焊一圈,等管口冷却至约60℃后再堆焊其他位置,逐个敲击管口,直至管口上全部堆焊一层双相不锈钢,采取间断堆焊的目的是防止管口整体收缩时产生应力而压裂铸铁管口;然后按照上述方法在铸铁管口上堆焊第二层双相不锈钢焊,焊完后立即将燃油过滤器加热到850~900℃,保温1~2 h进行高温石墨化退火,并用石棉包裹缓冷至400~500℃再空冷,从而降低铸件的硬度并减小其应力。待燃油过滤器整体冷却至室温后,将堆焊过的管口打磨出坡口(见图3)与双相不锈钢的管口焊接,内部充氩气保护焊接,管口焊接时采用全熔透的工艺防止根部未焊透处产生应力集中。焊接时管口间隙不可过大,尽量采取较小的焊接参数,且控制层间温度不可过高。然后把双相不锈钢管的另一端和不锈钢法兰焊接起来,整个修复过程完成。

图3 过渡层堆焊示意(侧视图)

(3)为慎重起见,先按照上述工艺在切割下来的破损法兰上堆焊一层双相不锈钢,焊后用“着色”无损检测法检测焊缝,结果焊缝及热影响区都未出现裂纹,证明了设想的可行性。

(4)按照上述方法完成燃油过滤器的焊接修复,铸铁管口和双相不锈钢管口附近均未出现裂纹,修复成功。

4 焊后检验

修复完成24 h后,先用“着色”无损检测法检测燃油过滤器的焊缝及热影响区,然后按照燃油过滤器的工作压力的1.5倍进行水压密试检验,结果显示一切完好。

最后施工人员将主机燃油过滤器接入系统,主机动车成功。截止目前,修复的主机燃油过滤器已运行达半年之久。

5 结论

该修复方案的成功实施为解决相关问题提供了借鉴,也为铸铁-双相不锈钢异种金属的焊接提供了宝贵经验。