GMAW熔滴喷射过渡形态与保护气体的关系

孙 咸

(太原理工大学焊接材料研究所,山西太原030024)

0 前言

GMAW喷射过渡形态以其高效、自动化及高熔敷率、优异的焊缝质量等优势,在中厚板焊接结构中获得广泛应用,但需使用价格昂贵的Ar或富氩Ar混合保护气体。纯CO2保护气体GMAW主要采用熔滴的短路过渡和滴状过渡形态进行焊接。该工艺电弧不稳、焊接飞溅大、气孔敏感,焊接质量不太理想,但CO2保护气体具有明显的价格优势,应用广泛。纯CO2保护气体下的喷射过渡形态一直被认为是不可能的事情。研究GMAW熔滴过渡形态以及保护气体对GMAW熔滴过渡形态影响的文献不少,研究纯CO2条件下GMAW熔滴过渡形态(短路过渡和滴状过渡)的文献并不鲜见。但有关GMAW喷射过渡形态与保护气体间关系的专题性研究文献,迄今为止未见报道。特别是挑战纯CO2条件下实现GMAW喷射过渡形态的研究,不仅引起同行研究人员,而且引起广大CO2气保焊用户的强烈关注。实现纯CO2条件下的喷射过渡,这是一项工业上极具推广价值的重大突破性进展,将会给GMAW焊接理论和工程应用带来全新的理念和思维。为此,论文特意将GMAW喷射过渡形态类型与其影响因素相联系,探讨GMAW喷射过渡形态形成机理,进而建立GMAW喷射过渡形态与保护气体间的关系,并介绍纯CO2条件下实现喷射过渡的突破性研究动态。该项研究对GMAW喷射过渡形态的进一步推广应用、CO2条件下GMAW喷射过渡新工艺的创新研发,具有一定的参考价值和理论意义。

1 GMAW熔滴喷射过渡形态类型及应用

喷射过渡是GMAW中优先使用的熔滴过渡形态。与短路过渡相比,喷射电弧过渡使用相对较大的电流、电压(≥24 V)和送丝速度,它们需要与保护气体类型相匹配。当电流达到临界水平时,焊丝尖端变尖(铅笔尖状)形成大量非常小的熔滴,并以每秒数百次的速率被分离,这些熔滴通常小于焊丝的直径。这种过渡形态被称为喷射过渡。从滴状过渡到喷射过渡发生转变的电流被称为临界转变电流。与其他过渡形态相比,这种过渡形态可以实现高熔敷速率,形成大的焊接熔池,主要用于中厚板水平位置(或平角)焊接(脉冲喷射过渡亦可用于薄板或厚板难焊位置)。喷射过渡可以细分为射滴喷射、射流喷射、旋转喷射和脉冲喷射过渡4种类型,如见表1所示。

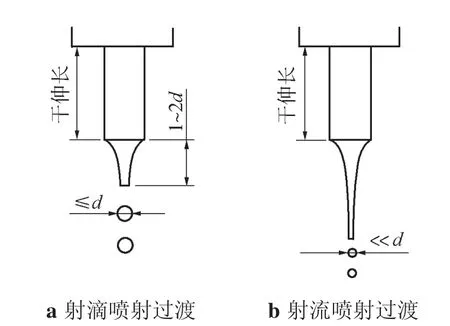

①射滴喷射过渡。这种过渡形态与滴状过渡有本质的区别:首先,发生在临界电流以上,熔滴沿轴向直线从焊丝到焊缝熔池过渡;第二,熔滴尺寸已经等于或小于焊丝直径,但不是太小,过渡频率也高于大滴状过渡;第三,电弧较稳,飞溅较小。护目镜下可看到明显的细熔滴脱离焊丝瞬间形态,见图1a。

表1 GMAW熔滴喷射过渡形态类型

②射流喷射过渡。与射滴喷射过渡相比,射流喷射过渡的焊接电流不仅在临界电流以上,而且更大,熔滴尺寸比焊丝直径更细,熔滴过渡频率更高;电弧非常稳定,飞溅很小;护目镜下可以看到极细的熔滴直流入熔池,如图1b所示。

图1 熔滴喷射过渡形态示意(d为焊丝直径)

③旋转喷射过渡。当使用较长的焊丝干伸长、富氩混合气体中CO2含量较高或混合气体中含有He气时,出现焊丝的熔化端部以螺旋状旋转的所谓旋转喷射过渡。该过渡类似于轴向喷射,其熔滴尺寸增大并降低过渡速率,如图2所示[1]。这种过渡形态并未得到广泛应用,因为电弧不稳、飞溅大、焊缝质量不佳。

图2 熔滴的旋转喷射过渡形态示意

④脉冲喷射过渡。是一种可控熔滴过渡形态的喷射过渡形态。它的特点是:在低的基值电流和高的峰值电流之间形成电流脉动,以平均电流总是低于喷射过渡的临界电流实现“一脉一滴”的喷射过渡形态。该过渡形态熔滴尺寸小,飞溅被最小化;与普通喷射过渡相比,平均电流较低,易于控制熔深,薄板焊接优势明显。通过调整规范,亦可在厚板金属上、难焊位进行焊接。

2 GMAW喷射过渡形态的影响因素

2.1 保护气体成分

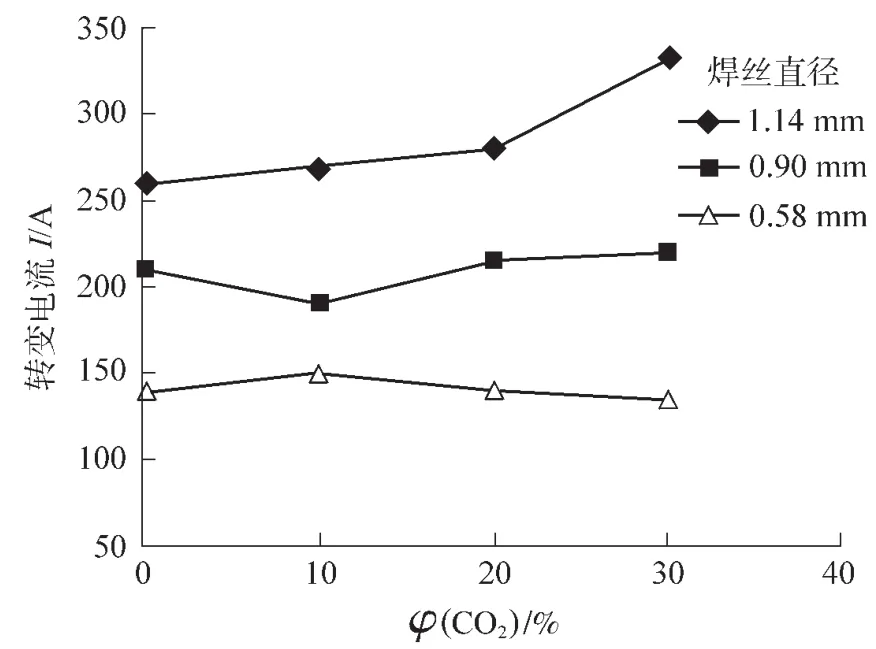

图3为3种直径焊丝在Ar+CO2混合气体下的转变电流试验结果[2]。可以看出,对于直径1.14 mm焊丝,随着保护气中CO2含量的增大,曲线呈上扬态势,转变电流从260 A增到333 A。这是由于随CO2含量增大,电流密度提高,电弧被压缩,阳极斑点需要较大电流来包覆熔滴实现转变,致使转变电流提高。后两种直径焊丝的情况表明,CO2对较细焊丝熔滴过渡转变的影响并未遵循一般较粗焊丝的模式。在细焊丝中,阳极斑点行为涉及的因素与较粗焊丝可能不同,这种影响目前尚在研究中。

图3 保护气体成分对转变电流的影响

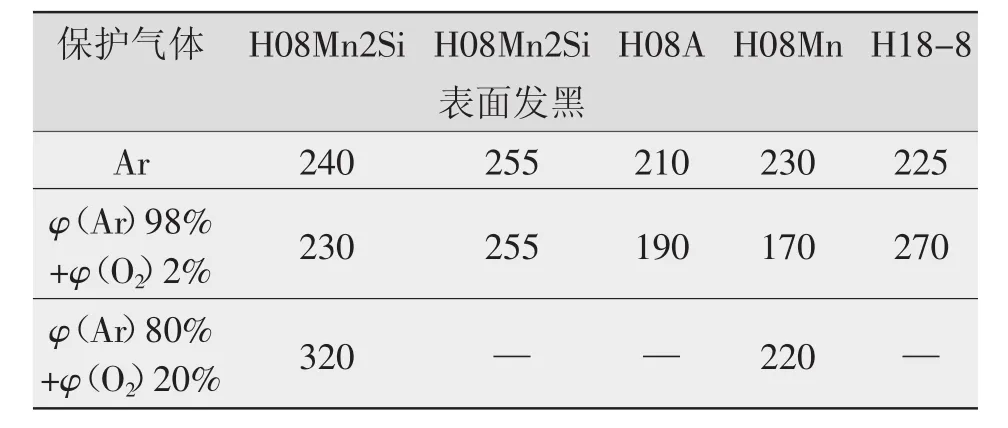

2.2 焊丝成分

实心焊丝成分对临界电流的影响如表2所示。由表2可知,同一保护气体时,不同牌号实心焊丝成分不同,临界电流也不同;加入活性气体成分后,临界电流普遍减小了(个别亦有增大者如H18-8和H08Mn2Si);同一焊丝、不同保护气时,临界电流也有变化。此外,由于实心焊丝与药芯焊丝成分不同,熔滴过渡形态显然不同。对于药芯焊丝而言,不同牌号的焊丝成分也不同,熔渣的碱度也不尽相同,过渡形态或转变电流定会有差异。

表2 实心焊丝成分对临界电流的影响(φ1.2 mm) A

2.3 焊丝直径

焊丝直径与临界电流的关系如图4所示。由图4可知,随焊丝直径的增大,临界电流呈上升趋势。这是因为焊丝直径大,则电流密度小,熔化焊丝所需热量增加,因而形成喷射过渡的临界电流值也随之增大。可是不同保护气时,两条曲线不尽相同。总的趋势是 φ(Ar)90%+φ(O2)10%保护气的转变电流高于 φ(Ar)98%+φ(O2)2%的。这是因为不同气体介质对电弧电场强度、熔滴表面张力影响不同。在Ar中加入O2和CO2使熔滴表面张力降低,均可降低临界电流值。可是由于Ar中加入10%CO2气体的氧化作用比Ar中加入2%O2的弱,因此前者的临界电流值比后者高。

图4 焊丝直径与临界电流的关系

2.4 焊接电流

研究表明,随着焊接电流的增大,所有焊丝都呈现出从大直径、低频率到小直径、高频率过渡的转变过程,转变后出现了一个细熔滴区。发生熔滴转变的区域称为转变区。发生转变时的电流又称为临界电流。对于直径1.14 mm焊丝,转变后熔滴的平均直径小于焊丝直径。这符合喷射过渡的传统定义。但是对于直径0.90 mm、0.58 mm和0.41 mm焊丝,虽然熔滴也发生从大到小的转变,但是转变以后熔滴的平均直径并没有变得小于原来的焊丝直径(见表3)。熔滴直径小于焊丝直径的传统喷射过渡定义不适用于小直径焊丝[2]。

表3 焊丝直径、转变电流和转变电流后熔滴的平均直径间的关系[φ(Ar)90%+φ(CO2)10%]

2.5 电弧电压

随焊接电流增大,电弧电压升高,这是GMAW电源特性决定的。喷射过渡时使用的焊接电流很大(通常大于临界电流),焊接速度很快,弧长不可太短,即需要保持较高的电弧电压。可见,不需要讨论电弧电压作为影响转变电流的独立参数。

2.6 电源极性

由于正接法(DCEN)电弧不稳、熔滴粗、飞溅大、熔深浅、成形差,所以GMAW工艺总是采用反接法施焊,以获得稳定的喷射过渡形态。可见直流反接法是形成GMAW喷射过渡所必须的有利参数。

2.7 焊接速度

GMAW喷射过渡时采用很大的焊接电流,必须辅以相应的焊接速度,控制熔池稳定性,以获得满意的焊缝质量。焊接速度只是一个匹配参数,虽然不可或缺,但无需探讨它对熔滴喷射过渡形态的独立影响意义。

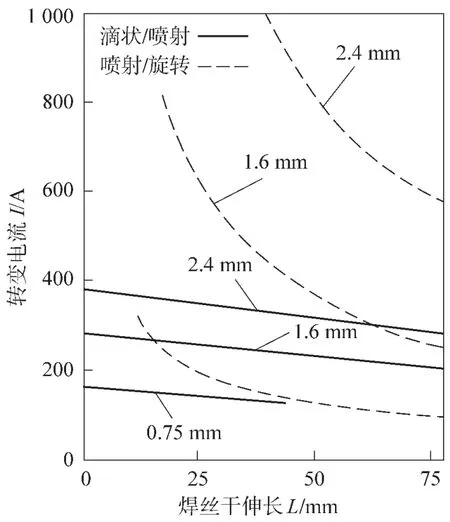

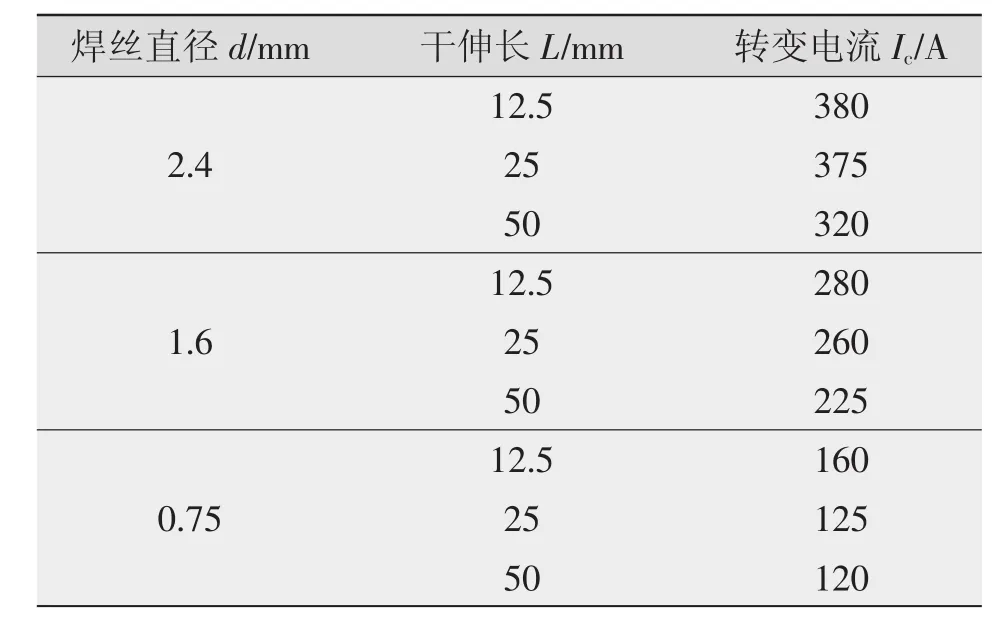

2.8 焊丝干伸长

焊丝直径和干伸长对转变电流的影响如图5所示,焊丝直径、干伸长和转变电流间的关系如表4所示。由图5和表4可知,随焊丝干伸长增长,过渡形态转变电流呈下降趋势,其中,喷射到旋转喷射转变的曲线变化剧烈(即斜率较大),而滴状到喷射转变曲线的变化较小(斜率小)。这是由于随焊丝干伸长变长,电阻增大,电阻热使焊丝的温度升高,易于熔化脱离焊丝,所需的转变电流减小。喷射到旋转喷射转变的曲线变化之所以剧烈,是因为已经是喷射过渡状态的焊丝继续加大干伸长时,电阻热使焊丝软化,温度更高,熔滴更易分离,形成旋转喷射的转变电流减小明显。滴状到喷射转变曲线的变化较小,则是由于从滴状到喷射转变加大干伸长时时,电阻热使焊丝温度上升没有前者那么高,焊丝熔化速度没有那么快,形成喷射过渡所需的转变电流略有下降。至于随焊丝直径减小,转变电流明显降低,则是因为焊丝直径小,电阻热增大,则电流密度大,熔化焊丝所需的热量减少,形成喷射过渡的临界电流值也随之减小。

图5 焊丝直径和干伸长对转变电流的影响[3]

表4 焊丝直径、干伸长和转变电流间的关系(滴状到喷射过渡)[3]

综观上述喷射过渡的影响因素,除了几个工艺指标如稳弧性、熔滴尺寸、焊接飞溅等之外,其主要关注点应集中在对转变电流的影响上(见表5)。凡使转变电流提高的因素,意味着需要更大的电流,对获得喷射过渡不利;反之,使转变电流降低者,属于有利转变影响因素。对喷射过渡有利的因素是:①富氩混合保护气体;②无镀铜实心焊丝或药芯焊丝[4];③细直径焊丝;④焊接电流等于或大于转变电流;⑤正确的焊丝干伸长。此外,诸如电弧电压、电源极性、焊接速度等,虽然属于辅助参数,亦是不可或缺的匹配参数。

表5 GMAW喷射过渡的影响因素[Ar或(富氩)+CO2]

3 GMAW喷射过渡形态形成机理

3.1 恒电流喷射过渡

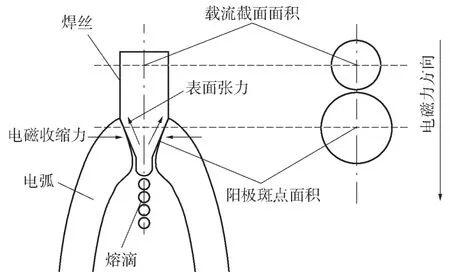

当电弧中充满富Ar混合气体时,等离子弧柱体积扩大,保证熔滴过渡的轴向性。而少量的活性气体O2或CO2混入电弧,增加了电弧的氧化性,可降低熔滴表面张力。当焊接电流达到或超过转变电流时,焊丝中高的电流密度使熔滴温度升得很高,表面张力降低。与此同时,作用在熔滴上的电磁力也迅速提高,且很快大于熔滴的表面张力。在很强的电磁夹持力(收缩力)作用下,焊丝端熔化金属变细形成所谓铅笔尖状,从铅笔尖端不断射出小于焊丝直径的细熔滴。电磁夹持力犹如一个强有力的缩口,迅速分离熔滴,及时收缩焊丝端部,有效限制熔滴长大,致使熔滴以较高频率穿越电弧过渡(见图6)。

图6 GMAW熔滴喷射过渡机理示意

仔细观察恒电流喷射过渡可分为射滴喷射、射流喷射和旋转喷射3个不同阶段(见图7)。第一阶段,焊接电流尽管已经达到或超过转变电流,但超越数值不是太大,作用在熔滴上电磁夹持力的提高,以及作用在熔滴上表面张力的降低尚未达到最佳值,熔滴尺寸虽然小于焊丝直径,过渡频率也算较高,但从慢放的高速摄影视频上看只是一连串珠式过渡,尚未形成熔滴流。此谓射滴喷射过渡。第二阶段,随着电流继续增大,在焊丝末端的笔尖处呈现出极细水流般的细滴流,此时转变为射流喷射过渡。最后阶段,在更大电流下,而且所用焊丝干伸长较长时,由于强磁场的作用,熔化金属纯粹是流动的,但是连续流体(stream)是旋转的,此为旋转喷射过渡。

图7 各种熔滴过渡形态下的电弧电压与焊接电流[5]

归纳上述过程不难看出,GMAW喷射过渡的实现取决于3个要素:①富氩混合保护气体。该电弧的特性使阳极斑点的面积始终大于载流截面面积,即电弧始终处在熔滴之上方,从而导致熔滴过渡的轴向性[4]。②电磁力作用方向向下。电磁力作用方向与阳极斑点面积大小有关,当阳极斑点面积大于载流截面面积时其方向向下(见图6)。在强电磁收缩力作用下,比焊丝直径小得多的熔滴被分离,非常有利喷射过渡。③焊接电流等于或大于转变电流。此时熔滴的表面张力变得足够小,电磁力足够大,电磁夹持力对焊丝铅笔尖的极细熔滴不断挤压分离。速度非常快,间隔非常小,熔滴来不及长大,迅速形成“金属流”,穿越电弧进入熔池。①是必要条件,②和③是充分条件。三者缺一不可。

3.2 脉冲喷射过渡

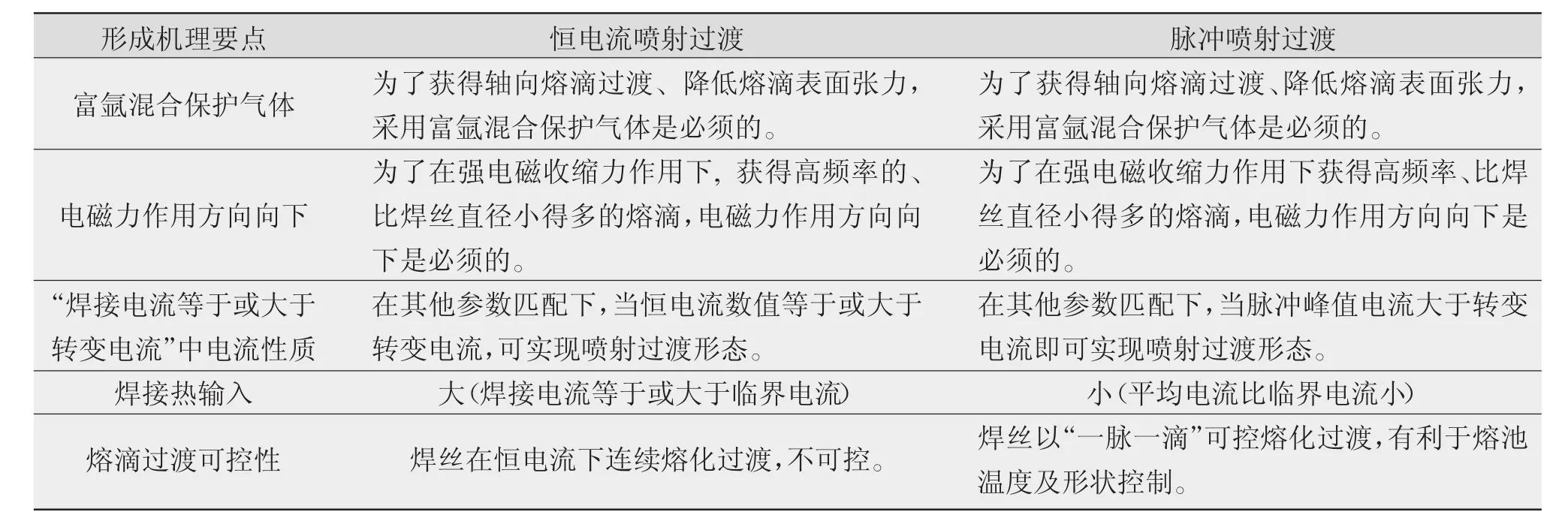

在成形机理方面,比较两种喷射过渡形成特点可以看出(见表6),在喷射过渡3要素前提下,脉冲喷射过渡与恒电流喷射过渡的相同点有:①富氩混合保护气体;②电磁力作用方向向下。不同点是:①“焊接电流等于或大于转变电流”所使用的电流性质不同。前者为恒电流,后者为脉冲峰值电流。②焊接热输入不同。前者转变电流数值很大,热输入高;后者平均电流小于转变电流,热输入低。③熔滴过渡可控性不同。前者恒流电流一旦等于或大于转变电流,焊丝连续熔化不可控;后者焊丝以“一脉一滴”可控熔化过渡。

表6 两种喷射过渡形成机理比较

4 GMAW熔滴喷射过渡形态与保护气体间的关系及新突破

4.1 GMAW熔滴喷射过渡形态与保护气体的关系

按照喷射过渡形成条件三要素缺一不可原则,如果三者变化其一,喷射过渡形态恐怕难以形成(见表6)。首先,纯Ar保护气体时,喷射过渡形成条件三要素都具备,容易实现喷射过渡形态(见表7)。但纯Ar电弧下熔滴表面张力大、液态金属粘稠、电极斑点易飘移,同时存在对气孔敏感、焊缝剖面形状不理想等问题,使其应用受到一定限制,主要用于铝、镁及不锈钢等活泼性金属的焊接。第二,富Ar混合保护气体时,喷射过渡形成条件三要素也都具备,可以实现喷射过渡形态(见表7)。而且克服了纯Ar保护气体时的工艺缺点,应用广泛,碳素钢、低合金钢、不锈钢及其他钢均可焊接。最后是纯CO2保护气体时,喷射过渡形成条件三要素都不具备(见表7)。电弧中形成大颗粒熔滴非轴向排斥过渡形态;且随焊接电流增大、焊丝直径变小,转变电流不存在、不出现,因此无望形成喷射过渡形态。这已成为广大CO2气体保焊用户的共识,更有不少文献明确指出,纯CO2保护气体不可能产生喷射过渡形态[1-6]。尽管如此,纯CO2气保焊的短路过渡和滴状过渡形态,在碳素钢、低合金钢、不锈钢及其他钢的焊接应用中亦很活跃,因为该工艺成本低、易推广,尤其是新电源、新控制技术的应用为该工艺注入了新的活力。

表7 GMAW喷射过渡与保护气体的关系

4.2 纯CO2下GMAW喷射过渡形态的新突破

文献[7]在先前Ar-CO2混合气体的GMAW试验中发现,滴状到喷射过渡的电流随着CO2含量的增加而增加,并且随着较小的焊丝直径而减小。这意味着高电流密度可能是实现喷射过渡的关键。然而,过高的电流密度可能导致不切实际的高焊接电流、导电嘴损坏(烧回)以及不稳定电弧(排斥过渡,旋转过渡)的可能性。

采用全新的研究方法开展纯CO2GMAW实现喷射过渡探索性研究。使用恒压焊接电源和下列参数:细直径焊丝(≤0.584 2 mm)、约38.1 m/min的高送丝速度、正常(例如250A)焊接电流、相当短(≤6.35 mm)焊丝干伸长。预计电弧将完全包围熔滴,获得形成喷射过渡的重要条件。

为了实现这些条件,正在设计和构建一个可以高速处理细焊丝、防止回烧,并承受带有短干伸长的电弧高温的新导电嘴。可以处理细焊丝和高送进速率的一个新的送丝机构正在设计中。这项挑战不可能的重要研究,即使暂时没有实现真正的喷射过渡,也将有助于发现新的、实用的熔滴过渡形态。

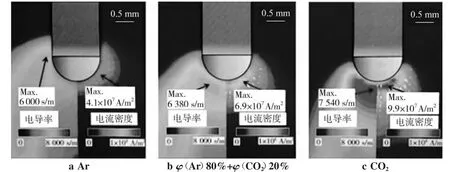

文献[8]建立GMAW模型,研究保护气体成分对熔滴过渡形态的影响,计算熔滴脱离末端时电弧等离子体和工件(阴极)的温度分布。分析了焊接电流和保护气体对熔滴过渡形态的影响。使用纯Ar保护气体时,电弧中心温度低,最大温度在焊丝侧面;而当保护气中加入CO2后,电弧温度变低但最大温度在焊丝下方。这种温度分布差异导致了电流密度的分布差异。纯Ar时,电弧中心电导率较低,熔滴和焊丝末端附近的电流密度向上扩展,因而熔滴过渡形态为喷射过渡。而当保护气体为CO2时,高电导率区域和高电流密度区域都集中在熔滴底部,致使熔滴过渡形态为滴状过渡(见图8)。当将模型中铁蒸气的电导率人为调低时发现,即使纯CO2作为保护气,熔滴过渡也为喷射过渡。因此,通过调整焊丝的元素成分来控制金属蒸汽的电导率,便能在CO2保护气氛下获得喷射过渡形态。上述模拟研究新观点,可能为挑战不可能的“纯CO2保护气下喷射过渡”课题提供新思维,在“一切皆有可能的高科技时代”,只需时间来证明。

图8 保护气体成分对电导率和电流密度的影响

5 结论

(1)与短路过渡相比,喷射电弧过渡使用相对较大的电流(大于等于转变电流)、电压(≥24 V)和送丝速度,它们需要与保护气体类型相匹配。喷射过渡可以细分为射滴喷射、射流喷射、旋转喷射和脉冲喷射过渡4种类型。

(2)在熔滴喷射过渡影响因素中,有利于转变电流的因素是富氩混合保护气体、细直径无镀铜实心焊丝或药芯焊丝、大的焊接电流(等于或大于转变电流),以及合适的焊丝干伸长等,其他辅助参数亦是不可或缺的匹配参数。

(3)GMAW熔滴喷射过渡的实现取决于3个要素:①富氩混合保护气体;②电磁力作用方向向下;③焊接电流等于或大于转变电流。①是必要条件,②和③是充分条件,三者缺一不可。脉冲喷射过渡是在喷射过渡三要素前提下,可控熔滴过渡形态的喷射过渡形态。

(4)采用纯Ar保护气体和富Ar混合保护气体时,都具备喷射过渡形成条件三要素,可以实现喷射过渡形态;纯CO2保护气体时,不具备喷射过渡形成条件3要素,不可能产生喷射过渡形态。

(5)开展纯CO2GMAW喷射过渡探索性研究,有助于发现GMAW新型实用熔滴过渡形态。