高强度含铜结构钢(WA710)的焊接性及应用研究

王 靓,尹云洋,牟文广

(宝武股份中央研究院武汉分院(武钢有限技术中心),湖北武汉430080)

0 前言

近年来,随着我国经济建设的迅速发展,高强度含铜结构钢的开发及其焊接应用研究越来越活跃。20世纪美国研发出含Cu时效ASTM-A710钢,与普通高强度低合金钢相比,该钢具有高强度、高韧性、易焊接等特点[1],主要用于美国海军舰艇的建造,与传统的低合金钢相比,在提高性能的同时,显著降低船体建造成本[2]。近10多年来,我国已在积极的研究及开发该类钢种并应用于海洋工程、桥梁工程等。铜在传统的钢种中易发生铜的热脆倾向,所以铜的加入受到限制,我国长期以来,铜在结构钢中只作为耐腐蚀元素加入,其含量一般低于0.35%(质量分数),没有明显的强化作用。只有w(Cu)>0.75%时,其强化作用才能明显地表现出来[3]。但钢中铜含量的提高必须是在低碳及Ni-Cu匹配的条件下,采用科学的热处理工艺,才能获得理想的力学性能指标。研究发现:钢中加入1%Cu时,时效处理后屈服强度提高100~150 MPa,此处理工艺对钢的性能和组织有很大影响,淬火600~650℃时效处理,钢的综合性能最好;正火+时效处理,钢的强度降低、韧性提高;热轧+时效处理,钢的韧性最低[4]。所以,开发研制高强度含铜结构钢既涉及钢种的成分设计,又涉及冶炼、轧制、热处理能力和水平。武钢集团公司在含铜耐腐蚀钢及高强度含铜结构钢的开发和应用方面均取得了良好的业绩。

近年来,武钢根据市场需求及ASTM-A710钢标准,进行了WA710钢的工业试制,“高强度含铜结构钢(WA710)开发及焊接应用”取得了成效。随着工程机械行业的迅猛发展,市场竞争异常激烈。重载车辆对钢板的力学性能、表面质量、焊接性能等提出了更高的标准和要求。武钢曾与中国某集团公司合作,承接了我国首台最大重载矿车(363 t)制造用钢的供货及焊接技术研究,用户装备制造的技术条件为:除钢板性能满足技术指标外,还要提供该钢板的焊接性能及配套焊材、焊接工艺等相关应用技术支持。

通过对WA710钢的可焊接性试验、气体保护焊工艺试验等,武钢产品质量及焊接应用性能均优于国外同类产品,完全满足了我国首台最大重载矿车制造的技术要求。目前,高强度含铜结构钢(WA710)及焊接研究已成功应用于363 t重载矿车(最大载重矿车)及其他工程装备的制造,为企业获得了良好的经济效益。

1 可焊接性试验

1.1 抗裂试验条件及方法

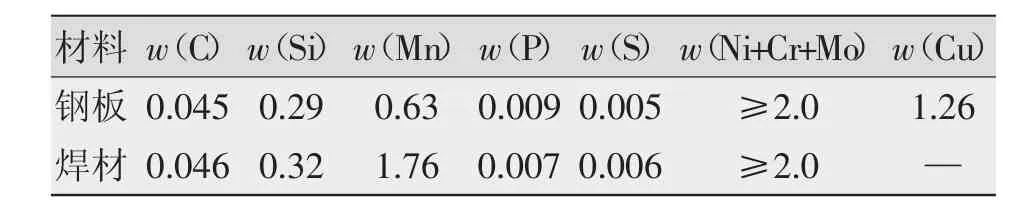

试验钢板:高强度含铜结构钢WA710,厚度为20mm。力学性能:Rel=625 MPa,Rm=715 MPa,A=26%,Z=76%,KV2(-60℃)=296 J。钢板及焊材化学成分如表1所示。

采用小铁研试验方法和热影响区最高硬度试验方法对试验钢进行了抗裂性评价。按照GB/4675.1焊接性试验《斜Y型坡口焊接裂纹试验方法》标准和最高硬度试验按照GB4675.5-84《焊接热影响区最高硬度试验方法》标准进行。在低负荷HV-10A型维氏硬度计上测试硬度,测试点间距0.5 mm。抗裂性试验的焊接工艺参数如表2所示。

表1 试验用钢及焊材的化学成分Table 1 Chemical composition of test steels and welding materials %

表2 抗裂性试验焊接工艺参数及环境条件Table 2 Welding process parameters and environmental conditions for crack resistance test

1.2 小铁研抗裂性试验结果

小铁研试验结果如图1所示,在-5℃以上温度焊接时,WA710钢表面、截面、根部裂纹率都为零。-7℃温度以下焊接时,根部首先出现微小裂纹,随着温度的降低,裂纹率升高。-20℃下焊接,根部裂纹达到100%,并且在表面处均出现裂纹。

图1 低温小铁研试验结果Fig.1 Small iron research results in low temperature

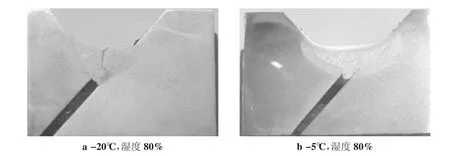

小铁研试样解剖显示裂纹走向如图2所示。裂纹由根部处的熔合线启裂,向焊缝金属中发展,并未向母材热影响区扩展,这说明WA710钢基体具有良好的低温抗裂性。

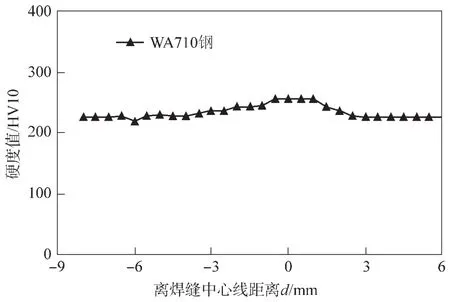

最高硬度试验结果如图3所示,WA710钢没有明显淬硬现象,焊接热影响区的最高硬度为HV257。这表明WA710钢焊接时淬硬倾向较小,具备优良的抗裂性能。

2 气体保护焊试验

2.1 试验条件

试验用钢板WA710钢厚度32 mm;焊丝牌号WER70-NH,直径 1.2 mm,保护气体为φ(Ar)80%+φ(CO2)20%,层间温度 100~150 ℃,其焊接头为 X型、开55°坡口。焊接工艺参数见表3。

图2 小铁研试样解剖显示裂纹走向Fig.2 Microstructure of the sample shows the crack dir-ection

图3 最高硬度结果Fig.3 Maximumhardness result

2.2 焊接接头力学性能试验结果

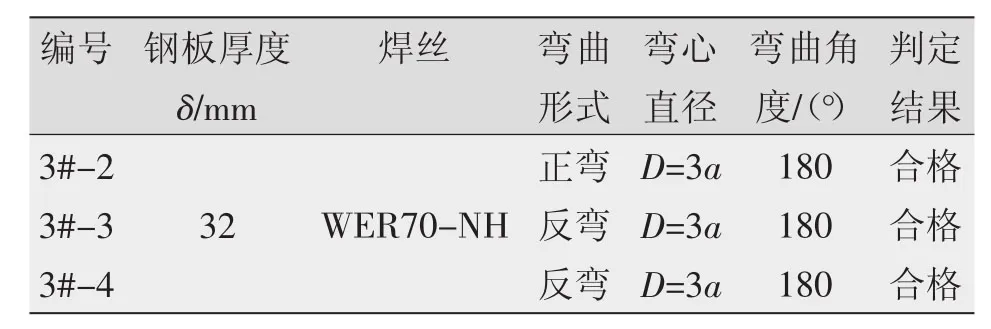

对焊接接头进行接头拉伸试验、冷弯试验及冲击试验,试验结果如表4~表6所示。

由表4~表6可知,在线能量约为13~15kJ/cm时,气保护焊接头拉伸强度为725 MPa,断于母材;冷弯试验在D=3a、弯曲至180°情况下未开裂。夏比V型缺口冲击试验,焊缝在-40℃平均冲击功为148 J,熔合线、热影响区均在150 J以上,富裕量较高,满足WA710钢技术条件,达到重载车辆制造技术要求(Rel≥590 MPa,Rm≥650 MPa,-40 ℃冲击功 Akv≥60 J),如图 4 所示。

表3 气体保护焊焊接工艺参数Table 3 Gas shielded welding process parameters

表4 焊接接头拉伸性能试验结果Table 4 Tensile test results of welded joints

表5 焊接接头冷弯性能试验结果Table 5 Test results of cold bending performance of welded joints

表6 焊接接头冲击韧性试验结果(钢板厚度32 mm)Table 6 Test results of impact toughness of welded joints

图4 焊接接头各区冲击功曲线Fig.4 Impact power curves of welding joints in various areas

2.3 焊接接头显微组织分析

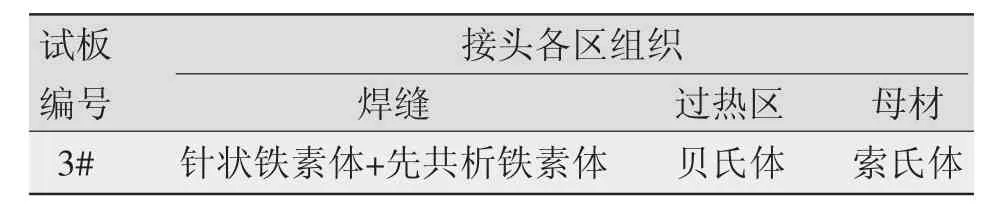

对焊接接头进行了金相组织分析,结果如表7所示,焊缝为针状铁素体+少量先共析铁素体,如图5所示。研究表明[5]:针状铁素体是在原奥氏体晶内以针状分布,常以某些质点(主要氧化物弥散夹杂)为核心放射性成长,并具有较高的位错密度。焊缝中的针状铁素体晶粒较细小,裂纹扩展需要更大的能量。因此,焊缝具有优良的低温冲击韧性,-40℃平均度冲击功达148 J,热区组织为贝氏体,见图6。

表7 各区金相组织结果Table 7 Results of metallographic organization in each district

图5 焊缝组织Fig.5 Microstructure of weld metal

2.4 焊接接头硬度

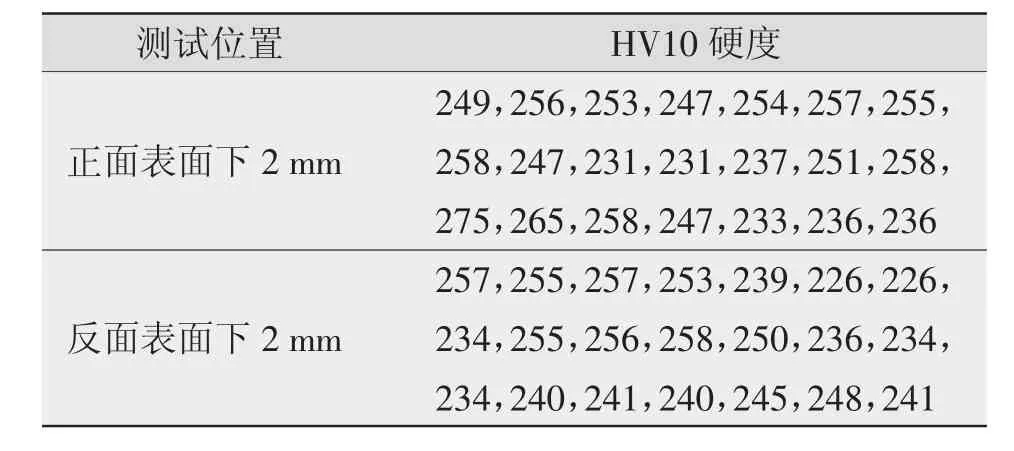

焊后对焊接接头进行HV10硬度试验,试验依据GB/T4340.1-1999执行,每隔0.5 mm打一点,测试部位分别为正面表面下2 mm、反面表面下2 mm,测试区域涵盖基材、热影响区、焊缝,试验结果如表8所示。由表8可知,WER70-NH匹配WA710钢焊接接头HV10硬度为226~275。从焊缝到基材,HV10硬度过渡均匀,无明显的硬化及软化现象。由此可知,焊缝强度与基材强度匹配。

图6 过热区组织Fig.6 Over hot zone organization

表8 气保焊接头硬度试验结果Table 8 Hardness test results of gas-protection welding head

3 高强度含铜结构钢(WA710)焊接在制造工程的应用

中国某集团公司承担我国首台最大载重矿车的制造,对钢板及其焊接应用均有严格的技术要求。在与美国EVRAZ、日本JFE等其他钢厂的竞争中,武钢WA710钢取得了用钢全部供货权,钢板厚度规格6~50 mm。除了车斗使用耐磨钢外,其余部位(如主车体、油箱、驾驶室、横梁等)均采用WA710钢焊接结构件。因此,对钢板及焊接材料、焊接接头性能等要求极为严格和苛刻。2015年我国首台最大载重(363 t)矿车制造成功并正式投入运营,迄今为止,该车运行良好,得到了用户高度评价。目前,武钢WA710钢以优异的实物性能和良好的焊接性能等指标,又获得了多家矿车制造企业的青睐。

4 结论

通过对WA710钢板进行可焊性抗裂试验和气体保护焊评定试验及其应用,结论为:

(1)抗裂性试验结果表明:高强度含铜结构钢(WA710)在-5℃以上的温度条件下,实施焊接可无需预热,具备优良的抗裂性能。最高硬度试验结果则进一步表明,WA710钢焊接时,焊接热影响区无过高硬度值出现,淬硬倾向较小。

(2)采用气体保护焊 φ(Ar)80%+φ(CO2)20%工艺,匹配WER70NH焊丝焊接WA710钢,其焊接头力学性能与基材匹配,尤其是焊接头冲击值具有较大的富裕量。

(3)应用研究表明,WA710钢板力学性能及焊缝成形良好,焊接性能优异(-5℃以上焊接无需预热),可大幅降低装备的制造成本,提高市场竞争力。现已成功应用于我国首台最大重载矿车的制造,并获得显著的效益。

本研究为我国第一台最大载重矿车的制造提供了可靠的技术支持,不但为武钢公司创造了经济效益,也为我国载重矿车的制造升级做出了贡献。