钢结构五边曲面异形箱体的制作工艺探究与应用

程 登,张发荣,姜殿忠,王 笛,金 欣

(湖北精工钢结构有限公司,湖北武汉432200)

1 工程及节点概况

1.1 工程概况

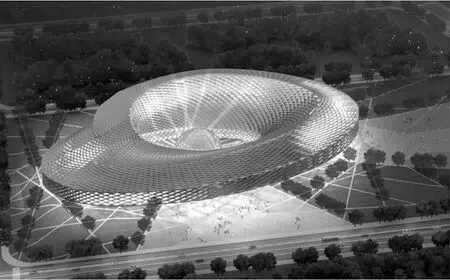

襄阳科技馆项目位于襄阳市襄州区,其主体平面呈椭圆环形的“天时之眼”,建筑面积3.5万m2,地上26 468 m,地下8 800 m,建筑高度30 m。

本工程钢结构主要包括下部楼层钢结构、上部屋盖钢结构,以及中间球幕影院网壳钢结构,工程总用钢量约8 200 t。下部楼层钢结构为地下一层,地上两层,南侧有一层地下室。楼层钢结构包括圆钢管柱、楼层钢梁、桁架以及支撑等构件;上部屋盖钢结构为椭圆环形的单层网壳结构,包括内外圈环梁、屋脊环梁和网架网格,如图1所示。

1.2 节点位置及概况

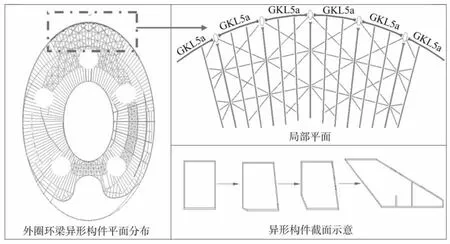

(1)节点构造为由东西向北、由矩形截面逐渐过渡为五边形多边形曲面的焊接箱型构件,翼缘板为弧形,腹板为曲面,展开后为扇形。构件最大截面为2 239 mm×900 mm×18 mm×20 mm,如图 2所示。

(2)五边形环梁节点制作的重难点。

①本节点截面处于四边形到五边形再到四边形的变化过程变化当中,整个北区21根环梁构件无一根构件相同。车间在制作时很难采用统一的胎架标准化制作,必须逐一放样制作。

图1 建筑效果

图2 北侧外环梁示意

②弧形构件的翼缘板、腹板为异形或者弧形板件,尤其是箱体腹板为扇形曲面,最大宽度近2.5 m,长度达8 m。主体的空间弯曲形位尺寸加上构件的异形端口,同时工地高空组装,形成环梁构件的高精度要求,对零件成型和构件成型工艺要求高。

③弧形箱体最大截面为2 239 mm×900 mm×18 mm×20 mm。内部纵横向加劲板不均匀分布,导致构件面板的拘束度大小不一,同时箱型面板厚度较薄。因此焊接变形对精度影响大,易扭曲和鼓包,且其外形截面过大,构件隔板及主体焊缝非对称分布,焊接变形对精度的影响难以矫正。

2 构件制作工艺探究

构件整体形式为五边曲面异形箱体,箱体内部不均匀分布纵横向加劲板。针对此种形式构件的图纸要求、装配、焊接等进行阐述。

2.1 图纸要求

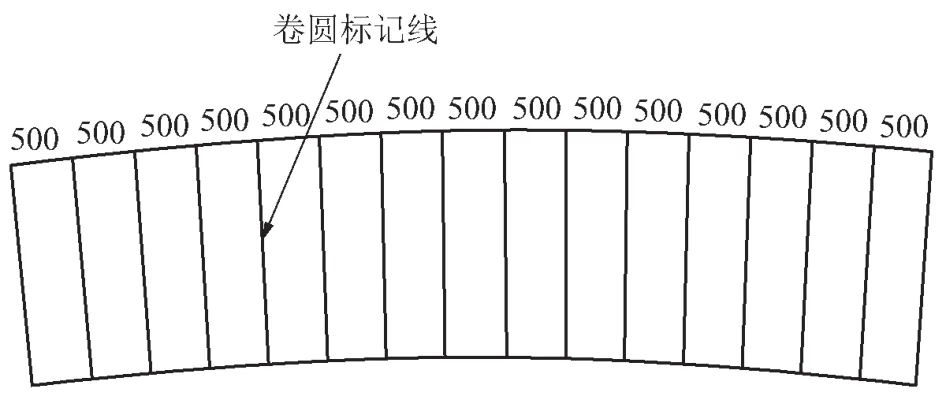

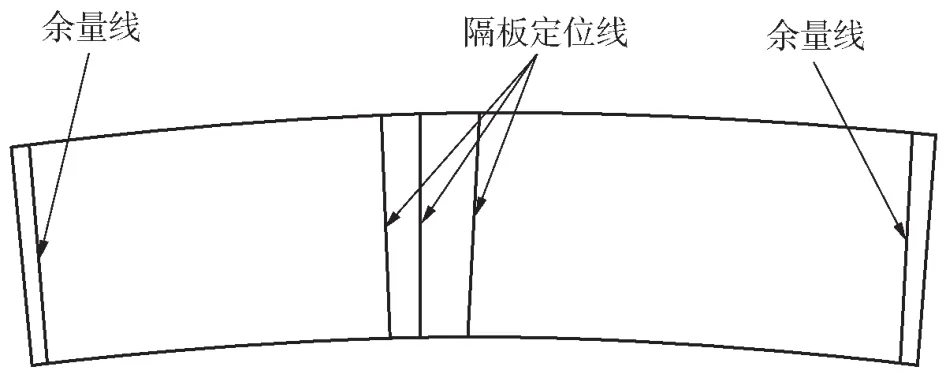

(1)为了保证组装图与零件板点位的一致性,构件曲面腹板展开图的CAD电子文件统一按1∶1绘制,并且保证展开板件标记面(或喷粉面)位于纸面。展开板件标记面的标记线主要为卷圆标记线和余量标记线,要求卷圆基准线每隔500 mm的间距标记一条,如图3、图4所示。

图3 板件展开卷圆标记线

需注意的是:a.余量标记线深化图纸中可不显示,生产套料时予以考虑;b.考虑到板件的弧度问题,会出现上下边缘线间隔不统一的问题,卷圆基准线间隔要求以一条边缘线为标准间隔。

图4 余量标记线

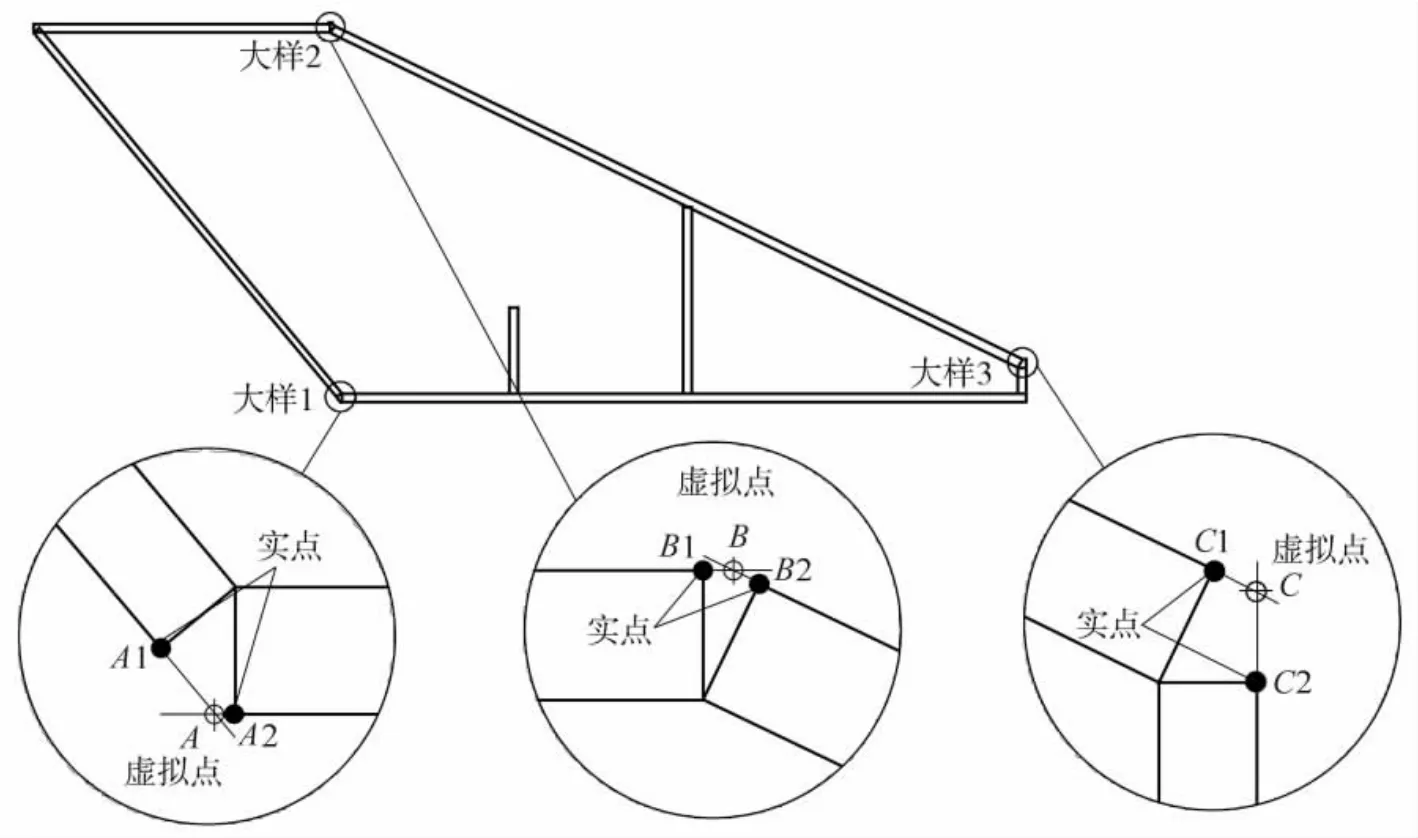

(2)由于构件外形轮廓为五边异形,为了便于各主板的摆放制作,部分腹板之间设计成“边碰边”的形式,此种设计存在一定缺陷会导致构件制作无真正意义上的轮廓尺寸,精度难以控制。因此,为了保证构件的制作精度在深化设计时标注出轮廓实点 A1、A2、B1、B2、C1、C2 及轮廓实点与面板角度控制虚拟点A、B、C的平面放样尺寸。以轮廓实点与面板角度控制虚拟点相结合的方式把控构件整体尺寸,精度较高,工艺操作性较好,如图5所示。

图5 实点与虚拟点大样

2.2 焊接工艺

(1)焊接方法及材料的选择。由于箱体为异形箱型,主焊缝为弧形且壁板较薄,故采用CO2气体保护焊。该方法高能量密度、低氢、高效、大熔深,能有效减少焊接次数,提高接头的抗裂能力,减少焊接变形。根据焊材的匹配原则,CO2气体保护焊选择ER50-6焊丝,规格φ1.2 mm,作为本工程钢材的焊接材料[1]。

(2)控制焊接变形和残余应力工艺措施。

a.本工程箱体部分板件之间存在自然坡口加上板厚较薄,自然坡口完全可以满足主焊缝的焊接质量要求,部分焊缝无需再开设坡口。

b.采用多层多道焊接[2],严禁宽幅摆动焊接。该操作方法不仅对焊缝和热影响区组织有一定的改善作用,而且降低了焊接拘束度,使内应力均匀分布,避免施焊时因母材拘束力大而产生凝固裂纹。此外,在起弧和收弧时,要求每道焊缝接头应错开25~50 mm,起弧应采用回焊手法,熄弧应填满弧坑。

c.控制热输入与冷却速度。焊接过程中焊接电流、电压及焊接速度等参数影响熔敷金属800℃~500℃的冷却时间,进而诱导氢致裂纹产生。因此焊接过程中适当提高热输入、增加t8/5冷却时间、减少冷裂倾向是保证构件焊接质量的关键[3]。

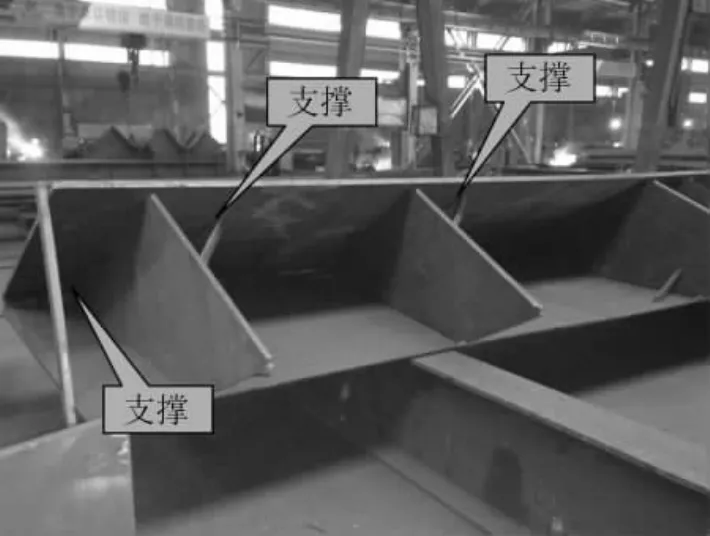

d.采取合理的焊接顺序。由于面板较薄,且内部隔板较多,在焊接前在隔板与内箱型内侧加设刚性固定支撑,防止在焊接隔板时箱型面板产生变形,如图6所示。箱形5条主焊缝非对称分布且箱形为曲面,采用两名焊工从中间向两侧同步对称退焊方法。该焊接方法能够有效地控制焊接变形,如图7所示[4]。

e.焊后变形矫正。通过下料、拼装、焊接等工序预防箱体变形,箱体整体焊接后可能发生轻微变形,主要采取火焰局部加热矫正。矫正时选用有经验的技师,矫正温度700~800℃[5],加热位置选择在变形最大处的对称两侧,先选择小火候对称加热部位,测量稍有效果后再一步步推进,同时在箱体上加设钢架及千斤顶或楔块固定增加外力,实践证明效果明显。

图6 支撑加设示意

图7 对称焊接示意

(3)箱型面板板件下料及成型。

①箱型面板在下料时不规则板件采用数控切割机进行下料,为了防止板件在数控切割时因不对称受热产生变形,在切割时留点切割,待数控切割完成后再采用手工割刀切开留点区域。

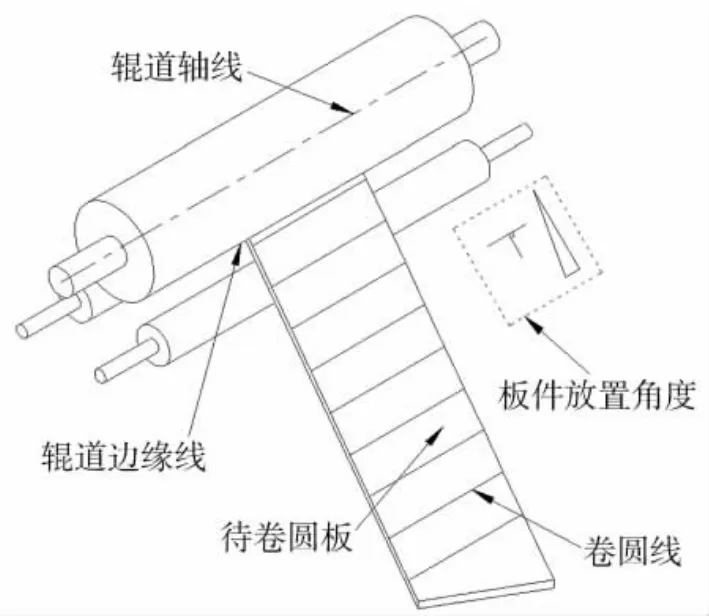

②扇形弧形板件的弯弧。根据板件的移植信息,利用三辊卷圆机对扇形板件进行弧形卷制。板件上卷圆机时,确保卷圆及辊道的边缘线(或中心轴线)与板件卷圆线平行。卷制过程中,板件输送方向与辊道边缘线垂直,如图8所示。

3 五边形拼装流程

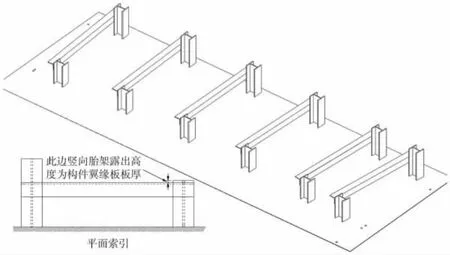

第一步,根据构件的形式放地样,画出关键点位置。然后根据关键点位置来搭设胎架,见图9。

图8 弧形板件卷制

图9 第一步

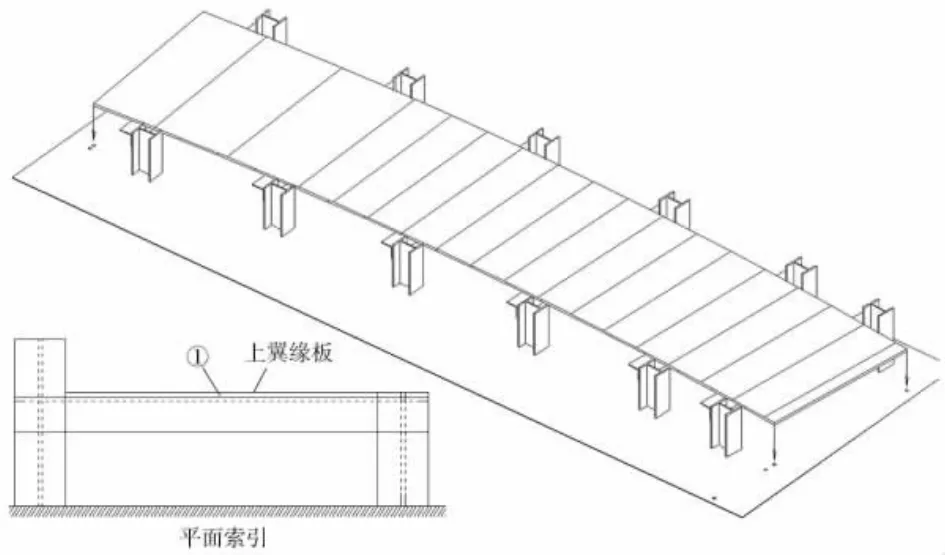

第二步,通过胎架上的定位点,吊垂线定位构件的上翼缘板①,见图10。

图10 第二步

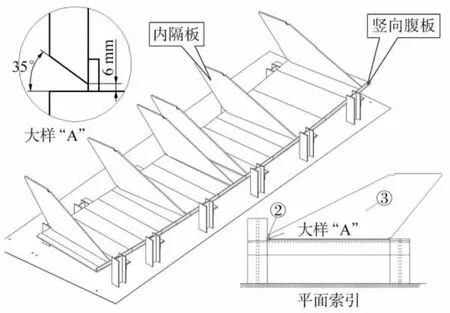

第三步,以上翼缘板为基准装竖向腹板②及内隔板③。上下腹板与上翼缘板之间的坡口大样如图11中的大样“A”所示。

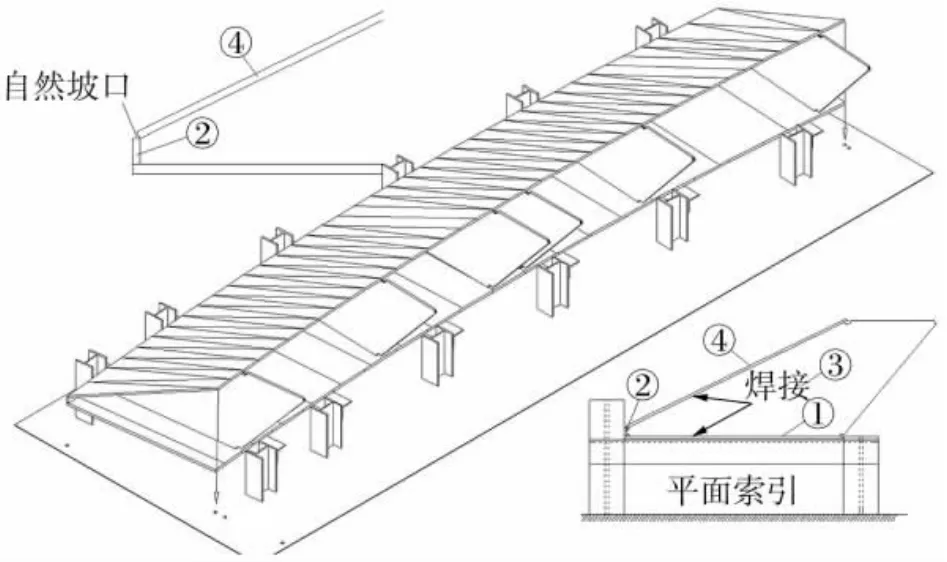

第四步,装配斜腹板④,并焊接斜腹板④与内隔板③及上翼缘板①之间的焊缝。斜腹板④与直腹板②之间有自然坡口,因此斜腹板上无需开设坡口。具体如图12所示。

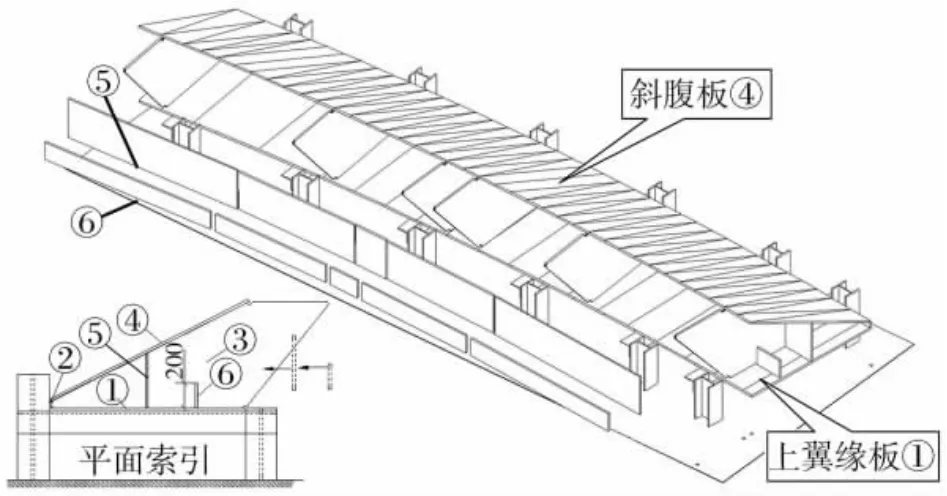

第五步,待内隔板与竖向腹板及上翼缘板焊接完成UT检测合格后,装配纵向加劲板⑤、⑥。加垫板单面焊接纵向加劲板⑤、⑥与上翼缘板①、内隔板③及斜腹板④之间的焊缝,其中加劲板⑥与内隔板③之间不焊接。

图11 第三步

图12 第四步

图13 第五步

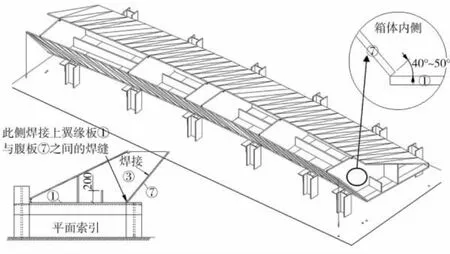

第六步,装配腹板⑦,然后焊接腹板⑦与内隔板③及上翼缘板①之间的焊缝(注:腹板⑦与上翼缘板①之间形成的自然坡口在箱体内侧,因此⑦与①之间的焊缝需从箱体内部焊接)。

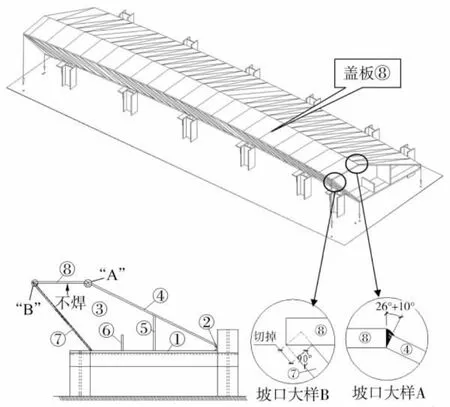

第七步,装配箱型盖板⑧(即箱型下翼缘板),从外侧焊接箱型4条主焊缝,其中盖板⑧与斜腹板④、⑦之间的焊缝坡口大样如图15所示(注:盖板⑧与斜腹板④之间的坡口在自然坡口角度26°的基础上加10°,并且焊接时平滑过渡)。

图14 第六步

图15 第七步

4 结论

以襄阳文艺中心五边形环梁为例,通过异形曲面箱体构件制作重点、难点及可操作性分析,同时从工艺角度对构件的装配顺序、焊接工艺及构件加工过程中应力与应变方面的控制等方面进行系统阐述。通过工程实践证明,所形成的制作工艺技术是成功的,对同类多边形封闭箱体箱体结构的加工制作具有较大的参考价值和指导意义。