耐冲蚀磨损堆焊焊条及性能研究

李嘉祺,杨 可,庄白亮,徐先宜,包晔峰,蒋永锋

(1.河海大学机电工程学院,江苏常州213022;2.机械科学研究总院江苏分院有限公司,江苏 常州 213164)

0 前言

目前,国内绞吸挖泥船常用ZG35SiMn制造铰刀片,该钢种铸造性和焊接性较好,但抗冲蚀磨损性能较差[1]。通过表面堆焊技术在磨损的铰刀片表面熔覆一层硬面合金,可在现场高效、快速修复磨损部件,使其恢复甚至超过原有抗磨损能力[2-3],具有重要的经济意义。

李爱农[4]的研究认为,较高的强度和韧性是熔覆层材料获得较高耐冲蚀磨损性能的必要条件。通过材料的成分设计、梯度功能设计等可以使熔覆层材料的强韧性和耐冲蚀磨损性能等满足使用要求。据此,本研究采用微合金化的方法,通过调整药皮配方,经过反复试验研制出一种新型耐冲蚀磨损堆焊焊条,对其进行堆焊试验并研究堆焊层金属的组织和耐冲蚀磨损性能。

1 焊条的研制

按照堆焊合金实际使用工况要求,设计焊条的配方。为了保证基体相具有良好的塑性和韧性,以抵御砂浆的频繁冲刷,研制焊条的焊芯选用马氏体不锈钢1Cr13。为了提高合金元素的过渡系数,采用低氢碱性药皮。焊条渣系为CaO-CaF2-TiO2,以改善熔敷金属的韧性。焊条的工艺性能主要通过大理石、萤石和钛铁矿三者之间的配合来调整过渡特性、熔渣粘度和脱渣性[5]。从设计材料微观组织考虑,选择在药皮中加入适量的铌铁、钛铁、钼铁、氮化铬等合金粉末进行合金化。Ni和Ti是强碳氮化物形成元素,与碳和氮结合均能形成高硬度的析出相质点,有强烈的析出强化作用。同时,这些析出相熔点很高,在结晶过程中首先析出形核,有利于抑制网状碳化物的形成,提高熔覆金属的韧性。此外,为了脱除熔化金属中的氧以提高焊缝性能,在药皮中添加少量的稀土硅和锰铁,净化堆焊层,进一步改善堆焊层的韧性。为了改善焊条的稳弧性能,在药皮中添加少量的稳弧剂钛白粉和钾长石。堆焊过程中发现,该堆焊焊条焊接工艺性能良好,飞溅小,电弧稳定,焊缝成形美观,脱渣容易。

采用ZX7-400型焊机在Q235钢板上进行手工电弧堆焊试验。堆焊焊条直径4 mm,焊接电流的选择主要取决于焊条直径。焊接电流过大时,焊芯熔化过快,焊条发红,药皮容易自动脱落,失去保护作用,降低焊接质量;焊接电流过小时,电弧不稳定,飞溅较大,焊缝成形较差。

经过反复试验,确定堆焊焊条的最佳规范工艺参数如下:电流种类及极性为直流反接,焊接电流130~150A,焊接电压 24~27V,焊接速度 15~20 m/h。为了保证堆焊层金属厚度满足后续冲蚀试验的要求,采用焊条电弧焊在Q235钢板上堆焊6层以上。焊后用线切割机在堆焊层顶层取样,试样代号为1#。将ZG35SiMn试样进行调质处理(880℃热处理并保温20 min后取出水淬,再在600℃下高温回火20min),试样代号为2#。两种试样尺寸10 mm×10mm×10 mm。采用 200#、400#、600#、800#、1000# 砂纸将1#试样打磨平整,机械抛光后,用FeCl3-HCl溶液腐蚀10 s。腐蚀后用酒精清洗、吹干,使用XJG-05型大型卧式金相显微镜和S3400N型扫描电子显微镜观察1#试样的显微组织。

采用喷射式冲蚀磨损试验机分别对两种试样进行冲蚀磨损试验,冲蚀砂粒采用26~40目不规则多角形石英砂,水流速为12.8 m/s,含砂量为15%,冲蚀角度为60°,冲蚀时间为60 min。在冲蚀试验前后,在精度0.l mg的电子天平上称量试样。用磨损失重来衡量试样的耐冲蚀磨损性能,将相对耐磨性ε定义为式(1)

式中 Δm为试样磨损量(单位:mg);ΔE为1#试样磨损量(单位:mg)。试验后观察磨损形貌,并分析磨损机理。

2 堆焊工艺性能分析

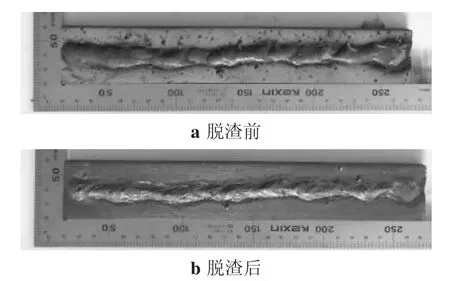

在焊接过程中,研制的焊条易引弧,电弧燃烧稳定,飞溅较少,焊缝成形美观。其原因为:一是在电弧作用下,焊条药皮中加入的萤石和钾长石产生大量易电离的F-、K+,能够有效改善电弧的导电性;二是在焊接高温作用下,稀土元素由于原子半径较大,最外层电子容易获得较高能量而“逃逸”,电弧区内电子增多,改善了电弧的导电性,从而提高了电弧的稳定性[6]。此外,研制的焊条具有良好的脱渣性能。焊条脱渣性能如图1所示,在焊后敲渣过程中,发现渣壳经过敲击后较易脱落。其原因为:药皮中添加的稀土元素易发生氧反应生成稳定的高熔点稀土氧化物,降低焊接区的氧含量,使焊缝表面不易形成FeO氧化膜;同时,稀土氧化物进入熔渣后能够增大熔渣的表面张力,而进入焊缝金属的稀土元素能够降低焊缝金属的表面张力,焊缝冷却收缩时产生较大的内应力差,使熔渣易发生脱落[7]。

3 堆焊层组织和耐冲蚀磨损性能

3.1 堆焊合金的硬度

图1 焊条脱渣性能

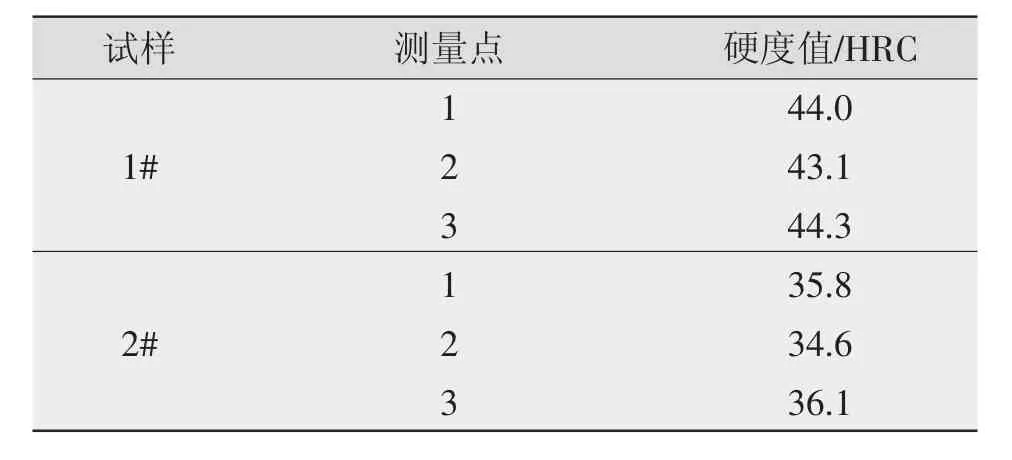

硬度是衡量金属耐冲蚀磨损性能的一项重要指标。在泥沙磨损工况下,塑性材料一般首先考虑通过提高硬度来增加耐冲蚀磨损性能。1#试样和2#试样的宏观硬度用HR-150DT型数显洛氏硬度计测试,测试结果见表1。

表1 试样硬度实验数据

硬度测试结果表明,1#试样硬度比2#具有更高的使用硬度,满足铰刀片等材料的使用要求。

3.2 堆焊层金属的显微组织

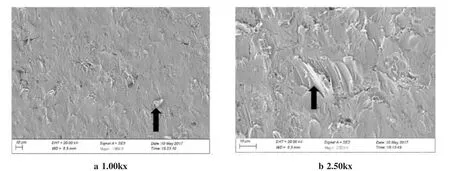

利用金相显微镜和扫描电子显微镜观察1#试样,结果如图2所示。可以看出,其组织为板条马氏体基体+少量残余奥氏体,在基体上弥散分布着大量细小的碳氮化物析出相;析出相沿板条马氏体晶内和晶界析出,有强烈的析出强化,强化基体的同时提高基体硬度。同时,碳氮化物析出相在位错周围偏聚时对位错有钉扎作用,增加位错的稳定性,位错由十分易动变得不易移动,提高了材料的塑性变形抗力。由此可见,碳氮化物的析出强化作用同时提高了材料的强度和韧性[8-9]。

3.3 堆焊层金属的耐冲蚀磨损性能

1#试样和2#试样的磨损失重如表2所示。2#试样的磨损失重是1#试样的1.87倍。这表明堆焊层金属的耐冲蚀磨损性能较ZG35SiMn有显著提高,研制的堆焊焊条的耐冲蚀磨损性能更为优异,可用于铰刀片等材料的现场堆焊修复。

图2 1#试样的显微组织

表2 冲蚀磨损试验数据

1#试样的表面冲蚀失效SEM形貌如图3所示。由图3可知:(1)1#试样冲蚀表面有连续或断续的切削痕和犁沟痕,形成明显的凸起和沟壑,且具有明显的方向性,如图3b中箭头所示。(2)1#试样表面可以观察到少量碳氮化物析出相剥落的痕迹,剥落处会留下块状的剥落坑,同时观察到大量凹坑及凹坑前部凸起的挤压唇,且挤压变形面积较大,挤压唇相互挤压叠加,冲蚀表面呈现凹凸不平的粗糙形貌,并出现大量挤压唇片剥落的碎屑,如图3a中箭头所示。其微观形貌呈现典型的塑性冲蚀材料的特征。可见,堆焊合金的耐冲蚀磨损机制主要是微切削和塑性变形。

图3 1#试样的冲蚀形貌

冲蚀角度为60°时,由于从喷枪中喷出的高速运动着的砂粒硬度大于试样硬度,其对堆焊试样冲蚀面产生的冲击力F可分解为平行于冲蚀面的切向力F1和垂直于冲蚀面的法向力F2。切向力F1会对冲蚀面产生微切削作用。当砂粒尖锐且与冲蚀表面形成有利的切削角度时,直接在冲蚀表面切下一定的微体积材料,冲蚀表面留下明显的切削痕;当砂粒不够尖锐或者不能与冲蚀面形成有利的切削角度时,则不会对试样表面造成直接切削,只是将材料挤出,形成犁沟。犁沟两侧被挤出的塑性堆积物在后续砂粒的不断冲击下被切除,这就是材料的微切削磨损机制。1#试样基体为高硬度的马氏体,这意味着减轻砂粒压入深度和穿入长度的能力较强,即抗切削能力较好。法向力则会对冲蚀面产生撞击作用,使砂粒压入材料表面,冲蚀面因此产生塑性变形,形成冲蚀凹坑,在凹坑周围分布有挤压唇片。这些唇片在后续砂粒的不断“锻打”下经历了反复的塑性变形,硬化剥落或剪切折断,从而使材料失重。这就是材料的塑性变形磨损机制。此时,试样承受砂粒产生循环交变应力,当应力达到材料屈服强度极限时,试样表面会发生强度破坏,产生磨损。1#试样马氏体基体除了具备较高的硬度,还具备较好的韧性,这意味着材料具有更高的屈服强度极限,不易发生强度破坏而失重。

此外,在冲蚀磨损过程中,强韧性配合良好的马氏体基体能够“固定”碳氮化物析出相,不易因产生应力集中而剥落,碳氮化物硬质点则对较软的基体起到了“隔离”保护作用。这些碳氮化物析出相能够直接有效地抵御砂粒的微切削作用,并且分担基体承受的冲击作用。随着基体在冲蚀磨损过程中被不断去除、下凹,凸起的析出相开始承受砂粒主要的冲击和切削作用直至发生剥落,在冲蚀表面留下块状的剥落坑。基体材料在析出相颗粒的保护下,微切削磨损和变形磨损程度减轻,基体材料的耐冲蚀磨损性能因此得到较大程度的提高。

4 结论

(1)研制的耐冲蚀磨损堆焊焊条具有良好的焊接工艺性能。在焊接过程中,焊条易引弧,电弧燃烧稳定,飞溅少,焊缝成形美观,堆焊层显微组织中未发现气孔、裂纹等明显焊接缺陷。

(2)研制的耐冲蚀磨损堆焊焊条的堆焊合金组织主要为板条马氏体以及大量细小弥散均匀分布的碳氮化物析出相。

(3)研制的堆焊焊条熔敷金属的硬度满足铰刀片等材料的使用要求。其耐冲蚀磨损性能与ZG35SiMn相比提高了0.87倍,耐冲蚀磨损机理是大量碳氮化物第二相可以强化基体、提高基体硬度,同时可以作为硬质相抵抗砂粒的切削和冲击变形作用。