微量添加钒对CrNiMo系锻钢超塑性的影响

,,,

(北京交通大学机械与电子控制工程学院,北京 100044)

0 引 言

超塑性是指材料在特定的内在和外在条件下显示出异常高塑性的能力[1],即伸长率超过100%。超塑性对材料的塑性成型非常有益[2-5]。已有研究表明,显微组织、织构和变形时形成的孔洞等对材料的超塑性有着重要影响,其中显微组织的影响起决定作用,稳定的晶界滑动可以使双相材料表现出超塑性。超塑性的产生机制主要分为3类:细晶超塑性,稳定的等轴细晶组织有利于实现超塑性;相变超塑性,循环往复相变产生的内应力有利于引发超塑性;瞬时超塑性,在较高的应变速率下由再结晶或其他显微组织变化引发的超塑性[6]。

锻钢制动盘是目前使用最多的高速列车制动元件,其加工方式主要是热锻造,若锻钢具有超塑性,则可以减少成型过程中形成的缺陷[7-8]。制动盘在服役过程中通过与闸片的强烈摩擦使列车减速或停车制动,在热疲劳载荷作用下,制动盘摩擦面会出现裂纹,导致制动盘失效[9-11]。热成型能力的提升和高温力学性能的改善都可以提高制动盘的服役寿命。

CrNiMo系锻钢是目前广泛应用的制动盘材料,该锻钢在600 ℃以下的力学性能良好,但温度高于600 ℃后,其力学性能下降明显。已有研究表明,添加合金元素钒可以提高合金钢的高温力学性能。钒元素形成的碳化物可保证钢具有良好的回火抗力和热强性[12-14],也有观点认为钒的碳氮化物可钉扎位错或晶界,抑制奥氏体晶粒的长大和再结晶,进而起到细晶强化和沉淀强化作用。细小且弥散分布的碳氮化物具有显著的析出强化作用,尤其是在奥氏体化过程中,微合金碳氮化物的回溶行为直接影响奥氏体晶粒的尺寸和均匀化程度,以及高温变形后冷却过程中微合金元素的析出行为,进而影响合金钢的综合力学性能[12,15-16]。

高速列车运行速度的提高对制动盘材料的力学性能提出了更高的要求,传统的CrNiMo系锻钢已经满足不了应用要求。为此,作者在传统CrNiMo系锻钢成分的基础上添加微合金元素钒,研究了钒元素的添加对该钢力学性能、显微组织和超塑性的影响,为提高其热成型能力和耐高温能力提供试验依据。

1 试样制备与试验方法

1.1 试样制备

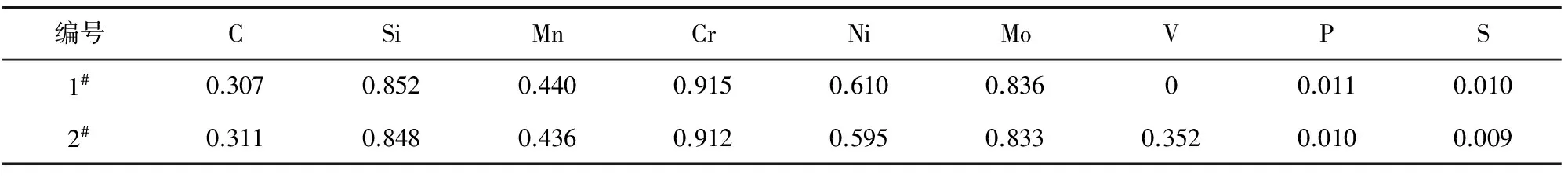

试验材料为自主研发的、未添加钒(1#)和添加钒(2#)的两种CrNiMo中碳低合金钢,均采用电弧炉冶炼,经过特殊纯净化处理,其实测化学成分见表1。将两种试验钢按下述工艺锻造成制动盘毛坯:下料规格为φ350 mm×236 mm,质量168 kg,始锻温度1 150 ℃,终锻温度880 ℃,锻后炉内缓冷,锻造比为3.3。对制动盘毛坯进行920~930 ℃保温1.5 h空冷正火和650~680 ℃保温1.5 h空冷回火热处理。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of tested steels (mass) %

1.2 试验方法

在热处理后的制动盘上取样,经研磨、抛光,4%(体积分数)硝酸酒精溶液腐蚀后,利用蔡司Axio Vert A1型光学显微镜观察显微组织。

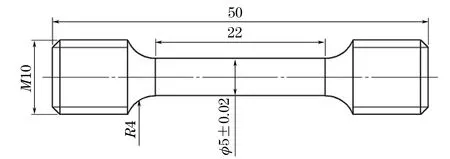

在热处理后的制动盘上截取尺寸如图1所示的拉伸试样,根据GB/T 228.2-2015,在CMT5105型电子式万能材料试验机上进行拉伸试验,利用试验机配备的电阻加热炉以10 ℃·s-1的速率分别升温至25,400,600,800 ℃,保温10 min后进行拉伸试验,应变速率为10-4s-1,每个温度测3个试样取平均值。拉伸试验结束后,以50 ℃·s-1的速率冷至室温,利用JSM-6301F型扫描电子显微镜(SEM)观察拉伸断口形貌。

图1 拉伸试样尺寸Fig.1 Size of tensile specimen

在拉伸断口附近的工作段取样,经过研磨、抛光和4%(体积分数)硝酸酒精溶液腐蚀后,在JSM-6301F型扫描电子显微镜上观察显微组织;在经800 ℃拉伸后的试样工作段的中间部位取样,观察显微组织,测量晶粒尺寸。在拉伸断口附近取样,用1500#,2000#,5000#砂纸依次机械磨至厚40 μm,用冲样器冲成直径为3 mm的圆片,再双喷减薄成薄膜试样,双喷电解液为5%~10%(体积分数)高氯酸无水乙醇溶液,电流为50~60 mA,温度为-30~-40 ℃,利用JEOL 2100F型透射电子显微镜(TEM)观察显微组织,并进行选区衍射(SAD)分析,用其附带的能谱仪(EDS)进行微区成分分析,光斑大小为200 nm。

2 试验结果与讨论

2.1 原始显微组织

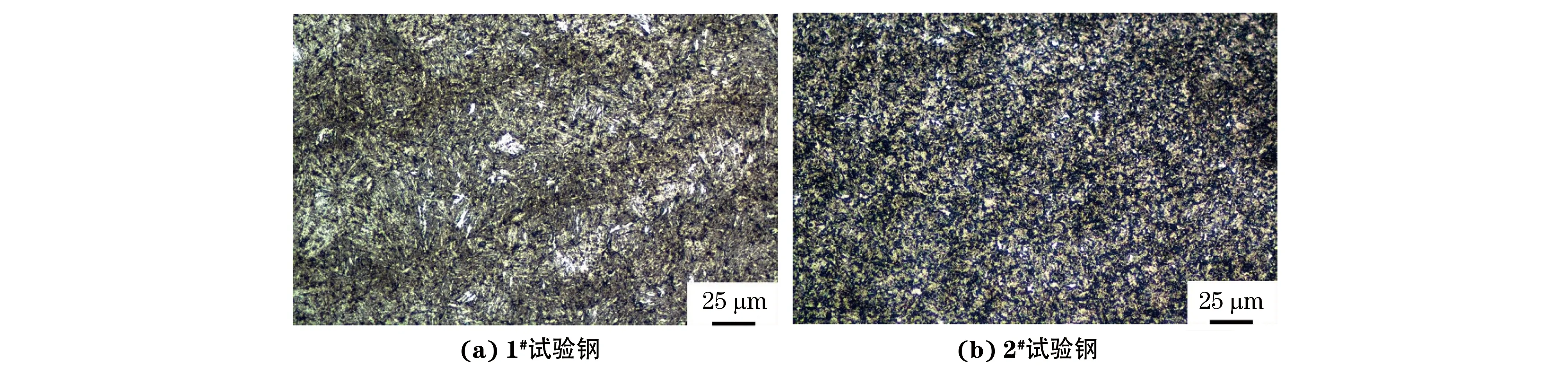

由图2可见:1#试验钢的显微组织大部分为保持原马氏体位向的回火索氏体,晶粒尺寸为22.5~31.8 μm;添加钒的2#试验钢的显微组织为均匀细小的回火索氏体,平均晶粒尺寸为8.55 μm。

2.2 拉伸性能和断口形貌

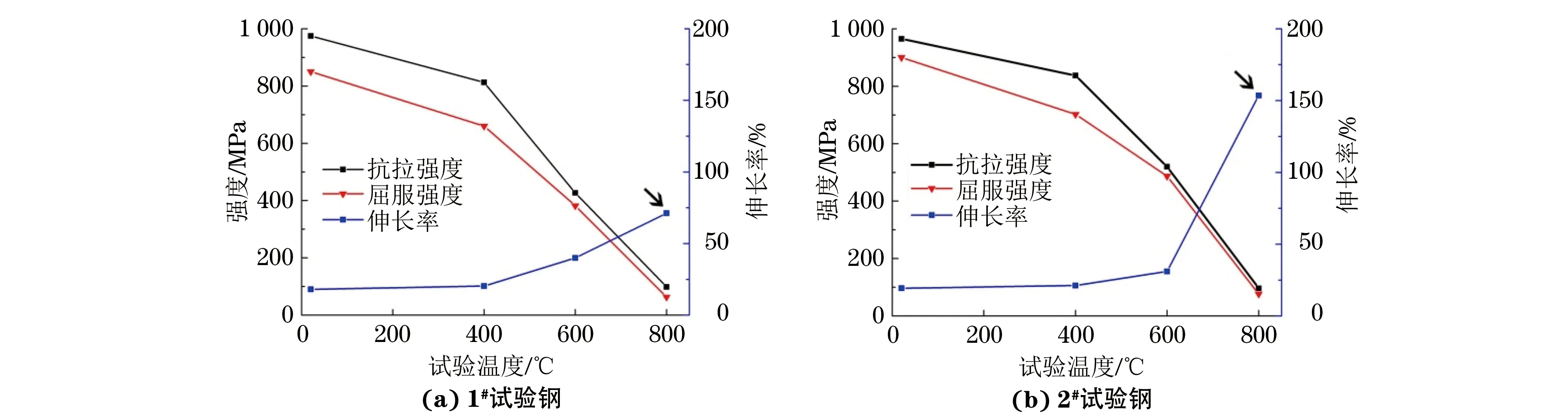

由图3可见:两种试验钢的抗拉强度和屈服强度均随试验温度的升高而降低,伸长率则增大;2#试验钢的屈服强度和抗拉强度都略高于1#试验钢的,二者在600 ℃拉伸时的屈服强度和抗拉强度相差最大,差值分别达到105 MPa和93 MPa,而在25,400,600 ℃拉伸时的塑性相当;当试验温度升至800 ℃时,2#试验钢表现出超塑性行为,伸长率达到154%,而1#试验钢的伸长率只有71%。

图2 两种试验钢的原始显微组织Fig.2 Original microstructures of two tested steels

图3 两种试验钢的拉伸性能随温度的变化曲线Fig.3 Tensile property vs temperature curves of two tested steels

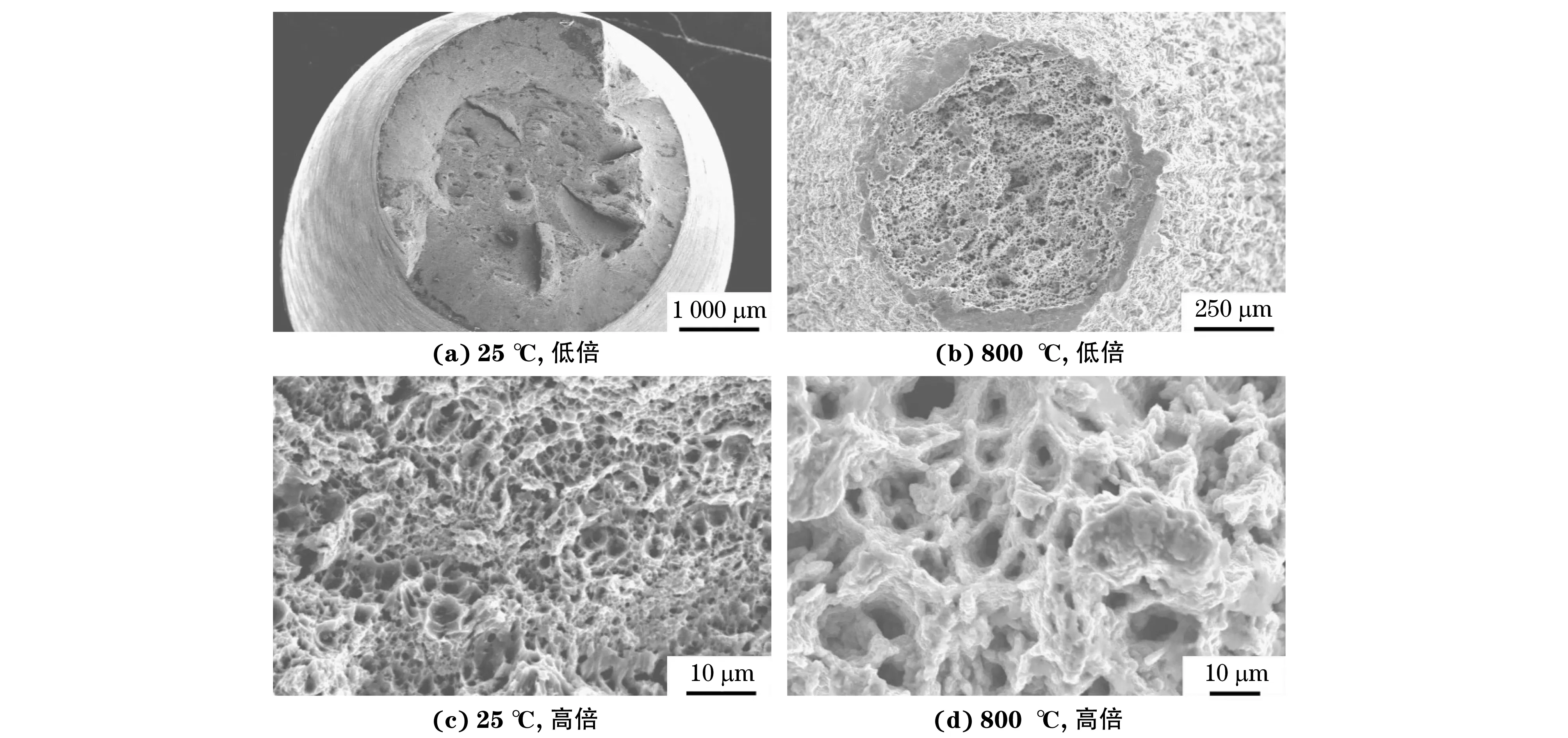

图4 2#试验钢不同温度拉伸断口的SEM形貌Fig.4 SEM morphology of tensile fractures of 2# tested steel at different temperatures:(a-b) at low magnifications and(c-d) at high magnifications

含钒试验钢(2#试验钢)在800 ℃时出现了超塑性,故对其断口形貌进行观察,并与25 ℃拉伸断口进行对比。由图4可见:2#试验钢的25 ℃拉伸断口具有典型的韧性特征,由纤维区、放射区和剪切唇区组成,800 ℃拉伸断口的面积减小,断口最大直径只有877 μm,剪切唇区基本消失,整个断口布满韧窝,基本为纤维区;放大后可见,25 ℃拉伸断口呈均匀致密的韧窝形貌,由于试验钢在冶炼过程中经过了特殊纯净化处理,磷、硫杂质含量和气体含量较低,韧窝内未见明显的夹杂物和第二相质点,800 ℃拉伸断口形貌与25 ℃拉伸的有明显区别,韧窝较大、较深,表面可见明显的氧化痕迹[17]。金属材料的相对塑性以及形变硬化指数的大小直接影响着显微孔洞的聚集和连接,形变硬化指数越大,金属内颈缩越难发生,断裂时将形成更多的显微孔洞,显微孔洞通过剪切破坏连接,因此韧窝较小、较浅[18]。25 ℃拉伸断口上的韧窝均匀致密,尺寸较小较浅,说明此温度下2#试验钢的形变硬化指数较大,试验钢发生了形变强化,因此其强度高而塑性相对较低。在800 ℃时由于高温软化作用,试验钢的强度下降,发生超塑性变形,其微观断口上的韧窝数量少,尺寸较大且圆,韧塑性明显增大[19]。

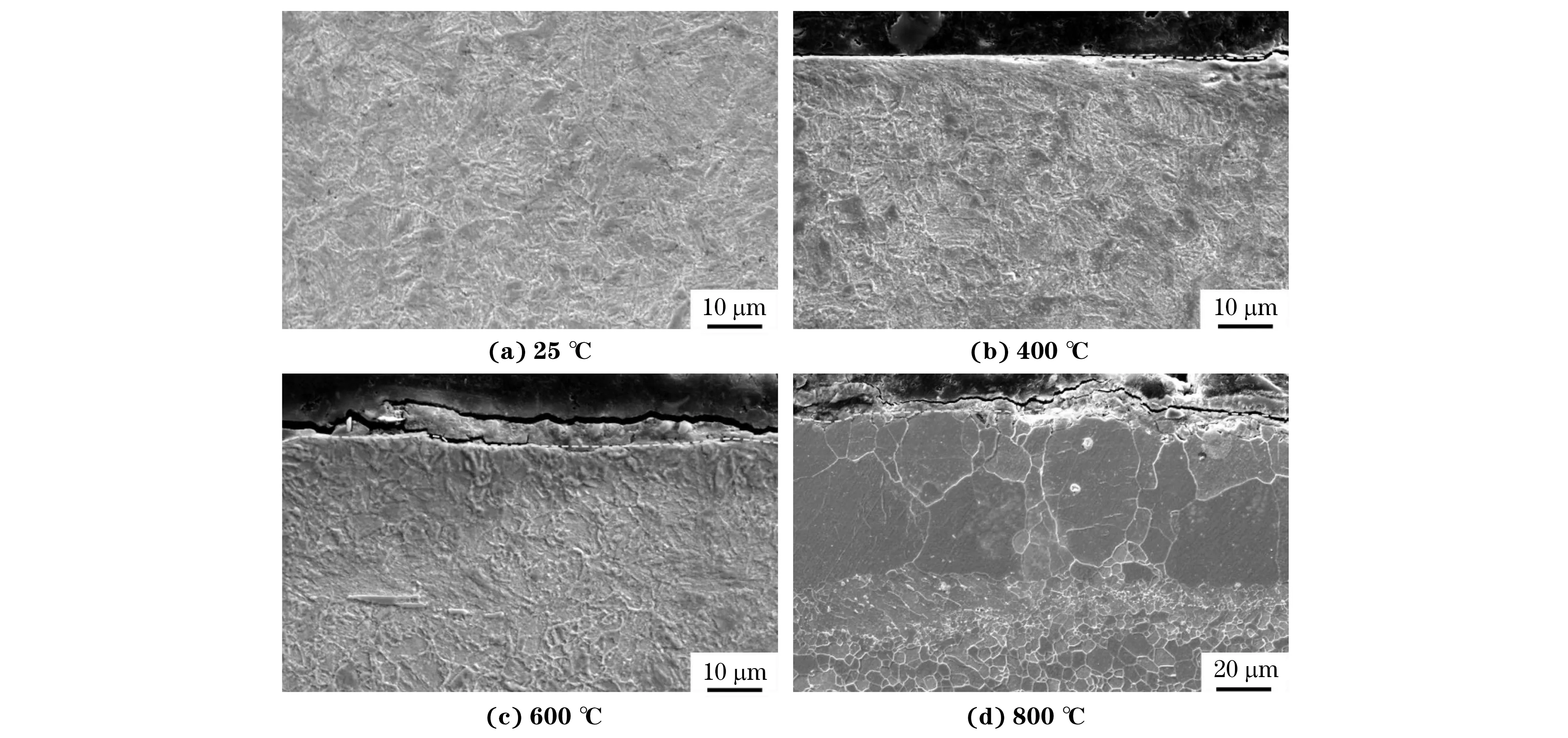

2.3 不同温度拉伸后显微组织的演化

由图5可见:在25 ℃拉伸后,2#试验钢的显微组织为回火索氏体,与未拉伸试验钢的相同;在400 ℃拉伸后,2#试验钢的显微组织仍然为回火索氏体,在近表面有约10 μm厚的塑性变形层,其显微组织沿同一方向被拉长,并且可见少量的孔洞;在600 ℃拉伸后,2#试验钢的显微组织仍未见明显变化,但在高温和大气环境的作用下,其表面发生氧化,形成约5 μm厚的氧化膜,氧化膜与基体之间的裂纹清晰可见,这说明在拉伸过程中氧化膜容易发生破裂和剥落;在800 ℃拉伸后,表面氧化膜变厚,约70 μm,在近表面处同时发生了氧化脱碳,导致该处碳含量减少,组织为粗大的铁素体和少量的碳化物,而试验钢内部因发生再结晶而形成了细小等轴晶粒,已看不到室温下的组织形态。

图5 2#试验钢在不同温度拉伸后的显微组织Fig.5 Microstructures of 2# tested steel after tensile at different temperatures

由图6可见:在25 ℃拉伸后,1#试验钢的大部分显微组织仍为保持原马氏体位向的回火索氏体;在400 ℃拉伸后,1#试验钢的显微组织仍主要为回火索氏体,且没有发现塑性变形层和孔洞的存在;在600 ℃拉伸后,1#试验钢近表面处形成了厚约5.3 μm的氧化膜,该氧化膜与基体之间存在明显的裂纹,且即将脱落,在靠近氧化膜内侧处形成了厚约42.5 μm的塑性变形层,该层中的晶粒沿同一方向伸长;在800 ℃拉伸后,表面形成的氧化膜变厚,约26.7 μm,在近表面处没有发现晶粒长大的现象,但是存在微小裂纹,裂纹起源于氧化膜处。

由经验公式计算得到1#试验钢的Ac1为716 ℃,2#试验钢的为750 ℃,因此两种试验钢在800 ℃拉伸时均发生相转变,最终影响了其性能。

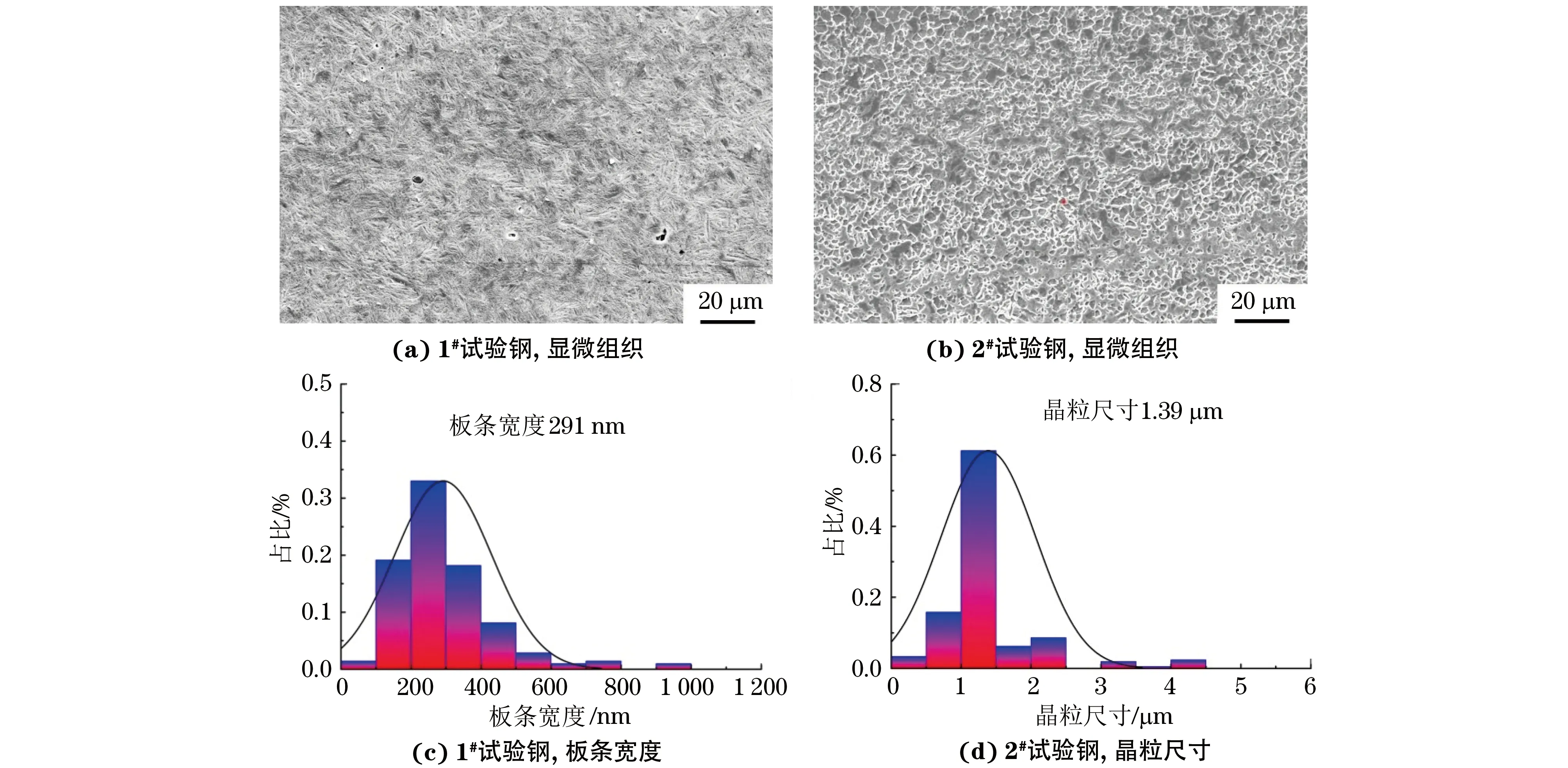

由图7可知:在800 ℃拉伸后,2#试验钢平均晶粒尺寸为1.39 μm,小于未拉伸的(8.55 μm),且为等轴晶粒,细小的等轴组织有利于超塑性变形[20-21];1#试验钢的组织为均匀分布的板条状组织,每个晶粒内部也为板条结构且各个晶粒取向不同,平均板条宽度为291 nm。

由图8和图9可知:在800 ℃拉伸后,2#试验钢的显微组织为交替分布的位错密度相对较大的板条状组织(位置1)与位错密度相对较小的扁平状组织(位置2),由选区衍射花样可知扁平状组织为残余余奥氏体(FCC),板条状组织为板条马氏体(BCC);在这两种组织中均发现了弥散分布的细小析出物,且在残余奥氏体中分布较多,析出物平均晶粒尺寸为51 nm。

图6 1#试验钢在不同温度拉伸后的显微组织Fig.6 Microstructures of 1# tested steel after tensile at different temperatures

图7 800 ℃拉伸后两种试验钢的显微组织和尺寸分布Fig.7 Microstructures (a-b) and size distributions (c-d) of two tested steels after tensile at 800 ℃:(a,c) 1# tested steel and (b,d) 2# tested steel

由图10可知:在800 ℃拉伸后,2#试验钢中的析出物主要含碳和钒元素,同时存在少量的硅、铬、铁和钼元素;对该析出物进行了衍射斑点的标定,可知该析出物为面心立方结构,其晶格常数a为0.041 5 nm。碳化钒(VC)为面心立方结构,其a为0.041 2~0.041 6 nm[22],因此2#试验钢中的析出物应为VC。钒是强碳化物形成元素且在奥氏体中的固溶度较大,易在奥氏体中析出形成第二相;VC的熔点为2 810 ℃,高温热稳定性好,能钉扎位错,抑制奥氏体再结晶和长大。由此可知,2#试验钢经800 ℃拉伸冷却后的组织为马氏体+残余奥氏体+VC。在800 ℃拉伸过程中,加入钒后试验钢的塑性变形主要通过位错运动和晶界滑移而提供,位错在VC处塞积,同时VC能稳定晶界的滑移,抑制局部变形集中,因此2#试验钢表现出更好的塑性[23]。

图8 800 ℃拉伸后2#试验钢的TEM形貌及不同位置的衍射花样Fig.8 TEM morphology (a) and diffraction patterns at positions 1 (b) and 2 (c) of 2# tested steel after tensile at 800 ℃

由图11可见:1#试验钢的显微组织为均匀细小的板条状组织,未发现碳化物等析出物,位错密度较大,形成了一些位错胞。对显微组织进行多个电子衍射斑点测试,最终找到如图11所示两种衍射方向的衍射斑点。对电子衍射花样进行标定后可知,两个位置处均为体心立方晶体结构,即马氏体组织。由此可知,1#试验钢经800 ℃拉伸冷却后的显微组织为马氏体。1#试验钢中也可能存在非常少的残余奥氏体,但是在该视场中没有找到。

在25,400,600 ℃拉伸后两种试验钢的显微组织较为相似,均保持了原始组织——回火索氏体,故两种钢在这3个温度下的塑性很接近。当试验温度升高到800 ℃时,两种钢的显微组织变得不同:添加钒的试验钢组织为马氏体+残余奥氏体+细小VC,未添加钒的为马氏体。由于细小的等轴组织有利于超塑性变形,且组织中残留有部分奥氏体,因此800 ℃下拉伸时添加钒的试验钢的塑韧性大于未添加钒的试验钢的。

图11 800 ℃拉伸后1#试验钢的TEM形貌及不同衍射方向的衍射花样Fig.11 TEM morphology and diffraction patterns in different diffraction directions of 1# tested steel after tensile at 800 ℃

VC起到了细晶强化与析出强化作用,高温使试验钢发生软化,导致VC的强化作用减弱,但其对塑性的提高作用显现出来,因此添加钒的试验钢的强度和塑性均优于未添加钒的试验钢的。

3 结 论

(1) 随着试验温度的升高,两种试验钢均呈现强度下降、塑性增大的变化规律;800 ℃时2#试验钢的伸长率达到154%,表现出超塑性。

(2) 两种试验钢的原始显微组织均为回火索氏体,经25,400,600 ℃拉伸后其组织没有发生转变;经800 ℃拉伸后,2#试验钢的显微组织发生了转变,表层晶粒长大,内部晶粒细小,内部组织为马氏体+残余奥氏体+VC析出物,1#试验钢的显微组织为均匀的板条状马氏体。

(3) 钒元素是强碳化物形成元素,在晶粒内与碳形成VC,起到细晶强化和析出强化作用,高温软化作用虽削弱了VC的强化作用,但是增强了其塑韧化作用,故添加钒的试验钢在800 ℃具有超塑性。

[1] ALDEN T H.Review topics in superplasticity[M]//Plastic Deformation of Materials.London: Academic Press,1975:225-266.

[2] NAYDENKIN E V,RATOCHKA I V,MISHIN I P,etal.The effect of interfaces on mechanical and superplastic properties of titanium alloys[J].Journal of Materials Science,2016,52(8): 4164-4171.

[3] PANICKER R,CHOKSHI A H,MISHRA R K,etal.Microstructural evolution and grain boundary sliding in a superplastic magnesium AZ31 alloy[J].Acta Materialia,2009,57(13): 3683-3693.

[4] CHENG L,LI J,XUE X,etal.Superplastic deformation mechanisms of high Nb containing TiAl alloy with (α2+ γ) microstructure[J].Intermetallics,2016,75: 62-71.

[5] OPOKU M,KANAKALA R,CHARIT I.Superplasticity in ceramics at high temperature[M]//Advances in Materials Science for Environmental and Energy Technologies IV: Ceramic Transactions,Volume 253.[S.l.]:John Wiley & Sons,Inc,2015: 205-217.

[6] SHERBY O D,WADSWORTH J.Superplasticity—Recent advances and future directions[J].Progress in Materials Science,1989,33(3): 169-221.

[7] CHAN D,STACHOWIAK G W.Review of automotive brake friction materials[J].Proceedings of the Institution of Mechanical Engineers,2004,218(9): 953-966.

[8] GIVONI M.Development and impact of the modern high-speed train: A review[J].Transport Reviews,2006,26(5): 593-611.

[9] LI Z,HAN J,LI W,etal.Low cycle fatigue behavior of Cr-Mo-V low alloy steel used for railway brake discs[J].Materials & Design,2014,56: 146-157.

[10] LI Z,HAN J,YANG Z,etal.The effect of braking energy on the fatigue crack propagation in railway brake discs[J].Engineering Failure Analysis,2014,44: 272-284.

[11] YANG Z,HAN J,LI W,etal.Analyzing the mechanisms of fatigue crack initiation and propagation in CRH EMU brake discs[J].Engineering Failure Analysis,2013,34: 121-128.

[12] DAS S K,SIVAPRASAD S,DAS S,etal.The effect of variation of microstructure on fracture mechanics parameters of HSLA-100 steel[J].Materials Science and Engineering A,2006,431(1/2): 68-79.

[13] PANDIT A,MURUGAIYAN A,PODDER A S,etal.Strain induced precipitation of complex carbonitrides in Nb-V and Ti-V microalloyed steels[J].Scripta Materialia,2005,53(11): 1309-1314.

[14] SCOTT C P,FAZELI F,AMIRKHIZ B S,etal.Structure-properties relationship of ultra-fine grained V-microalloyed dual phase steels[J].Materials Science and Engineering A,2017,703: 293-303.

[15] HOLAPPA L,OLLILAINEN V,KASPRZAK W.The effect of silicon and vanadium alloying on the microstructure of air cooled forged HSLA steels[J].Journal of Materials Processing Technology,2001,109(1): 78-82.

[16] 解万里,孟宪珩.钒对低合金钢的强化机理分析[J].河北冶金,2006(3): 41-44.

[17] 徐为民,詹静,张微啸,等.TP439不锈钢在高温高压水中的应力腐蚀开裂行为[J].腐蚀与防护,2016,37(9):723-726.

[18] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:155.

[19] 刘俊,黄振翅,毕雅敏,等.铬镍钼钛钢高温组织和高温性能研究[J].机械工程材料,2001,25(11): 11-13.

[20] 葛永成,徐雪峰,张杰刚.5083铝合金的高温应变速率循环超塑性[J].机械工程材料,2014,38(8): 97-100.

[21] 何鸿博,周文龙,陈国清,等.晶粒尺寸对TC4钛合金超塑性行为及变形机理的影响[J].机械工程材料,2009,33(3): 78-82.

[22] 魏世忠,李炎,吴逸贵,等.高钒高速钢中碳化钒的微细结构分析[J].电子显微学报,2005,24(5): 479-483.

[23] KIM W Y,HANADA S,TAKASUGI T.Flow behavior and microstructure of Co3Ti intermetallic alloy during superplastic deformation[J].Acta Materialia,1998,46(10): 3593-3604.