SV30轴承钢奥氏体化时第二相的溶解及淬火相变特性

,,,,

(1.上海大学材料工程与科学学院,省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;2.上海天安轴承有限公司,上海 200233)

0 引 言

不锈轴承钢通常用于制造在腐蚀环境下工作的轴承[1-2]。传统9Cr18不锈轴承钢具有较高的硬度(58 HRC以上)、良好的耐磨性和耐蚀性,但该钢中碳、铬含量高,易形成大块的共晶碳化物,导致其强韧性降低。SV30(即德国Cronidur30)钢是一种新型高氮马氏体不锈轴承钢,由于在其成分中添加了一定量的氮并适当降低了碳含量,因此避免了大块共晶碳化物的产生。同时,氮还起到了固溶强化的作用,使该钢的硬度达到了60 HRC。此外,SV30轴承钢还具有优良的耐腐蚀性和较高的韧性,目前已被广泛应用于航天和航空等领域[3-4]。

已有研究[5-6]指出,碳、氮等合金元素会在高合金钢中形成弥散分布的M23C6型碳化物及M2N型氮化物[7-8],这些碳化物和氮化物颗粒将在奥氏体化过程中溶解。奥氏体化条件决定了钢中奥氏体的稳定性,且直接影响到淬火过程中的马氏体相变,以及淬火组织的组成和性能,并对服役性能产生决定性影响[9-11]。然而,有关奥氏体化条件对高氮SV30轴承钢中碳化物和氮化物的溶解及淬火相变过程的影响研究,目前尚未见公开的报道。

为此,作者以德国进口的高质量高氮SV30轴承钢为研究对象,利用DIL805A型高精度热膨胀仪进行了不同条件下的淬火试验,通过显微组织观察、电解分离萃取分析以及热力学计算等方法,研究了该钢在奥氏体化时碳、氮化物的溶解过程及其淬火相变特性。

1 试样制备与试验方法

试验材料取自φ16 mm的退火态高氮SV30轴承钢棒,该轴承钢由德国埃森能源技术有限公司提供,其主要化学成分(质量分数/%)为0.33C,14.90Cr,0.98Mo,0.60Si,0.43Mn,0.21Ni,0.39N。

用电火花线切割从SV30轴承钢棒上加工出若干尺寸为10 mm×5 mm×2 mm的试样,磨去表面热影响层,在其中部焊接上热电偶后,置于DIL805A型高精度热膨胀仪中进行2组淬火处理:A组试验研究淬火温度对淬火相变的影响,在真空环境下将试样以10 ℃·s-1的速率分别加热至990,1 010,1 030,1 050,1 070 ℃,保温10 min,再吹氮气以10 ℃·s-1的速率冷至室温;B组试验研究保温时间对淬火相变的影响,在真空环境下将试样以10 ℃·s-1的速率加热到1 030 ℃,分别保温0,3,10,30,100 min,再吹氮气以10 ℃·s-1的速率冷至室温。在试验过程中,仪器自动记录试样的温度和膨胀量随时间的变化,用软件对数据进行处理,得到SV30轴承钢的膨胀曲线。

淬火处理后的试样经机械研磨、抛光,用苦味酸乙醇溶液腐蚀8 min后制成金相试样,使用尼康LV150型正立式光学显微镜(OM)观察显微组织;利用Zeiss Supra-40型扫描电镜(SEM)观察试样中的未溶第二相,并和退火态试样中的进行对比分析,利用附带的能谱仪(EDS)进行成分分析;使用69-1型布洛维氏硬度计测试样的洛氏硬度;用X-350A型X射线应力仪测残余奥氏体含量,采用铜靶,扫描角度为123.5°~131.5°,电流5 mA,电压20 V。

使用Mastersizer 2000型激光粒度仪对退火态和在1 030 ℃保温10 min,1 070 ℃保温10 min淬火后试样中萃取的第二相进行粒度分析,第二相的萃取方法为:将试样加工成尺寸为φ10 mm×70 mm的圆棒,作为阳极浸入电解液中,以铜电极为阴极进行电解萃取分离试验,电解液为375 mL水+120 mL浓盐酸+16 g柠檬酸颗粒混合溶液,恒定电压为15 V,萃取时间为8 h;电解结束后,用微孔滤膜(孔径0.2 μm)收集电解残渣,清洗干净后在烘干箱内于80 ℃保温12 h烘干,用天平称取第二相的质量。通过18KW D/MAX2500V+/PC型X射线衍射仪(XRD)对析出相进行物相分析,采用铜靶,扫描范围为20°~100°,扫描速率为8(°)·min-1。

2 试验结果与讨论

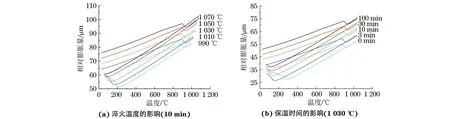

2.1 Ms的变化

由图1确定了不同温度和不同保温时间淬火处理时试验钢的马氏体相变开始温度Ms,结果如图2所示。由图2可以看出:当淬火温度从990 ℃升高到1 070 ℃时,试样的Ms从207 ℃逐步降低到73 ℃左右,这是因为随着淬火温度的升高,氮等合金元素溶入量增多,奥氏体变得稳定;随着保温时间的延长,试样的Ms从282 ℃快速下降到143 ℃后,其下降趋势变缓,当保温时间超过10 min后,延长时间对奥氏体稳定化的影响比较小,Ms点下降更加缓慢,这说明在1 030 ℃保温10 min后,合金元素已大部分溶入,奥氏体非常稳定;在1 050 ℃保温10 min时的Ms为85 ℃,比在1 030 ℃保温100 min时的(100 ℃)低,说明在1 050 ℃保温10 min淬火时奥氏体化的稳定化程度更高。

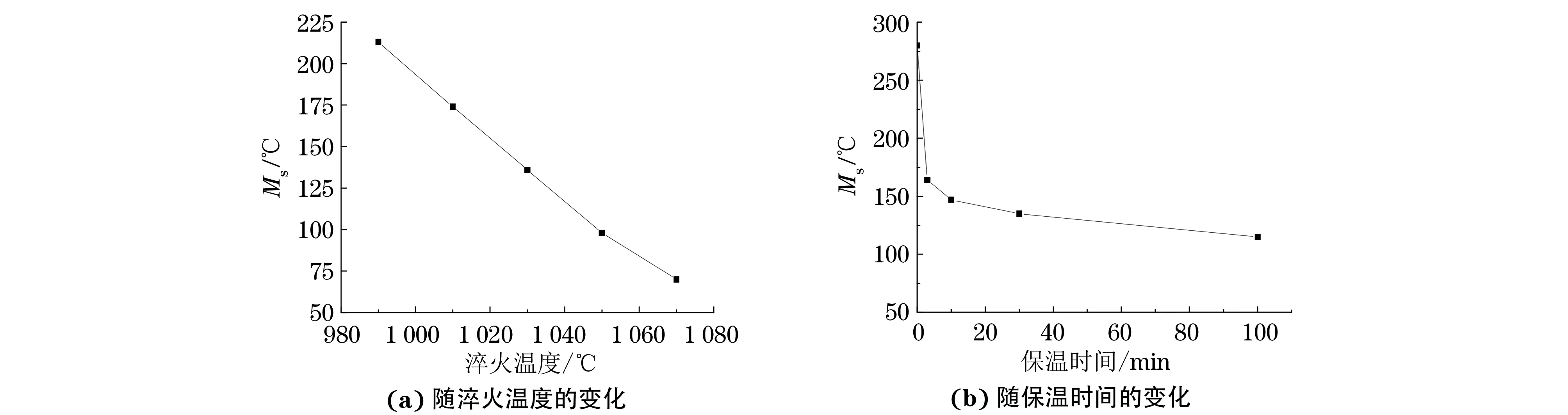

2.2 显微组织

由图3可以看出:试验钢的原始组织由珠光体和未溶第二相组成,经1 030 ℃保温10 min淬火处理后,其显微组织为马氏体和未溶的第二相,且由于氮等强稳定奥氏体合金元素的大量存在,试验钢中还存在残余奥氏体;当淬火温度升高至1 070 ℃后,马氏体变得粗大,第二相大量减少。

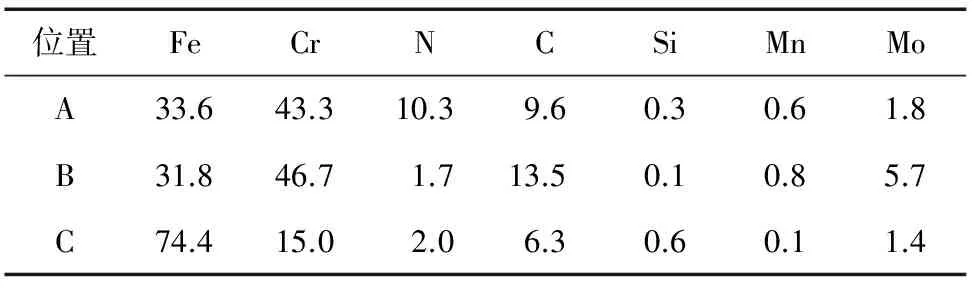

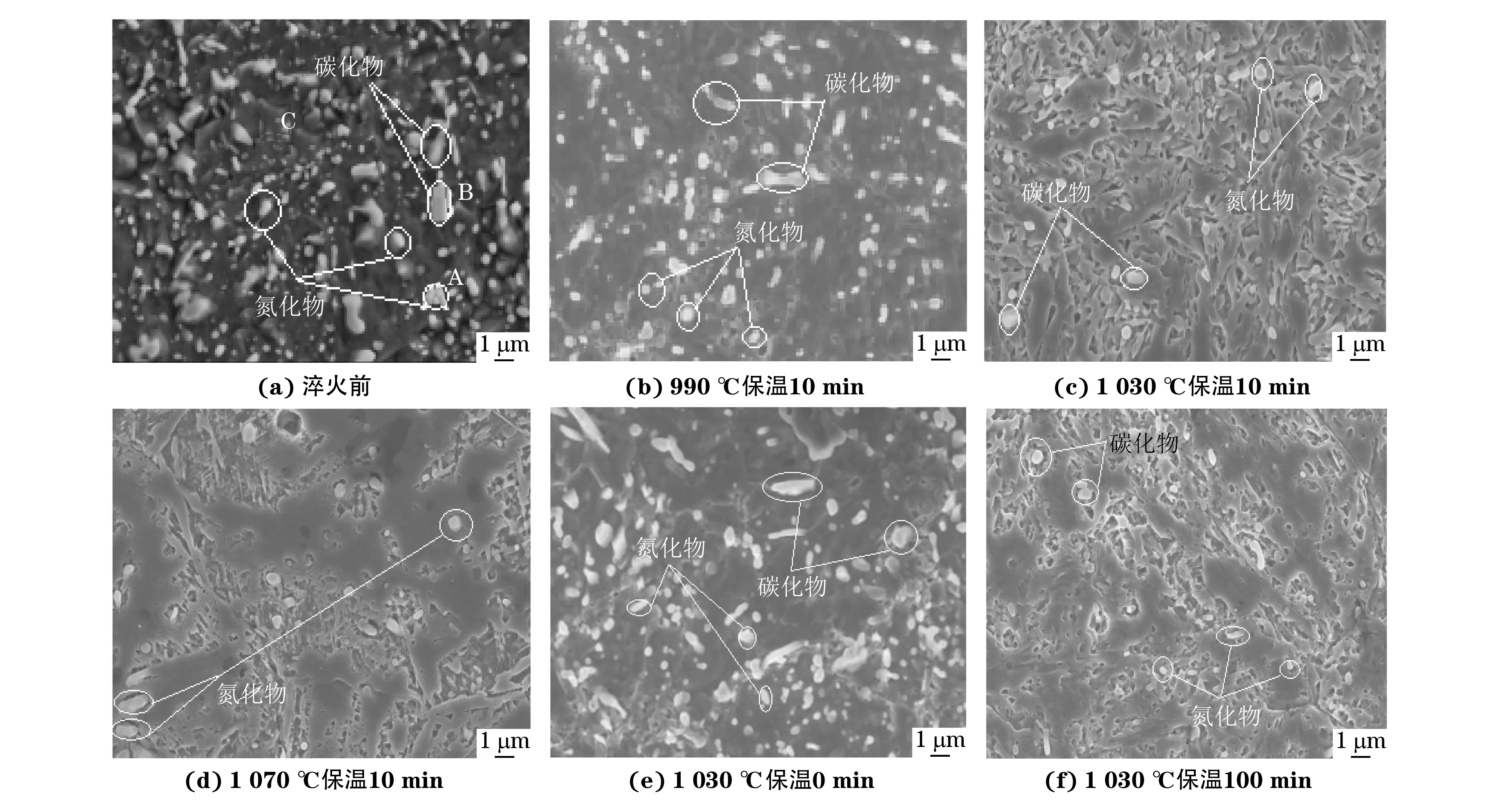

由图4(a)可知,试验钢的原始组织中存在很多细小弥散的第二相,部分第二相呈颗粒状,颜色白亮,多数尺寸在0.5 μm以下,还有部分第二相呈不规则块状,颜色较为暗淡,且尺寸略大于0.5 μm。由表2可知:小颗粒状第二相(位置A)中的氮元素含量相对较高,大颗粒状第二相(位置B)中的碳元素含量相对较高,而C位置上铁元素含量最高。初步判断A,B,C处分别为氮化物、碳化物和基体。

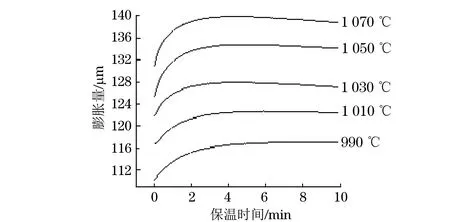

图1 淬火温度与保温时间对试验钢热膨胀曲线的影响Fig.1 Effects of quenching temperature (a) and holding time (b) on thermal expansion curve of tested steel

图2 试验钢的Ms随淬火温度和保温时间的变化曲线Fig.2 Variation curves of Ms vs quenching temperature (a) and holding time (b) of tested steel

图3 不同温度保温10 min淬火前后试验钢的显微组织Fig.3 Microstructures of tested steel before (a) and after (b-c) quenching at different temperatures for 10 min

由图4(b)~图4(d)可以看出:随着淬火温度的升高,试验钢中的碳化物和氮化物逐渐减少,经1 070 ℃保温10 min淬火处理后,组织中基本看不到大颗粒状碳化物,只剩下些小颗粒状的氮化物。

由图4(c),(e),(f)可以看出,当淬火温度为1 030 ℃时,随着保温时间的延长,试验钢中的碳化物和氮化物逐渐溶解。对比图4(a),(c),(d),(f)发现,1 070 ℃下保温10 min淬火后,试验钢中几乎看不到大颗粒状碳化物,而1 030 ℃下保温10 min时,仍存在大量碳化物,即使延长保温时间至100 min,碳化物和氮化物仍未完全溶解。这说明淬火温度越高,碳化物溶解得越快;碳化物一般先于氮化物溶解,且在一定的温度保温一定时间后就可以完全溶入奥氏体。

表1 图4(a)中不同位置的EDS分析结果(质量分数)Tab.1 EDS analysis results of different positions as shown in Fig.4 (a) (mass) %

图4 在不同温度和保温时间淬火前后试验钢的SEM形貌Fig.4 SEM morphology of tested steel before (a) and after (b-f) quenching at different temperatures for different times

图5 试验钢的硬度和残余奥氏体体积分数随淬火温度和保温时间的变化曲线Fig.5 Variation curves of hardness and volume fraction of residual austenite vs quenching temperature (a) and holding time (b) of tested steel

2.3 硬度及残余奥氏体含量

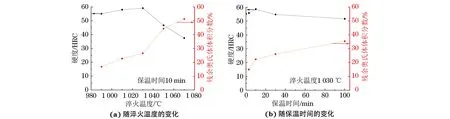

由图5(a)可知:在990~1 070 ℃保温10 min淬火后,试验钢的硬度随着淬火温度的升高先增大后减小,当温度达到1 030 ℃时,硬度最大,为59 HRC;在1 010~1 030 ℃保温10 min淬火后,试验钢的硬度均在58 HRC以上;当温度由990 ℃升高至1 070 ℃时,残余奥氏体体积分数由16.8%增加到51.2%,其中,淬火温度从1 030 ℃升高到1 070 ℃时,残余奥氏体体积分数的增加幅度较大。

由图5(b)可知:在1 030 ℃保温不同时间淬火后,随着保温时间的延长,试验钢的硬度先增后降,在保温10 min时达到最大,为59 HRC;保温时间由0 min延长至100 min后,残余奥氏体体积分数从8.2%增加到35.4%,保温时间由30 min延长到100 min时,残余奥氏体体积分数的增加幅度较大,为10%左右。残余奥氏体体积分数的增加使钢的硬度降低。

在1 010~1 030 ℃下淬火后,高氮SV30轴承钢的硬度均达到58 HRC以上,满足轴承钢的使用要求。对于高合金钢来说,残余奥氏体含量(体积分数,下同)处在30%以下是比较合理的。在990~1 030 ℃范围内淬火后,试验钢中的残余奥氏体含量在15%~30%之间,处于合理范围;但在1 030 ℃以上温度淬火时,奥氏体稳定性较高,残余奥氏体含量在40%以上,较高含量的残余奥氏体导致试验钢的硬度明显下降。含氮奥氏体的稳定性较高,采用深冷和回火热处理难以消除,且较高的残余奥氏体含量对钢的组织和性能不利,因此SV30轴承钢在1 010~1 030 ℃范围内淬火比较合理。

奥氏体化保温时间在0~30 min时,试验钢中残余奥氏体含量在30%以下,然而较短的保温时间导致奥氏体化不充分,合金元素溶入较少,钢的硬度相对较低。当保温时间由30 min延长到100 min时,残余奥氏体含量增加到40%左右,钢的硬度又有所下降。综合考虑,SV30轴承钢在奥氏体化过程中保温10~30 min较为合理。因此选择淬火温度为1 010~1 030 ℃,保温时间为10~30 min,在此条件下淬火后,试验钢的硬度达到58 HRC以上,残余奥氏体含量在25%左右。

2.4 第二相尺寸与物相组成

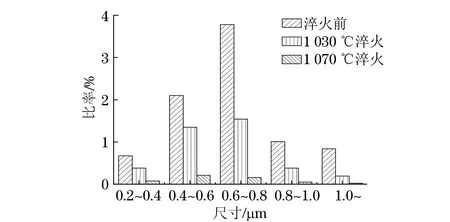

采用电解分离萃取得到淬火前、1 030 ℃保温10 min淬火后、1 070 ℃保温10 min淬火后试样中未溶第二相的质量分数分别约为8.4%,3.85%,0.53%。

由图6可以看出:上述3种条件下试验钢中第二相尺寸主要在0.2~1.0 μm之间;在1 030 ℃保温10 min淬火后,试样中第二相尺寸主要集中在0.4~0.8 μm之间,结合图4分析可知,第二相大颗粒基本溶入基体,剩下部分小颗粒分布在基体上;在1 070 ℃保温10 min淬火后,第二相尺寸集中在0.4~0.6 μm,颗粒较细小,碳化物基本溶入奥氏体中,钢中剩下质量分数为6.3%左右的氮化物。

图6 在不同温度保温10 min淬火前后试验钢中第二相尺寸分布Fig.6 Second phase size distribution of tested steel before and after quenching at different temperatures for 10 min

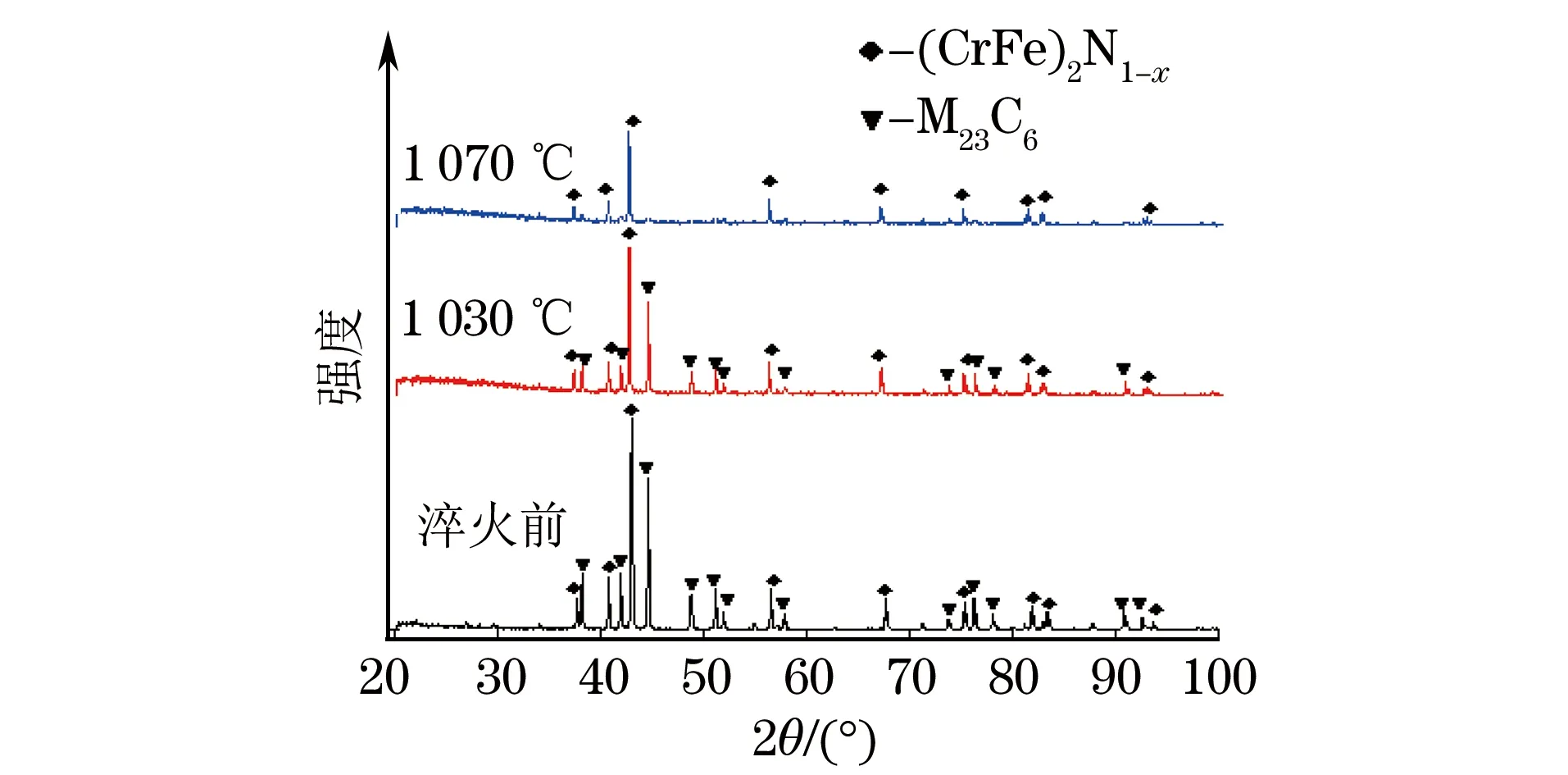

由图7可以看出:试验钢原始组织第二相中的氮化物为(CrFe)2N1-x,碳化物类型为M23C6;在1 030 ℃保温10 min淬火后,未溶第二相仍为(CrFe)2N1-x+M23C6,氮化物和碳化物均部分溶入奥氏体中;在1 070 ℃淬火时,未溶第二相主要为Cr2N1-x型氮化物,碳化物完全溶入到基体中,氮化物部分溶解。

图7 在不同温度保温10 min淬火前后试验钢中第二相的XRD谱Fig.7 XRD patterns of second phases in tested steel before and after quenching at different temperatures for 10 min

由图8可以看出:随着淬火温度的升高,试验钢的膨胀量增大,说明碳化物和氮化物溶解得越来越快;在1 030 ℃淬火时,试验钢的膨胀量随保温时间的延长呈下降趋势,而在1 050 ℃淬火时,膨胀量并没有明显的下降,这是因为氮化物的密度较大,其溶解产生的体积效应大,产生的膨胀量也较大。在体积效应和蠕变的共同作用下,试验钢的膨胀量没有明显下降。由此可见,在1 050 ℃或高于此温度淬火时,试验钢中的氮化物才开始发生大量溶解。

图8 在不同温度保温10 min过程中试验钢的膨胀量Fig.8 Expansion amount of tested steel during the process of holding at different temperatures for 10 min

3 结 论

(1) 在990~1 070 ℃保温10 min淬火时,试验钢的Ms随着温度升高快速下降,在1 030 ℃保温不同时间(0~100 min)淬火时,Ms随保温时间延长先快速下降后下降趋势变缓。

(2) 在1 010~1 030 ℃保温10~30 min淬火后,试验钢的硬度达到58 HRC以上;在1 030~1 070 ℃淬火后,碳、氮等元素的大量溶入能提高奥氏体的稳定性,试验钢中残余奥氏体体积分数为30%~50%。

(3) 当淬火温度由990 ℃升高到1 070 ℃时,试验钢中的M23C6型碳化物溶解速度变快,而M2N型氮化物溶解缓慢,在1 050 ℃或以上温度淬火时,氮化物才能大量溶解;在1 070 ℃保温10 min时,碳化物完全溶解,未溶氮化物质量分数为6.3%左

右;在1 030 ℃保温0 min时,碳化物和氮化物几乎不溶解,保温10 min后碳化物和氮化物充分溶解;因此,保温时间对碳化物和氮化物溶解程度的影响不可忽视。

[1] 钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000.

[2] 俞峰,魏果能,许达.不锈轴承材料的研究和发展[J].钢铁研究学报,2005,17(1):6-9.

[3] TANEIKE M,SAWADA K,ABE F.Effect of carbon concentration on precipitation behavior of M23C6carbides and MX carbonitrides in martensitic 9Cr steel during heat treatment[J].Metallurgical and Materials Transactions A,2004,35(4):1255-1262.

[4] TROJAH W.先进的氮合金不锈轴承钢,CRONIDOR30[J].国外轴承技术,2004(4): 44-49.

[5] FUJIKAWA H,MORIM OTO T,NISHIYAMA Y,etal.The effects of small additions of yttrium on the high-temperature oxidation resistance of a Si-containing austenitic stainless steel [J].Oxidation of Metals,2003,59(1):23-40.

[6] YU P,WANG W,WANG F H.Influence of cyclic frequency on oxidation behavior of K38 super alloy with yttrium additions at 1 273 K[J].Rare Earths,2011,29(2):119-122.

[7] SCHUTZE M,RENUSCH D,SCHORR M.Parameters determining the breakaway oxidation behavior of ferritic martensitic 9%Cr steels in environments containing H2O[J].Corrosion Engineering,Science and Technology,2004,39(2):157-166.

[8] ISHITSUKA T,INOUE Y,OGAWA H.Effect of silicon on the steam oxidation resistance of a 9%Cr heat resistant steel [J].Oxidation of Metals,2004,61(1):125-142.

[9] 郑滔,俞峰,张家涛,等.热处理工艺对高氮不锈轴承钢G30组织与性能的影响[J].金属热处理,2013,38(9): 21-25.

[10] 白鹤,王伯健,丰振军,等.淬火温度对含钼马氏体不锈钢组织性能的影响[J].材料研究与应用,2010,4(2): 120-124.

[11] 庞国星.淬火加热温度对9Crl8钢组织及性能的影响[J].航天工艺,1996(2):24-25.