IF钢晶界的微观力学性能及其对宏观力学性能的影响

, , ,

(江苏省(沙钢)钢铁研究院分析测试中心,张家港 215625)

0 引 言

多晶材料的力学性能可以利用拉伸试验机、硬度计等进行测试,其力学性能除了受到晶粒的影响外,还受到晶粒之间晶界的影响[1-2],因此,有必要对晶界与晶粒的微观力学性能及其对宏观力学性能的影响进行研究。然而,目前绝大部分力学性能数据是宏观测试结果,微观力学性能,尤其是晶界微观力学性能的测试数据非常少[3]。

纳米压痕技术是近年来发展起来的一种微观力学测试技术,该技术能够在微/纳米尺度上对材料的力学性能进行测试,因此受到研究人员的广泛关注[4-5]。纳米压痕技术在试样表面施加非常微小的力,压入深度为纳米级,在测试微小组织的力学性能时能够有效排除周围组织及基底对试验数据的影响,为测试多晶体材料晶粒及晶界的微观力学性能提供了可能。目前,已有研究人员利用纳米压痕技术对各类钢铁材料不同微观组织的性能进行了表征[6-9],但这些研究并没有探究晶界的微观力学性能及其对宏观力学性能的影响。为此,作者利用纳米压痕技术对晶界与晶粒内的微观力学性能进行了表征,研究了晶界微观力学性能对试样宏观力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

为了降低其他因素(如合金元素、第二相等)对试验结果的影响,试验材料采用经转炉冶炼后热轧成的无间隙原子(IF)钢,其显微组织为单相铁素体,化学成分(质量分数/%)为0.003C,0.03Si,0.2Mn,0.008P,0.008S,0.07Ti。在IF钢上取样,分别在680,850 ℃下退火5 h,记为试样1和试样2。

1.2 试验方法

试样经机械抛光并用由5 g氯化铁+5 mL乙醇+50 mL水组成的溶液腐蚀后,使用安捷伦G200型纳米压痕仪进行纳米压痕试验。为了方便在扫描电镜下观察各压痕的位置,选用较大的压痕深度,预设最大压痕深度为500 nm,并采用连续刚度测量方法(CSM)测试得到纳米压痕硬度-深度曲线和弹性模量-深度曲线,纳米压痕试验的热漂移率小于0.05 nm·s-1。在试样上随机选取一个5×10的测量点阵,相邻测试点的间距为20 μm,在蔡司ΣIGMA型场发射扫描电镜下观察各点位置,做好标记以使各测试点与其纳米压痕硬度-深度曲线和弹性模量-深度曲线对应。

采用Wilson Tukon 2500型全自动维氏硬度计测维氏硬度,载荷20 N,保载时间11 s,测5个点取平均值。按照GB/T 228.1-2010,采用Instron Model 5565型电子万能材料试验机在室温下进行拉伸性能试验,拉伸试样为板状试样,试样长250 mm,厚1 mm,标距为100 mm,应变速率为0.000 8 s-1。

2 试验结果与讨论

2.1 晶界对纳米压痕硬度和弹性模量的影响

由图1可以看出:试样1的平均晶粒尺寸约20 μm,明显小于试样2的,这是因为试样2的退火温度更高,退火温度越高,晶粒长大越快;试样1的纳米压痕随机分布在其晶粒内部或晶界上,将测试点A,B,C,D放大后可以看出,测试点A处的纳米压痕位于晶粒内部,B处的位于晶粒内部近晶界处,C处的位于单个晶界上而D处的位于三叉晶界处。

图1 不同试样的SEM形貌和纳米压痕位置Fig.1 SEM micrographs and nanoindentation positions of different samples: (a) sample 1 and (b) sample 2

由图2(a)可以看出,纳米压痕硬度随压入深度的增加先快速增大后急剧降低,当压入深度达到50 nm以后,纳米压痕硬度持续降低但下降趋势变平缓,即存在尺寸效应[10]。这是因为试样表面因抛光处理而引入了表面硬化层,因此表面纳米压痕硬度较大,且在压入深度为10~15 nm时达到最大。张泰华[11]研究认为,当压入深度超过50 nm时,纳米压痕仪的测试结果相对可靠;此外,在进行压入试验时,应力场作用的直径为压入深度的3.5~4.5倍,而测量单个晶粒的纳米硬度时应使应力场作用的直径小于晶粒半径[12]。因此,试样1的纳米压痕试验的可压入深度应在50 nm~2 μm之间,试样2的平均晶粒尺寸大于试样1的,该深度范围同样适用于试样2。考虑到随着压入深度增加,晶界相对于压入区域所占的体积分数急剧减小,对所测的影响显著减小,作者最终将纳米压痕试验的深度定为100~200 nm。

由图2(a)还可以看出:在测试点A(晶粒内部)处,当压入深度大于50 nm时,纳米压痕硬度趋于稳定,约为2.61 GPa,因此,可认为铁素体晶粒的纳米压痕硬度约为2.61 GPa;测试点B(晶粒内部近晶界)处,纳米压痕硬度在趋于稳定后又在压入深度150 nm附近出现小幅增大的现象,在压入深度100~200 nm内的纳米压痕硬度较测试点A处的略高;测试点C(单个晶界)处的纳米压痕硬度在压入深度100~200 nm内明显高于测试点A和B处的,约为3.25 GPa;测试点D(三叉晶界)处的纳米压痕硬度在压入深度为100~200 nm内逐渐降低,由约4.88 GPa降至约3.84 GPa。将测试点B,C,D处的纳米压痕硬度与测试点A处的对比,可以看出越靠近晶界,纳米压痕硬度越大,晶界数量越多,纳米压痕硬度也越大。

图2 试样1中不同测试位置[如图1(a)所示]的纳米压痕硬度和弹性模量随深度的变化曲线Fig.2 Nanoindentation hardness (a) and elastic modulus (b) vs depth curves at different testing positions shown in Fig.1 (a) of sample 1

由图2(b)可知,在压入深度为100~200 nm时,测试点A和B处的弹性模量约为217 GPa,测试点C和D处的弹性模量较测试点A和B处的略小,约为206 GPa。尽管相较于纳米压痕硬度而言,4个测试位置的弹性模量相差并不大,但仍可看出,晶界处的弹性模量较晶粒内部的更小。有关晶界对弹性模量的影响已有一些研究报道:SHEN等[13]提出在通常情况下,晶界的弹性模量约为晶粒的70%;LU等[2]利用非晶晶化法制备出不同晶粒尺寸的纳米硒,其弹性模量约为普通多晶硒的30%,不过这是在晶界和晶粒共同作用下的结果,因此他们认为在实际情况下,晶界处的弹性模量应当比晶粒内的低30%以上。根据上述研究结果,晶界的确会降低压痕点的弹性模量。然而,上述研究是在纳米晶的尺寸范围内进行的,相比起作者所研究的而言,相同压痕区域内的晶界密度可能会相差好几个数量级。因此,作者研究得到的晶界处的弹性模量较晶粒内部的略低但相差不大是可以理解的。

2.2 晶粒尺寸对试样力学性能的影响

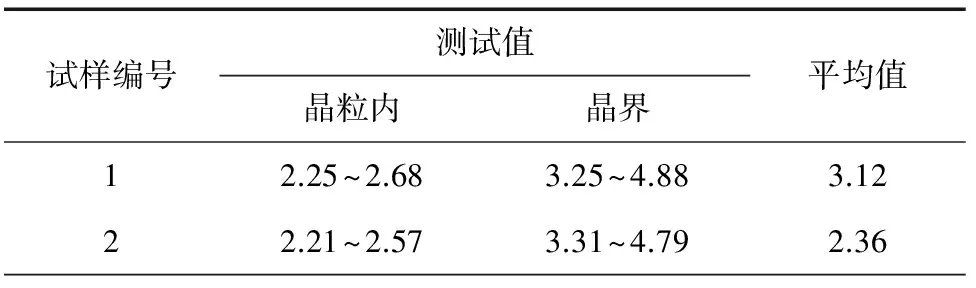

统计试样1和试样2的所有纳米压痕试验数据,计算得到平均纳米压痕硬度[11],结果见表1。

由表1可见:试样1的平均纳米压痕硬度约为3.12 GPa,晶粒内的纳米压痕硬度在2.25~2.68 GPa之间;试样2的平均纳米压痕硬度约为2.36 GPa,晶粒内的纳米压痕硬度在2.21~2.57 GPa之间。根据CHOI等[14]的研究,低碳钢的铁素体晶粒硬度在2~3 GPa,试验测试结果与该范围相吻合。试样1与试样2晶粒内的纳米压痕硬度基本相同,说明晶粒的纳米压痕硬度基本不受其尺寸的影响;试样1的平均纳米压痕硬度较试样2的更高,这是因为试样1中的晶界较多,采用相同的测量点阵进行纳米压痕试验时,会有更多的压痕位于晶界上,晶界的纳米压痕硬度较晶粒内的更高,最终导致试样1的平均纳米压痕硬度,即宏观硬度,较试样2的更大。

表1 不同试样中不同测试位置的纳米压痕硬度Tab.1 Nanoindentation hardness at different testing positions of different samples GPa

对比两个试样中不同测试位置的弹性模量可知:试样1与试样2中晶粒内的平均弹性模量分别约为215,213 GPa,二者非常接近,可见晶粒大小同样不会对晶粒本身的弹性模量产生影响;试样1的平均弹性模量约为205 GPa,试样2的约为210 GPa,略高于试样1的,与纳米压痕硬度一样,这也是由于试样1中的晶界密度更大而导致的。

试验测得试样1和试样2的维氏硬度分别为(94.2±2)HV和(72.5±1)HV,试样1的维氏硬度明显高于试样2的。由拉伸试验测得:试样1和试样2的弹性模量分别为约203,213 GPa,试样2的弹性模量略高于试样1的,但二者相差较小,与纳米压痕试验结果一致,且数值接近;试样1和试样2的抗拉强度分别为310,227 MPa,试样1的抗拉强度明显高于试样2的。

试样2与试样1的平均纳米压痕硬度之比约为75.6%,维氏硬度之比约为76.9%,抗拉强度之比约为73.1%,三者的比值非常接近,表明上述试验数据是可靠的。

综上所述,试样1和试样2中不同尺寸的铁素体晶粒的微观力学性能基本一致,宏观力学性能存在明显差异,造成这一现象的根本原因还是因为晶粒尺寸的不同。但是晶粒尺寸对试样宏观力学性能的影响并不是由于晶粒尺寸不同使晶粒力学性能发生改变而引起的,而是由于晶粒尺寸不同导致晶界密度不同而引起的。细晶强化机制认为,多晶材料在变形时,晶界对位错运动的阻碍等作用使得材料的强度得到提高。纳米压痕试验时压头在晶界的压入过程同样受到塑性变形时晶界对位错运动的阻碍作用,这导致晶界的硬度更高。晶界与晶粒内在微观力学性能上的显著差异是导致材料宏观力学性能受晶粒尺寸影响的重要因素,这一点实际上与细晶强化机制是一致的。

3 结 论

(1) IF钢试样中晶粒尺寸的不同并不会对晶粒本身的微观力学性能产生影响,较小晶粒与较大晶粒的纳米压痕硬度测试值分别为2.25~2.68 GPa和2.21~2.57 GPa,二者相差很小。

(2) IF钢试样中晶界的纳米压痕硬度高于晶粒内的,且晶界数量越多,纳米压痕硬度越大,晶界与晶粒内在微观力学性能上的显著差异是导致试样宏观性能受晶粒尺寸影响的主要原因。

(3) 较小晶粒试样的平均纳米压痕硬度和平均弹性模量分别为约3.12 GPa和205 GPa,较大晶粒试样的分别为约2.36 GPa和210 GPa;较小晶粒试样的维氏硬度为(94.2±2)HV,拉伸试验测得的弹性模量和抗拉强度分别为203 GPa和310 MPa,较大晶粒试样的维氏硬度为(72.5±1)HV,拉伸试验测得的弹性模量和抗拉强度分别为213 GPa和227 MPa。可见对于IF钢而言,晶界的微观力学性能对试样的硬度及强度影响较大,对弹性模量影响较小。

[1] GLEITER H.Nanocrystalline materials[J].Progress in Materials Science,1989,33(4): 223-315.

[2] LU K,ZHANG H Y,ZHONG Y,etal.Grain size dependence of mechanical properties in nanocrystalline selenium[J].Journal of Materials Research,1997,12(4): 923-930.

[3] 郑磊,徐庭栋.一种实验确定多晶体材料晶界区弹性模量的方法[J].自然科学进展,2004,14(5): 573-577.

[4] 张泰华.微/纳米力学测试技术及其应用[M].北京:机械工业出版社,2005: 4-5.

[5] 谢存毅.纳米压痕技术在材料科学中的应用[J].物理,2001,30(7): 432-435.

[6] 姚瑶,周灿栋,史弼,等.超级双相不锈钢中σ相力学性能的纳米压痕表征[J].机械工程材料,2011,35(7): 1-2.

[7] 宋洪伟,刘志文,张俊宝,等.表面纳米化40Cr钢的组织特征[J].机械工程材料,2004,28(1): 35-37.

[8] 樊雄.高碳珠光体钢形变后的微观组织及力学性能研究[J].铸造技术,2014,35(2): 247-249.

[9] 熊毅,郭志强,何红玉,等.ECAP温变形高碳珠光体钢中亚微米级铁素体的力学性能[J].材料热处理学报,2013,34(7): 36-40.

[10] 马亚鑫,高怡斐,曾雨吟,等.利用纳米压痕表征高铁车轮微观相的力学性能[J].材料导报,2015,29(6): 102-106.

[11] 张泰华.微/纳米力学测试技术: 仪器化压入的测量,分析,应用及其标准化[M].北京:科学出版社,2013: 106-107.

[12] 张俊宝,杨晓萍,王秀芳,等.精细退火GCr15 钢各相微观组织纳米压痕表征[J].宝钢技术,2008(2): 50-53.

[13] SHEN T D,KOCH C C,TSUI T Y,etal.On the elastic moduli of nanocrystalline Fe,Cu,Ni,and Cu-Ni alloys prepared by mechanical milling/alloying[J].Journal of Materials Research,1995,10(11): 2892-2896.

[14] CHOI Y,CHOO W Y,KWON D.Analysis of mechanical property distribution in multiphase ultra-fine-grained steels by nanoindentation[J].Scripta Materialia,2001,45(12): 1401-1406.