960 MPa级铌钛微合金化超高强钢第二相粒子的溶解行为

, ,, , ,

(首钢技术研究院 1.薄板研究所;2.绿色可循环钢铁流程北京市重点实验室,北京 100043)

0 引 言

铌、钒和钛等元素常作为微合金元素加入钢中,结合控轧控冷技术可显著提高钢的强度和韧性。钢中第二相粒子的高温溶解和低温析出强化贯穿于整个轧制过程中。对于含有铌、钒、钛等强碳氮化物形成元素的细晶粒钢[1-3],当加热温度较低和保温时间较短时,由于第二相粒子对奥氏体晶界的钉扎作用,晶粒长大的过程十分缓慢。然而,随着加热温度的升高和保温时间的延长,第二相粒子不断溶解并发生Ostwald熟化,导致其钉扎力不断减小,当该过程进行至一定程度后,奥氏体晶界脱钉,晶粒发生异常长大。在高强钢或超高强钢的开发过程中,析出强化与细晶强化是一种非常重要的强化方式,因此在保证奥氏体晶粒不发生异常长大的前提下,可适当地延长保温时间,使大部分微合金元素固溶于奥氏体中,并在后续轧制过程中重新析出,从而加强析出强化作用[4-6]。

通常,钢在加热至完全奥氏体化后,铌、钒等元素的碳氮化物会很快溶解于奥氏体中,而TiC第二相粒子仍具有很高的热稳定性。由于板坯的加热工艺对奥氏体晶粒尺寸、奥氏体晶粒均匀化程度、第二相粒子的溶解行为及轧制后的析出行为均有较大的影响,而第二相粒子的溶解行为对其他性能也具有显著的影响,因此系统地研究加热温度与保温时间对第二相粒子溶解行为的影响是非常有必要的。但是,关于同时含有铌、钒、钛元素或其中两种元素的微合金钢加热工艺的相关研究并不系统,尤其对于微合金元素含量非常高的、采用热机械加工(TMCP)工艺生产的960 MPa级超高强钢的研究报道极少[7-10]。因此,作者以采用TMCP工艺生产的960 MPa级铌钛微合金化超高强钢为研究对象,对在不同加热温度和保温时间下该钢中第二相粒子的溶解行为进行了系统研究,为工业生产中加热工艺的制定提供理论参考。

1 试样制备与试验方法

试验材料为自制960 MPa级铌钛微合金化超高强钢,化学成分(质量分数/%)为:0.075C,0.28Si,1.90Mn,≤0.008P,≤0.003S,0.03Al,0.06Nb,0.16Ti,0.35Cr,0.005 5N,余Fe。将试验钢在50 kg真空感应炉内冶炼,真空浇注成铸坯,将铸坯锻造成φ12 mm的圆棒,然后线切割成φ10 mm×15 mm的试样。在SX-4-10型箱式电阻炉内对一组试样分别进行950,1 050,1 150,1 200,1 250,1 300 ℃保温40 min热处理,出炉后立即水淬;另一组试样分别进行1 150 ℃保温10,40,80,120 min热处理,出炉后立即水淬。

将热处理后的试样沿垂直轴线方向切成两半,取其中一半经打磨、抛光,用4%(体积分数,下同)HNO3和96%C2H5OH组成的溶液腐蚀后,用喷涂仪在其表面沉积一层碳膜,将碳膜划分为3 mm×3 mm的小格,然后放入由10%HNO3和90%C2H5OH组成的溶液中,待碳膜与试样分离后,将碳膜放入去离子水中,用铜网捞起干燥即可得到碳萃取复型试样。采用JEM-2000FX型透射电镜(TEM)与Oxford Link ISIS X射线能谱分析仪(EDX)对析出物进行观察和分析。

2 试验结果与讨论

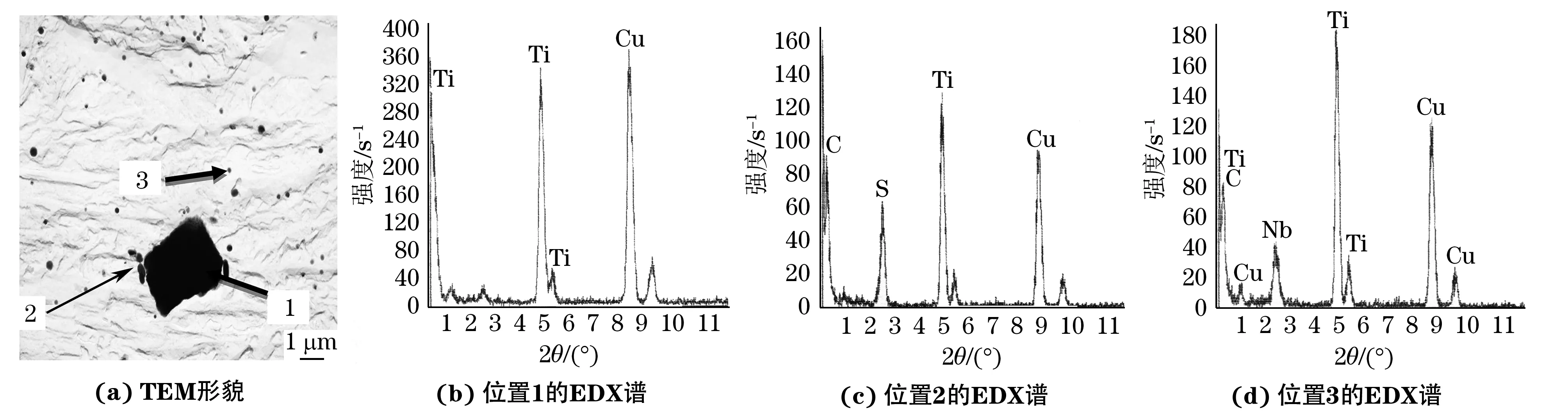

2.1 热处理前第二相粒子的特征

由图1可见:热处理前试验钢中含有方形、球形、椭球形等不同形状的第二相粒子,其尺寸从几微米到几纳米不等。可将这些第二相粒子分为三类:(1)尺寸大于1 μm的方形第二相粒子,如图1(a)中位置1所示,该粒子尺寸为3 μm左右,能谱分析结果推测该粒子为TiN,是微合金元素在凝固过程中形成的,因形成温度较高,容易发生长大行为;(2)尺寸为200 nm~1 μm的方形、椭球形第二相粒子,如图1(a)中位置2所示,能谱分析结果推测这些粒子为TiS或Ti(C,S),是在锻造过程中由应变诱导产生的;(3)尺寸小于500 nm的方形、球形、椭球形等第二相粒子,如图1(a)位置3所示,能谱分析结果推测这些粒子为(Nb,Ti)(C,N),是在锻造过程中由应变诱导产生的。

图1 热处理前试验钢第二相粒子的TEM形貌与EDX谱Fig.1 TEM morphology (a) and EDX spectra (b-d) of the second phase particles in the test steel before heat treatment;(b) at position 1; (c) at position 2 and (d) at position 3

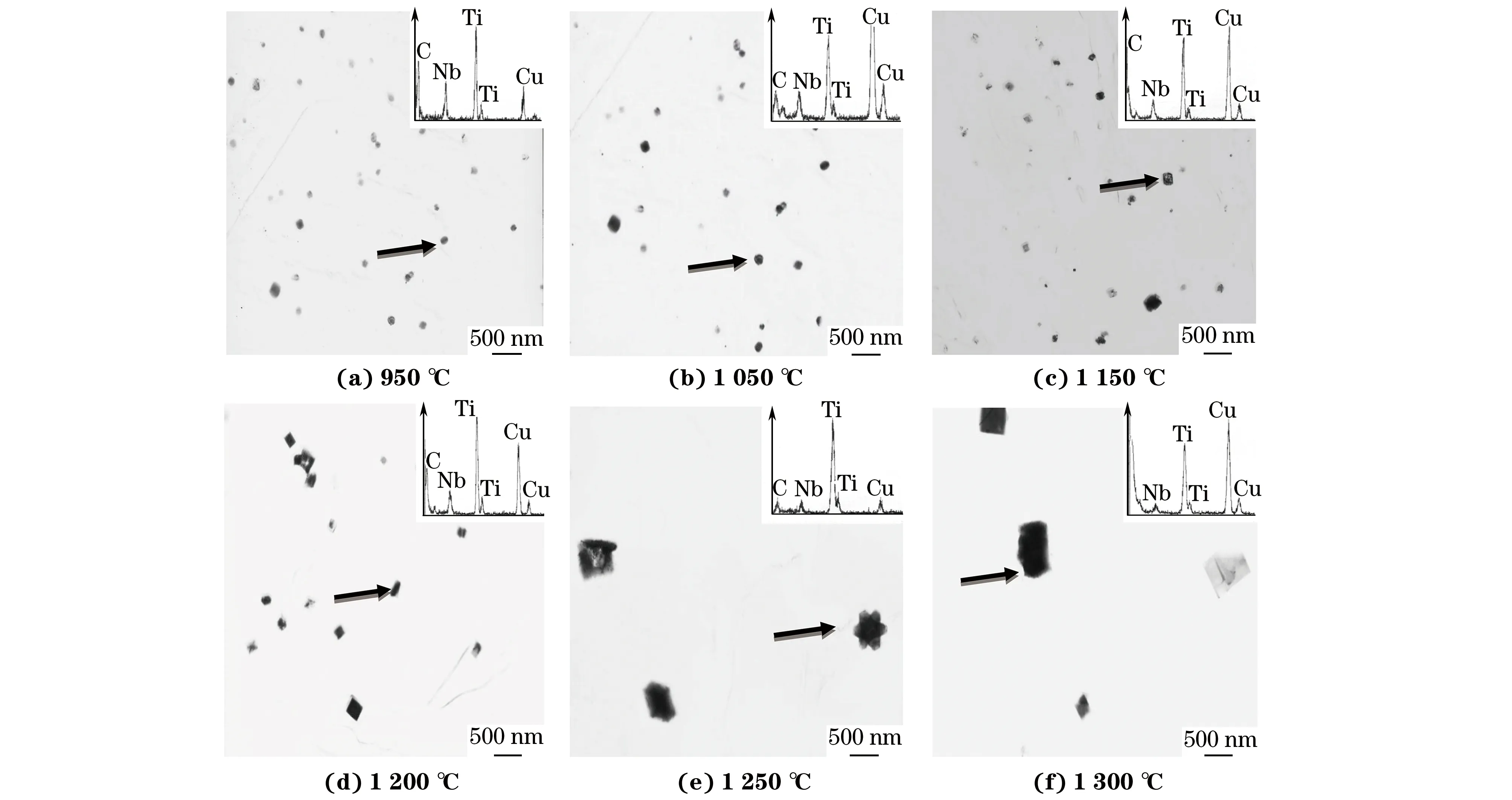

2.2 加热温度对第二相粒子溶解行为的影响

由图2可知:随着加热温度的升高,第二相粒子的数量不断减少,尺寸逐渐增大,形状由以方形、球形与不规则形状为主变为以方形或近方形为主,且能谱分析表明第二相粒子均为铌、钛的复合析出物,只是两者的原子比不同;当加热温度为950,1 050,1 150 ℃时,第二相粒子的数量非常多,其铌钛原子比分别为88∶12,82∶18,77∶23,其形状主要为圆形;当加热温度为1 200 ℃时,第二相粒子的数量明显减少,形状主要有方形、球形、近球形、椭球形等,尺寸大小不一,较大的方形粒子尺寸为200 nm左右,较小方形粒子的尺寸为30~60 nm,圆形粒子的尺寸在几纳米到十几纳米之间,第二相粒子中铌钛原子比约为91∶9;当加热温度为1 250,1 300 ℃时,第二相粒子的形状主要为方形或近似方形,尺寸多为500 nm左右,这些粒子是试验钢在凝固过程中产生的,能谱分析结果推测这些粒子为TiN;同时在加热温度为1 250 ℃的试验钢中还存在一种星形析出物(如图中箭头所示),能谱分析结果推测该星形析出物为铌与钛的复合析出物,铌钛原子比约为97∶3。

图2 不同加热温度保温40 min后试验钢中第二相粒子的TEM形貌与EDX谱Fig.2 TEM morphology and EDX spectra of the second phase particles in the test steel after holding at different heating temperatures for 40 min

图3 在1 150 ℃保温不同时间后试验钢中第二相粒子的TEM形貌Fig.3 TEM morphology of the second phase particles in the test steel after holding at 1 150 ℃ for different times

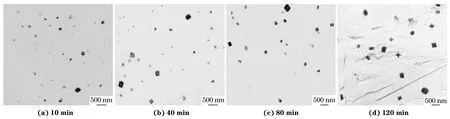

2.3 保温时间对第二相粒子溶解行为的影响

由图3可知:随着保温时间的延长,小尺寸第二相粒子的数量减少,大尺寸第二相粒子的数量增加且其棱角变得模糊,这些粒子均为铌与钛的复合析出物;当保温时间为10,40 min时,第二相粒子的数量几乎相同,其形状主要为方形、球形、近似球形、椭球形等,尺寸大多小于100 nm;当保温时间为80 min时,纳米级第二相粒子基本消失,粒子数量明显减少且多为大尺寸方形粒子;当保温时间达到120 min时,第二相粒子数量继续减少,尺寸进一步变大,且形状为方形。可见,在1 150 ℃下保温不同时间后,960 MPa级微合金化超高强钢中第二相粒子发生了溶解和长大。

2.4 分析与讨论

钛与氮元素具有很强的亲合力,在液相和固相中均可生成氮化钛,且一般尺寸非常大。由于960 MPa级微合金化超高强钢中含有较多的钛元素,钢中钛与氮的原子比远超出理想的化学配比3∶42,因此氮元素不足以使铌与钛全部析出,其中部分铌、钛与碳反应生成NbC、TiC等。对于含有铌与钛等微合金元素的钢,在高温奥氏体化阶段,碳氮化物主要为(Nb,Ti)(C,N)析出相。钢中的第二相很少为单纯的二元第二相,这是因为微合金元素的碳化物或氮化物的晶体结构都为“NaCl”型面心立方结构,晶格常数相近,可以相互溶解,这就使得钢中经常出现三元及以上的第二相[2]。

将试验钢加热到不同温度保温时,凝固和锻造过程中析出的第二相粒子会溶于基体中,同时新的第二相粒子也可能从基体中析出。已有研究[11]表明:析出相与母相基体之间的相界被认为是共格或半共格关系,因此可以认为在析出的开始阶段,析出相的尺寸比较小时,析出相与奥氏体之间是共格关系,因而奥氏体与析出相之间界面能的作用不显著,各个方向上的错配度均相同,析出相主要为球形;但由于具有面心立方结构析出相的晶格常数比奥氏体的大16%~30%,当析出相的尺寸达到一定数值时,析出相与奥氏体将变成半共格,为了克服界面能并力求与奥氏体保持共格关系,析出相长大为方形;当析出相进一步长大,与基体完全不共格后,析出相在各个方向上所受到的弹性应变不同,同时由于非共格晶面是加速扩散的通道,导致各个方向扩散过来的溶质原子也不同,因此析出相变成不规则形状。

微合金钢中第二相粒子的存在显著改变了原始奥氏体晶粒的粗化趋势,这主要是由晶界与第二相粒子间的相互作用导致的。从热力学和动力学角度分析可知,奥氏体晶粒长大是一种热激活、扩散与界面反应控制的物理冶金过程,加热温度与保温时间对晶粒长大的影响实质上是对晶界处原子跨越界面迁移的扩散过程的影响[12]。当晶界与析出相粒子相交时,晶界面积减少,局部能量降低;当晶界离开析出相粒子进行迁移时,局部能量升高,析出相粒子对晶界产生钉扎效应,从而阻碍奥氏体晶粒的长大。因此,为了获得较小的原始奥氏体晶粒,对加热温度与保温时间的控制一般遵循的原则为使尽可能多的第二相粒子溶于基体中。

微合金元素铌与钛的碳氮化物在奥氏体中的固溶度积公式[10]为

式中:T为加热温度;w(C),w(Ti),w(Nb),w(N)分别为碳、钛、铌、氮元素固溶于奥氏体中的质量分数,%。当单独考虑单一析出相时,利用式(1)~(4)计算出奥氏体中含铌与钛的不同析出相的全固溶温度:NbC、TiC、NbN、TiN的全固溶温度分别为1 144, 1 240, 1 248, 2 243 ℃。

由微合金元素在奥氏体中的固溶度积公式可计算得到不同温度下元素固溶于奥氏体的质量分数(简称固溶量),钛与氮元素在奥氏体中的固溶度积经验公式[10]为

w(Ti)w(N)=100.32-8 000/1 573

(5)

(6)

联立式(5)和式(6),计算得到在加热温度为1 300 ℃,热力学达到平衡时,钛与氮元素的固溶量分别为0.142%与0.000 12%。由此可见,当加热温度为1 300 ℃时,固溶于奥氏体中的氮元素非常少,因此在计算该加热温度下微合金元素铌与钛的析出量时,为了简化计算,可以忽略氮元素的影响。为了研究析出相的析出过程,析出相的化学式可以写成(TixNb1-x)C,当析出相满足理想化学配比时,(TixNb1-x)C析出相的析出模型见式(7)~式(10)。

式中:ws(C),ws(Ti),ws(Nb)分别为微合金钢中的碳、钛、铌元素的质量分数,%;x为(TixNb1-x)C析出物中钛在其亚点阵中的物质的量比;T为平衡固溶温度,℃。

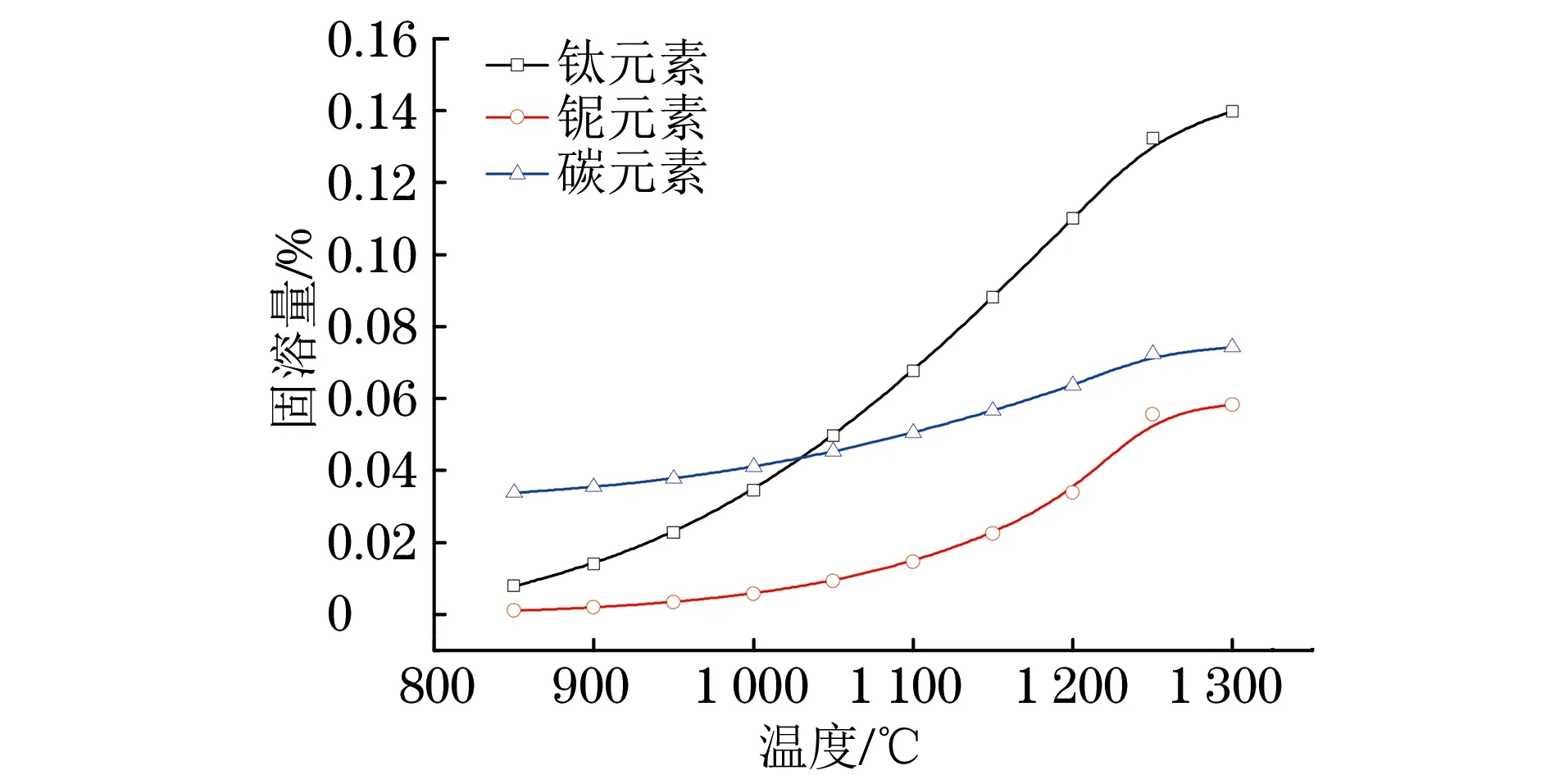

由式(7)~式(10)可以得到各合金元素在奥氏体中的固溶量随温度的变化曲线,如图4所示。由图4可知:当加热温度高于1 250 ℃时,钢中铌与碳元素在奥氏体中的固溶量变化不大,而钛元素的固溶量有所下降,此时NbC、TiC、NbN均全部溶解于奥氏体中,第二相粒子的含量大幅降低,同时由于第二相粒子发生Oswald 熟化,未溶的TiN颗粒尺寸继续增大,大尺寸TiN颗粒对奥氏体晶界的钉扎作用大大减弱,从而导致奥氏体晶粒的异常长大;当加热温度为1 250~1 140 ℃时,TiC与NbN开始析出,碳、钛、铌元素在奥氏体中的固溶量迅速下降,析出的TiC与NbN颗粒对奥氏体晶界起到钉扎作用,显著抑制奥氏体晶粒的长大;当加热温度低于1 140 ℃时,NbC开始析出,大量细小的析出相颗粒对晶界产生钉扎作用,奥氏体晶粒缓慢长大。这与试验中观察到的第二相粒子随温度的变化规律吻合。

图4 试验钢中钛、铌、碳元素在奥氏体中的固溶量随温度的变化曲线Fig.4 Curves of solution amount of Ti,Nb and Ti elements in the austenite of the test steel vs temperature

综上所述,为了保证微合金元素铌、钛的碳氮化物能够充分溶解于奥氏体中,应保证加热温度不低于1 250 ℃,但加热温度过高又会导致奥氏体晶粒的异常长大。因此,960 MPa级铌钛微合金化超高强钢合适的加热温度为1 250 ℃,保温时间为80 min。

3 结 论

(1) 固溶前,试验钢中含有凝固过程中析出的尺寸大于1 μm的方形TiN粒子,在锻后应变诱导析出过程中析出了尺寸为200 nm~1 μm的方形、椭球形TiS或Ti(C,S)粒子和尺寸小于500 nm的方形、球形、椭球形(Nb,Ti)(C,N)析出相。

(2) 随着加热温度的升高,第二相粒子的数量不断减少,尺寸逐渐增大;随着保温时间的延长,小尺寸第二相粒子的数量减少,大尺寸第二相粒子的数量增加且其棱角变得模糊。这些粒子均为铌与钛的复合析出物。

(3) 为保证铌、钛的碳氮化物能够充分溶解于奥氏体中并具有合适的奥氏体晶粒尺寸,960 MPa级铌钛微合金化超高强钢合适的加热温度为1 250 ℃,保温时间为80 min。

[1] 张鹏程,武会宾,唐荻,等.Nb-V-Ti和V-Ti微合金钢中碳氮化物的回溶行为[J].金属学报,2007,43(7):753-758.

[2] SPEER J G,MICHAEL J R,HANSEN S S.Carbonitride precipitation in niobium/vanadium microalloyed steels[J].Metallurgical Transaction A,1987,18(2):211-222.

[3] 雍岐龙,李永福,孙珍宝,等.第二相与晶粒粗化时间及粗化温度[J].钢铁,1993,28(9):45-50.

[4] SMITH R M,DUNNE D P.Structural aspects of alloy carbonitride precipitation microalloyed steels[J].Materials Forum,1988,11: 166-181.

[5] HONG S G,KANG K B,PARK C G.Strain-induced precipitation of Nb in Nb and Nb-Ti microalloyed HSLA steels[J].Scripta Materialia,2002,46 (2): 163-168.

[6] 衣海龙,杜林秀,王国栋,等.一种新型含钛高强钢[J].机械工程学报,2008,44(8):50-54.

[7] EDUTTA B,VALDES E,SCLLAR C M.Mechanical and kinetics of strain induced precipitation of Nb(C,N) in microalloyed austenite[J].Acta Metallurgical et Materialia,1992,40 (4):653-662.

[8] POTHS R M,HIGGINSON R L,PALMIERE E J.Complex precipitation behavior in a microalloyed plate steel[J].Scripta Materialia,2001,44(1): 147-151.

[9] CRAVER A J,HE K,GARVIE L A J,etal.Complex heterogeneous precipitation in Ti-Nb microalloyed Al-killed HSLA steels — II Non-titanium based particles[J].Acta Materialia,2000,48 (15): 3869-3878.

[10] 雍岐龙,马鸣图,吴宝熔.微合金钢:物理和力学冶金[M].北京:机械工业出版社,1989:254-255.

[11] 聂文金.微合金钢中Nb、Ti 的溶解、析出行为[D].北京:北京科技大学,2005.

[12] 钟云龙,刘国权,刘胜新,等.新型油井管钢33Mn2V的奥氏体晶粒长大规律[J].金属学报,2003,39(7):699-703.