激光气体氮化原位合成制备TiN/Ti3Al复合涂层及其抗高温冲蚀性能

, ,,,

(华东理工大学,承压系统与安全教育部重点实验室,上海 200237)

0 引 言

超临界火电机组在运行过程中,其锅炉管道受热面高温氧化产生的氧化物会发生脱落,脱落的氧化物颗粒被蒸汽带到汽轮机等设备中,对汽轮机部件,尤其是调节级的喷嘴叶片造成严重的冲击损伤,导致冲蚀磨损。高效节能、高参数、大容量机组的发展需要提高进入汽轮机蒸汽的初始参数,蒸汽参数的提高会加重氧化物颗粒对喷嘴叶片的冲蚀,导致汽轮机的通流效率降低、功率下降、检修周期缩短、维护费用上升、安全性下降。国内外学者研究了汽轮机中固体颗粒的形成原因以及对汽轮机叶片的冲蚀危害,提出2种预防固体颗粒冲蚀的措施:一是提高汽轮机叶片材料性能,改善服役工况,包括表面强化、颗粒源消除、采用旁路系统和运行工况控制等;二是改进汽轮机结构,防止固体颗粒的冲蚀,包括减少喷嘴数目、增大其横截面积,以及改进喷嘴静叶的叶型、减小汽流的转向折转角、增大折转半径等。

钛合金叶片的比强度高,耐腐蚀能力远优于不锈钢,这使得钛合金叶片不需要像钢叶片那样通过在末级叶片对进汽边进行局部强化来提高叶片的抗冲蚀能力,而汽轮机末级长叶片的制造加工困难,制造成本高,损坏后更换成本高,因而在先进的大功率汽轮机上以钛合金代替不锈钢制造汽轮机末级长叶片是未来发展趋势。Ti-6Al-4V钛合金的应用范围广、用量大、综合性能好、组织和性能稳定,在制造航空发动机叶片上已有成熟的经验可借鉴[1-3],国外也把该合金作为汽轮机末级叶片的首选材料[4]。

激光气体氮化是指将高能激光束辐射在金属表面形成激光熔池,同时向熔池内输入高纯氮气,使氮与熔池内的液相金属发生化学反应,从而改变表层金属的成分和微观结构,得到硬度高、耐磨性好的氮化层[5-6]的一种技术。该技术具有生产周期短、成本低、工件变形小、氮化层较厚(可达几百微米)、氮化层与基体结合牢固等优点,因而受到了广泛关注[7-8]。

为了提高蒸汽机叶片的耐冲蚀性能,作者在氮气中添加了与钛结合能力较强的铝粉,采用同步激光气体氮化技术在Ti-6Al-4V钛合金表面制备了TiN/Ti3Al复合涂层,研究了复合涂层的微观形貌、摩擦磨损性能和抵抗含硬质颗粒高温高速水蒸气冲蚀的能力。

1 试样制备与试验方法

1.1 试样制备

试验所采用的基体材料为Ti-6Al-4V钛合金板,在钛合金板上切割出若干个尺寸为20 mm×20 mm×6 mm的试样,用水砂纸打磨光滑,再进行喷砂处理使其表面粗糙度为50 μm,然后在丙酮中超声清洗,干燥待用。铝粉的粒径为50~75 μm,纯度为99.9%。

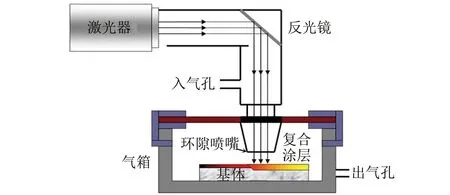

激光气体氮化工艺如图1所示。使用CP4000型连续CO2激光器对试样进行表面氮化处理,得到涂层。激光功率为3.0 kW,扫描速度为360 mm·min-1,光斑尺寸为6 mm×1 mm,搭接率为50%;工作气体为高纯氮气,流量为40 L·min-1,利用DPSF-2H型送粉器经同轴的环隙喷嘴将铝粉送入氮气中,送粉量为2 g·min-1。

图1 激光气体氮化工艺示意Fig.1 Schematic of the laser gas nitriding processe

1.2 试验方法

用Observer.A1m型光学显微镜(OM)和EVOMA15型扫描电子显微镜(SEM)观察涂层截面微观形貌;用D/max2550V型X射线衍射仪(XRD)对涂层进行物相分析,2θ为10°~80°;使用JSM-6360LV型真空扫描电子显微镜(SEM)及其附带的能谱仪(EDS)对涂层截面进行微区成分分析。用HXD-1000TMC/LCD型显微维氏硬度计测截面硬度,载荷为1.961 N,加载时间15 s。

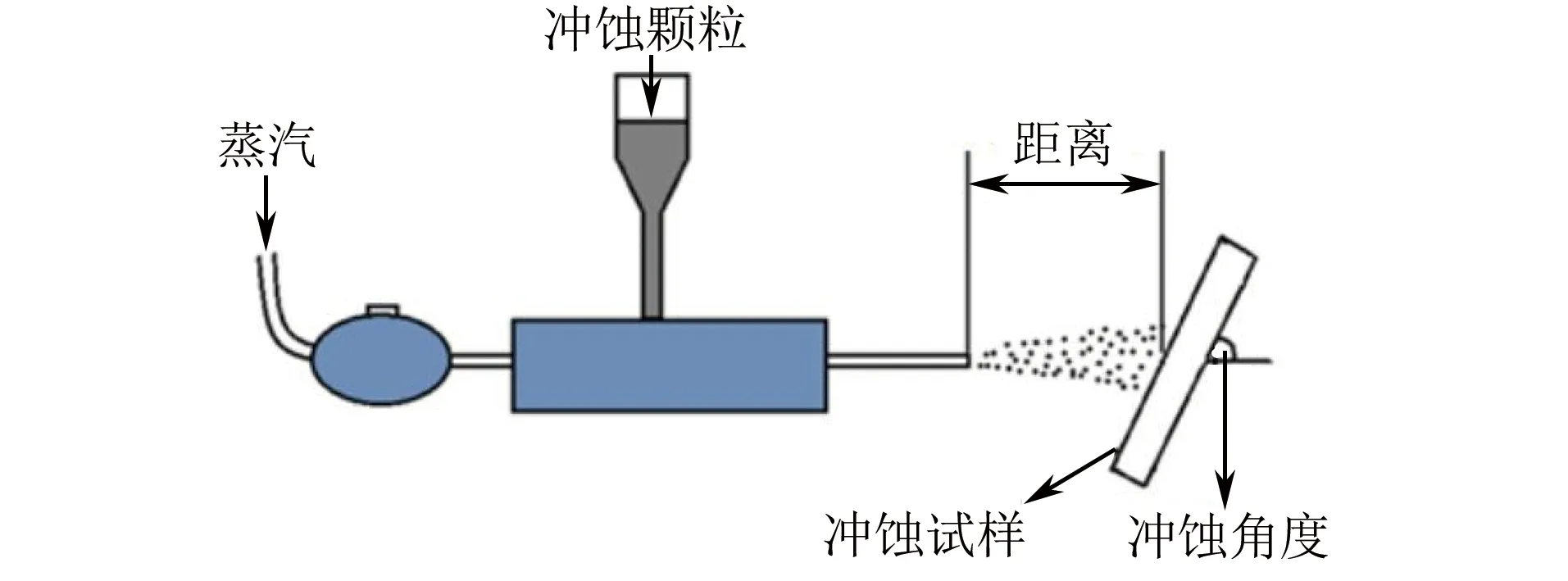

用自行设计的冲蚀设备对涂层和Ti-6Al-4V钛合金基体进行冲蚀试验,冲蚀工艺如图2所示。冲蚀颗粒分别为SiC和SiO2,粒径均为50~75 μm,硬度分别为1 800,1 100 HV。蒸汽压力为0.1 MPa,温度为125~128 ℃,流量为8.0 kg·h-1;输送冲蚀颗粒的气体为空气,送粉量为2.5 g·min-1;冲蚀距离为5 cm,冲蚀角度分别为30°,60°,90°。用精度为0.000 1 g的天平称取冲蚀前后试样的质量,计算冲蚀质量损失。利用扫描电子显微镜观察表面冲蚀形貌。

图2 高温冲蚀工艺示意Fig.2 Schematic of high temperature erosion process

2 试验结果与讨论

2.1 截面微观形貌和物相组成

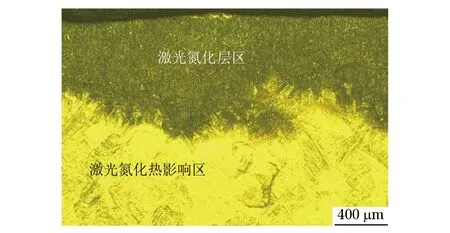

由图3可以看出:涂层截面可分为氮化层区和热影响区,氮化层与基体之间通过热影响区呈现良好的冶金结合;氮化层中没有出现孔隙和微裂纹,其厚度相对均匀,在600~700 μm。

图3 涂层截面OM形貌Fig.3 OM morphology of cross section of the coating

由图4可见:涂层表面(区域1)有一层连续的TiN层,厚80 μm左右,紧贴表面的TiN枝晶垂直于表面向内部连续生长;涂层内部(区域2)呈现出等轴晶和短棒状晶杂乱分布形貌,该区域近表面的枝晶明显比近基体的粗大;涂层与基体交界处(区域3)的TiN枝晶呈现出连续规则的网状,从界面处向涂层内部连续生长,直到进入杂乱分布的区域2。

枝晶形貌的差异是由于涂层不同区域的过冷度不同而导致的:涂层表面氮含量最高,并具有最高的过冷度,表面温度率先降低至TiN熔点以下,在表面以下大部分区域仍处于液相时表面便已凝固成一层连续薄膜,同时TiN枝晶也因负温度梯度沿着过冷度由大到小的方向向涂层内部生长;而在内部,由于溶液流动性非常大,复杂的温度梯度导致TiN相在形成过程中呈现多向性,枝晶表现出混乱分布的状态[9];在近基体区域,由基体向溶液内部的温度梯度类似于由表面向溶液内部的,因此枝晶也垂直于界面向涂层内部生长,但由于此区域的溶液流动较小,因此TiN晶体的生长非常有规律,呈现出网状晶体交替生长特征。

图4 涂层截面SEM形貌Fig.4 SEM micrographs of cross section of the coating: (a) low magnification morphology; (b) enlarged view of region 1; (c) enlarged view of region 2 and (d) enlarged view of region 3

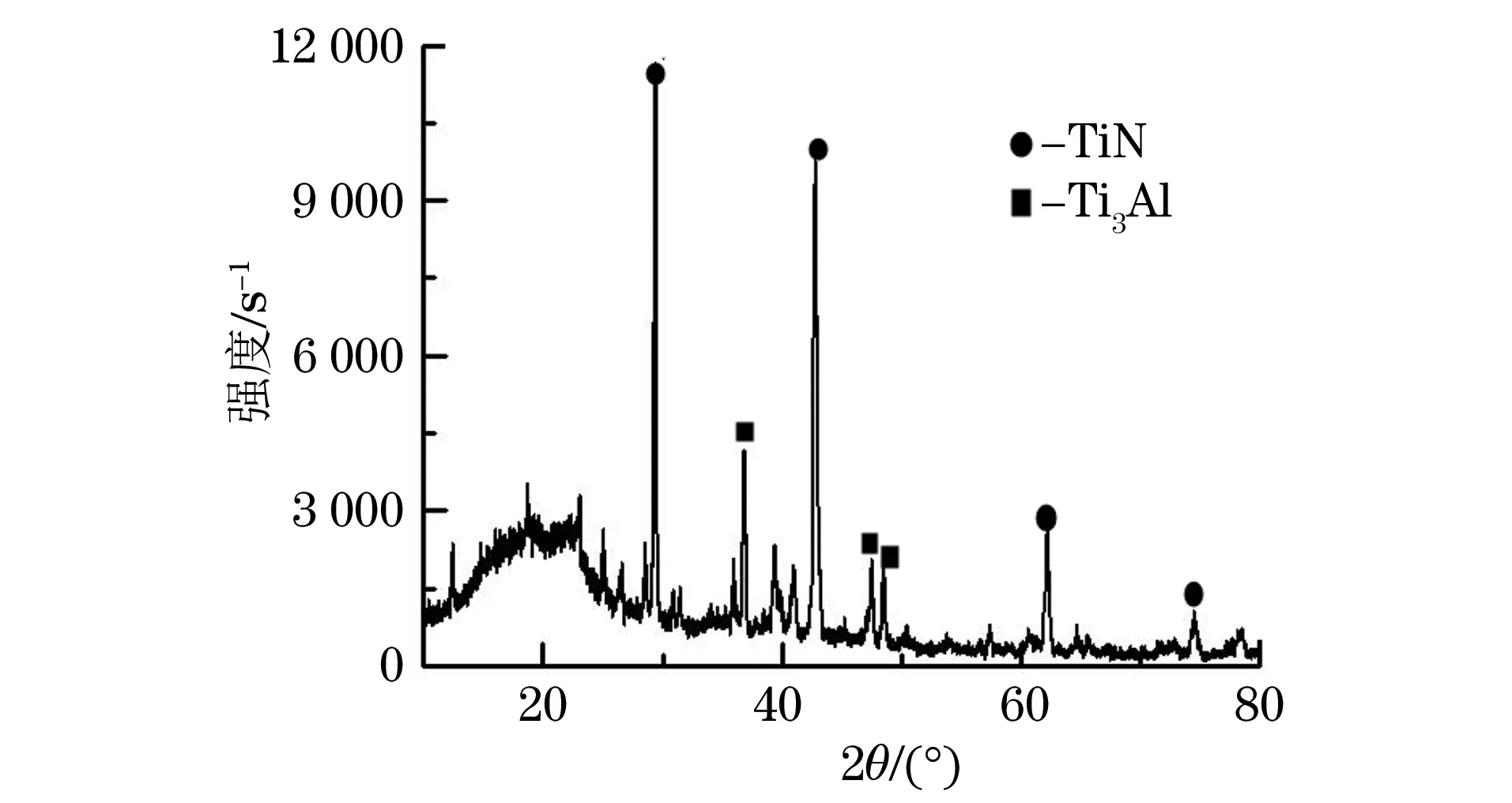

由图5可以看出:涂层主要由TiN和Ti3Al金属间化合物组成。与TiN相比,Ti3Al作为延性颗粒在脆性TiN陶瓷中起到颗粒桥联作用。当TiN/Ti3Al复合涂层因受力或者热膨胀失配而产生微裂纹时,Ti3Al组织会形成塑性变形区,起到屏蔽裂纹尖端、防止主裂纹周围微裂纹萌生以及延性裂纹桥联等作用,从而钝化裂纹,阻碍裂纹扩展,增强涂层的韧性。

由图6可知:位置1处呈枝晶状形貌,此处铝与钒元素含量极少,钛与氮原子比近似为1∶1,该枝晶晶应为TiN;位置2处氮、铝与钛的原子数比近似为1∶1∶3,此位置的物相应为Ti3Al,氮元素固溶于Ti3Al中。

图5 涂层的XRD谱Fig.5 XRD pattern of the coating

图6 涂层的SEM形貌和不同位置EDS谱Fig.6 SEM morphology (a) and EDS patterns at positions 1 (b) and 2 (c) of the coating

图8 用2种颗粒不同角度冲蚀后Ti-6Al-4V钛合金和涂层的冲蚀质量损失随时间的变化曲线Fig.8 Erosion mass loss vs time curves of Ti-6Al-4V titanium alloy (a,c) and coating (b,d) after erosion with two particles at various angles: (a-b) SiC particle;(c-d) SiO2 particle

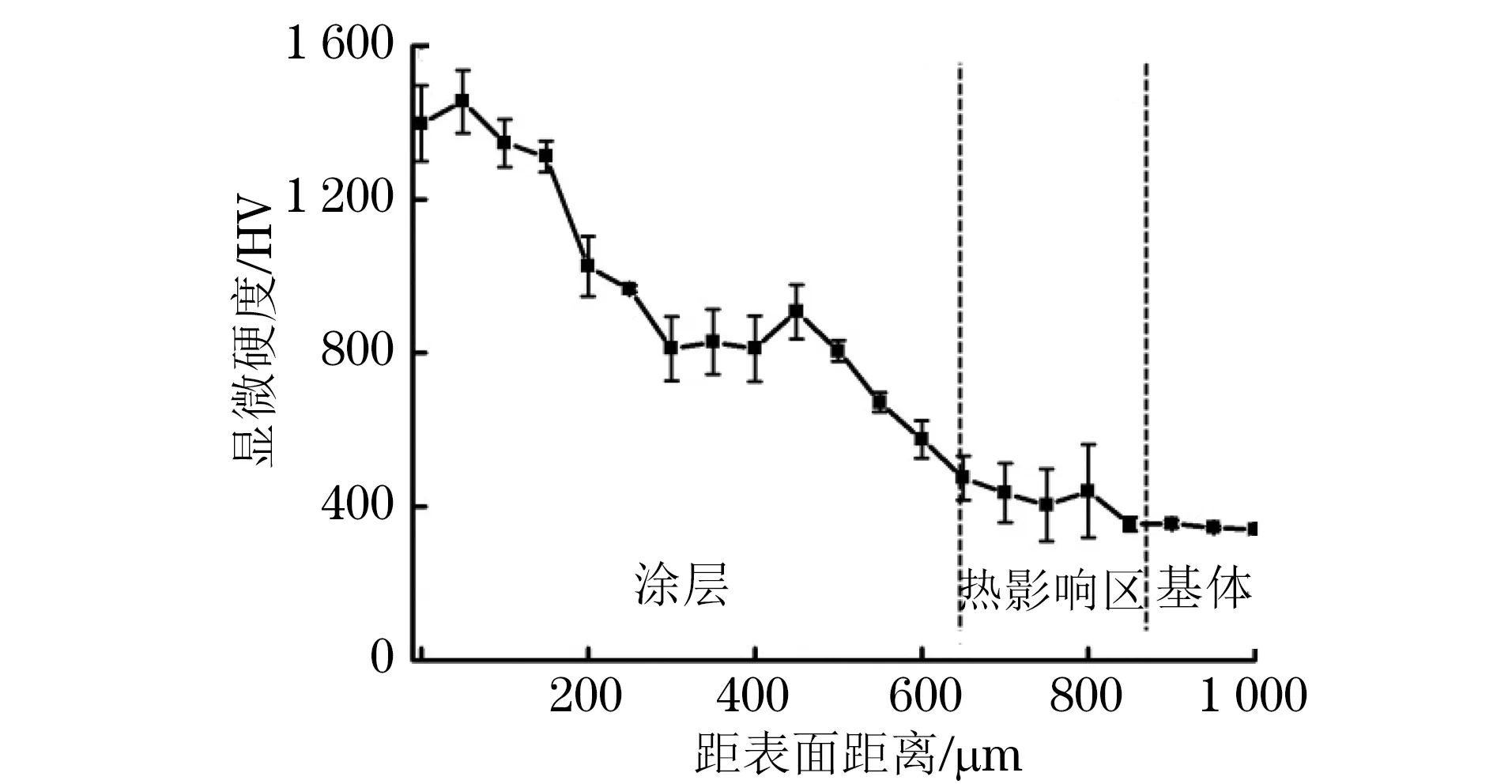

2.2 截面硬度分布

由图7可知:涂层表面的显微硬度为(1 400±50)HV,是Ti-6Al-4V钛合金基体的4倍;随着距表面距离(层深)的增大,显微硬度逐渐降低,热影响区的硬度略高于Ti-6Al-4V钛合金基体的。TiN是对硬度起决定作用的增强相,随着层深的增加,TiN含量逐渐降低,因此涂层的硬度逐渐降低。硬度在下降过程中表现出一定的波动性,这是因为熔池中的对流运动引起了氮的不均匀混合,使得生成的TiN分布不均匀[10-11]。

图7 涂层的截面硬度随距表面距离的变化Fig.7 Variation of cross sectional hardness with distance from surface of the coating

2.3 抗高温冲蚀性能

由图8可以看出:分别用SiC和SiO2颗粒冲蚀后,Ti-6Al-4V钛合金的冲蚀质量损失均随冲蚀角度的增大而减小;用SiC颗粒冲蚀后,在较短的冲蚀时间内涂层的冲蚀质量损失随冲蚀角度的增大而增大,当冲蚀时间延长到600 min后,则随冲蚀角度的增大而减少,当冲蚀颗粒为SiO2时,涂层的冲蚀质量损失随冲蚀角度的增大而增大。这种变化与冲蚀角度和被冲蚀材料性能有关,涂层为脆性材料,在较短的冲蚀时间内产生最大冲蚀质量损失的冲蚀角度为90°,而Ti-6Al-4V合金为韧性材料,产生最大冲蚀质量损失的冲蚀角度为15°~35°。在不同冲蚀角度下,经SiO2和SiC颗粒冲蚀后Ti-6Al-4V钛合金和涂层的冲蚀质量损失随时间的变化趋势相同;在相同冲蚀角度下,涂层经硬度较小的SiO2颗粒冲蚀后的质量损失相对较小;在较小的冲蚀角度下Ti-6Al-4V合金经SiO2颗粒冲蚀后的质量损失比经SiC颗粒冲蚀后的小,但在较大的冲蚀角度下,经2种颗粒冲蚀后的质量损失变化不大。SiC颗粒的硬度为1 800 HV,高于涂层的;而SiO2颗粒的硬度为1 100 HV,低于涂层的。由此可见,在相同试验条件下,若冲蚀试样的硬度高于冲蚀颗粒的,则冲蚀试样抗该颗粒冲蚀的能力也会提高。

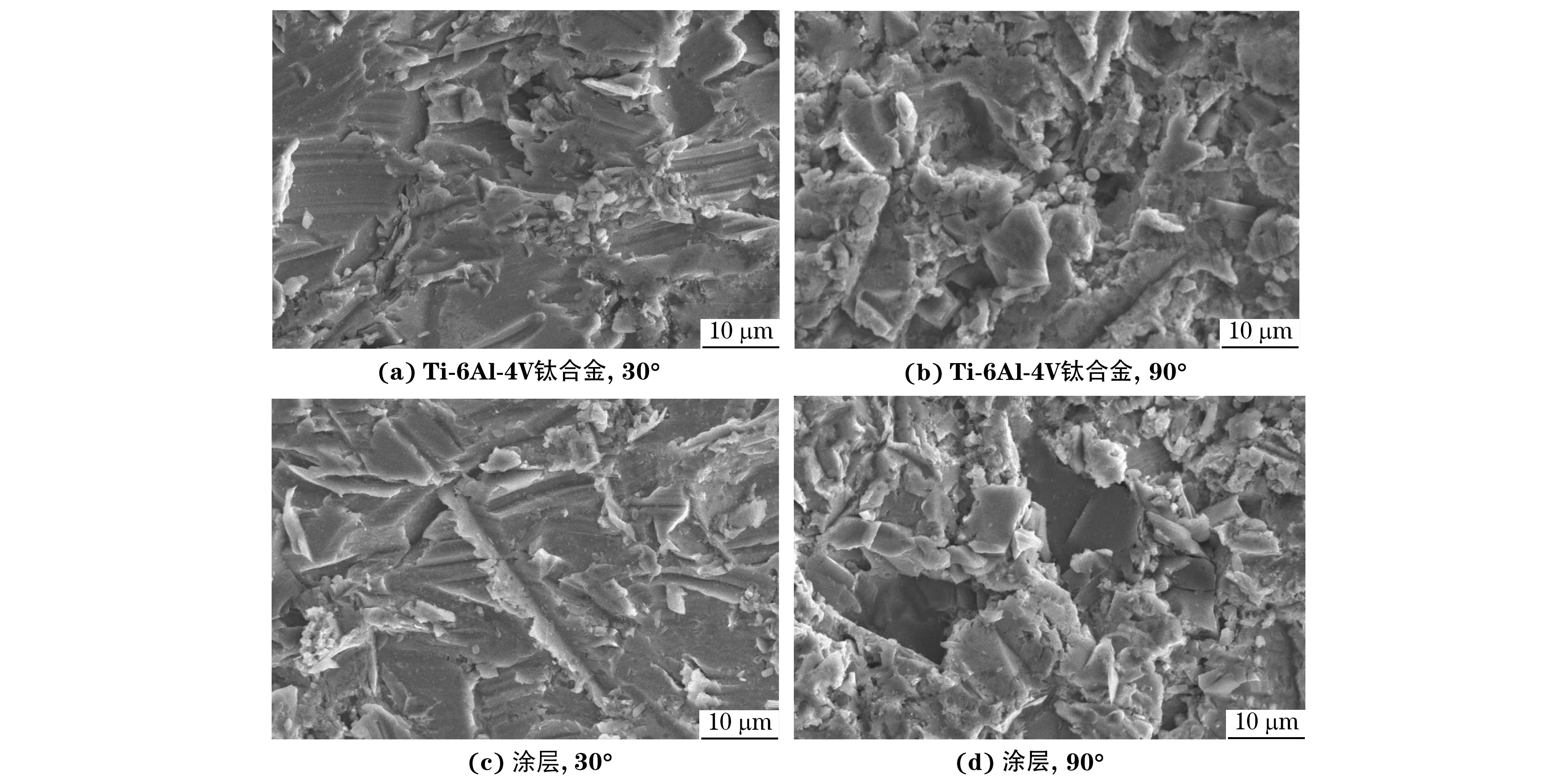

由于SiC颗粒和SiO2颗粒的冲蚀作用机制基本一致,故以SiC颗粒为例进行说明。由图9可以看出:在较小的冲蚀角度(30°)下,经SiC颗粒冲蚀后,Ti-6Al-4V钛合金表面产生大量薄片,磨损较严重,而涂层表面只出现少许划痕,磨损较小;在较大的冲蚀角度(90°)下冲蚀后,Ti-6Al-4V钛合金表面形成突起的薄片,且部分薄片被冲蚀颗粒直接切除,造成少量材料磨损,而涂层表面粗糙,出现大量脆性断裂碎屑。

图9 用SiC颗粒不同角度冲蚀后Ti-6Al-4V钛合金和涂层的表面形貌Fig.9 Surface morphology of Ti-6Al-4V titanium alloy (a-b) and coating (c-d) after erosion with SiC particles at various angles

这是因为:Ti-6Al-4V钛合金的硬度比SiC颗粒的小,在受到SiC颗粒高速冲击时,在小角度(15°~35°)下,颗粒的突出刃角会切削、犁削合金表面,导致其表面产生大量薄片,造成材料的磨损损耗;涂层的硬度高于Ti-6Al-4V钛合金的,抵抗切削的能力较强,因此表现出较低的磨损损耗;在大冲蚀角度(60°~90°)下,Ti-6Al-4V钛合金受到冲击时,冲击点四周发生塑性变形,形成弧状凹痕,并因挤压作用而形成突起的薄片,此薄片受到后续颗粒不断撞击时,将因硬化而脆断或被颗粒直接切除,造成少量材料磨损;涂层的磨蚀则不以切削或大量塑性变形的方式进行,而是在颗粒高速撞击其表面时,因能量转移而形成高冲击应力场,使得冲击点附近形成微裂纹,裂纹扩展造成材料的大量脱落[12-16]。

综上可见,可以将汽轮机叶片上受小角度冲蚀的部位利用激光表面氮化工艺进行表面强化处理,提高其硬度和耐小角度冲蚀性能,而受大角度冲蚀的部位则不进行表面处理,以保持其抗大角度冲蚀的能力。

3 结 论

(1) 采用激光气体氮化技术在Ti-6Al-4V钛合金表面制备了TiN/Ti3Al复合涂层,涂层厚度为600~700 μm,其物相主要为TiN和Ti3Al金属间化合物;涂层的表面硬度可达(1 400±50)HV,是Ti-6Al-4V钛合金的4倍。

(2) 用SiC颗粒冲蚀较短时间或用SiO2颗粒冲蚀后,涂层的冲蚀质量损失随冲蚀角度的增大而增加,Ti-6Al-4V钛合金的则减小;在相同冲蚀角度下,涂层的冲蚀质量损失随冲蚀颗粒硬度的增加而增大,Ti-6Al-4V钛合金的冲蚀质量损失在较小冲蚀角度时也遵循此规律,但在较大冲蚀角度下,质量损失的变化不大。

(3) 为提高汽轮机叶片的耐冲蚀性能,可将其受小角度冲蚀的部位进行激光表面氮化,受大角度冲蚀的部位则不必进行表面氮化处理;此外,则应使叶片材料的硬度高于冲蚀颗粒的。

[1] 汝强,胡显奇,盛钢.钛合金表面防护技术进展[J].广东化工,2010,37(4):18-19.

[2] 黑鸿君,高洁,贺志勇,等.普通硬质涂层和超硬涂层的研究进展[J].机械工程材料,2016,40(5):1-15.

[3] 王东生,田宗军,沈理达,等.激光熔覆MCrAlY涂层的研究现状[J].机械工程材料,2013,37(12):1-5.

[4] 匡逸强.钛合金在汽轮机叶片上的应用前景研究[J].新技术探讨,2013(1): 67-68.

[5] 张辉,付尧,张成成,等.激光原位制备TiN/Al复合涂层及其抗冲蚀性能[J].中国表面工程,2016,29(4):125-131.

[6] ZHANG X C,LIU Z D,XU J S,etal.Synthesis of TiN/Ti3Al composite coatings on Ti6Al4V alloy by plasma spraying and laser nitriding[J].Surface and Coating Technology,2013,228: 107-110.

[7] 杨玉玲,董丹阳.材料的激光表面改性技术及应用[M].北京:化学工业出版社,2013.

[8] 隋建峰.钛合金表面TiN/Al复合涂层原位生成技术及抗冲蚀性能研究[D].上海:华东理工大学,2014.

[9] RAZAVI R S,SALEHI M,MONIRVAGHEFI M,etal.Effect of laser gas nitriding on the microstructure and corrosion properties of Ti-6Al-4V alloy [J].ISIJ International,2007,47(5):709-714

[10] 叶大伦,胡建华.实用无机物热力学数据手册第二版[M].北京:冶金工业出版社.2002.

[11] MAJUMDAR J D.Laser gas alloying of Ti-6Al-4V [J].Physics Procedia,2011,12: 472-477.

[12] 章磊,毛志远,黄兰珍.钢的冲蚀磨损与机械性能的关系及其磨损机理的研究[J].浙江大学学报(自然科学版),1991,25(2):188-194.

[13] BALLOUT Y,MATHIS J A,TALIA J E.Solid particle erosion mechanism in glass[J].Wear,1996,196(1/2):263-269.

[14] NINHAM A.The effect of mechanical properties on erosion[J].Wear,1988,121(3):307-324.

[15] FOLEY T,LECY A V.The erosion of heat-treated steels[J].Wear,1983,91(1):45-64.

[16] BELL J F,ROGERS P S.Laboratory scale erosion testing of a wear resistant glass-ceramic[J].Materials Science and Technology,1987,3(10): 807-813.