页岩气地面管道20#钢与碳化钨涂层弯头冲蚀性能研究

张新发 徐军 陈世波

1川庆钻探工程有限公司钻采工程技术研究院

2低渗透油气田勘探开发国家工程实验室

3川庆钻探工程有限公司长庆井下技术作业公司

威远页岩气某平台测试流程单元频繁发生弯头刺漏事故,严重影响了页岩气的正常生产。经分析,造成事故的主要原因为高流速含砂气流对弯头造成的冲蚀。页岩气开采是通过加砂压裂人造裂缝形成油气通道,将气体从地层引流至井筒然后进入地面装置开采出来。排液生产阶段以及生产初期,页岩气中含砂量较大,在高速气流作用下很容易将管道弯头冲蚀刺穿[1-3],而且弯头外侧最容易被冲蚀[4-5]。因此,如何降低弯管的冲蚀磨损程度,提高弯管的耐磨性,是保障页岩气采输管道安全运行的关键。本文采用超音速等离子喷涂工艺在弯管内表面喷涂碳化钨涂层来提高弯头抗冲蚀性能,相关结论对今后弯管抗冲蚀表面处理方面的研究有一定参考价值。

1 试验方法及条件

使用气固冲蚀试验机(图1和图2)对20#基体和制备的碳化钨涂层耐冲蚀性能进行研究。选用多棱型刚玉作为磨粒(直径范围180~240 μm,硬度2 000~23 00 HV),其微观形貌见图3。根据冲蚀情况选定20°、30°、50°、70°、90°5个冲击攻角,风速20 m/s,含砂量80 g/min,冲蚀时间5 min,试验完成后用超声波对试样进行清洗,称重并测量体积或质量损失。试验前后的试样均须经丙酮超声波清洗,待干燥后用电子分析天平(精度0.01 mg)称量其质量损失,计算冲蚀率。冲蚀率是冲击到靶体表面的单位质量磨料(或冲蚀粒子)所磨蚀掉的靶体(即被冲蚀物)材料的质量(用E表示,单位mg/g)或体积(mm3)。对于不同材料或镀层试样的冲蚀评价,应根据各自密度换算成体积损失表征冲蚀率(20#密度为7.86 kg/m3、碳化钨密度为15.63 kg/m3)。另外,采用TAYLOR-HOBSON型表面轮廓仪测定表面冲蚀坑深度来表征冲蚀率。用HITACHIS-570 型扫描电子显微镜(SEM)对冲蚀后试样的表面形态和失效机理进行观察和分析。

图1 气固两相冲蚀设备Fig.1 Gas-solid two-phase erosion equipment

图2 冲蚀原理Fig.2 Erosion principle

图3 冲蚀粒子(多棱型刚玉)微观形貌Fig.3 Micromorphology of erosion particles(polygonal corundum)

2 试验结果分析

2.1 不同材质的冲蚀规律

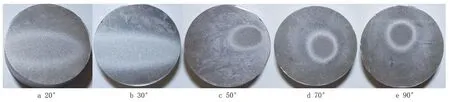

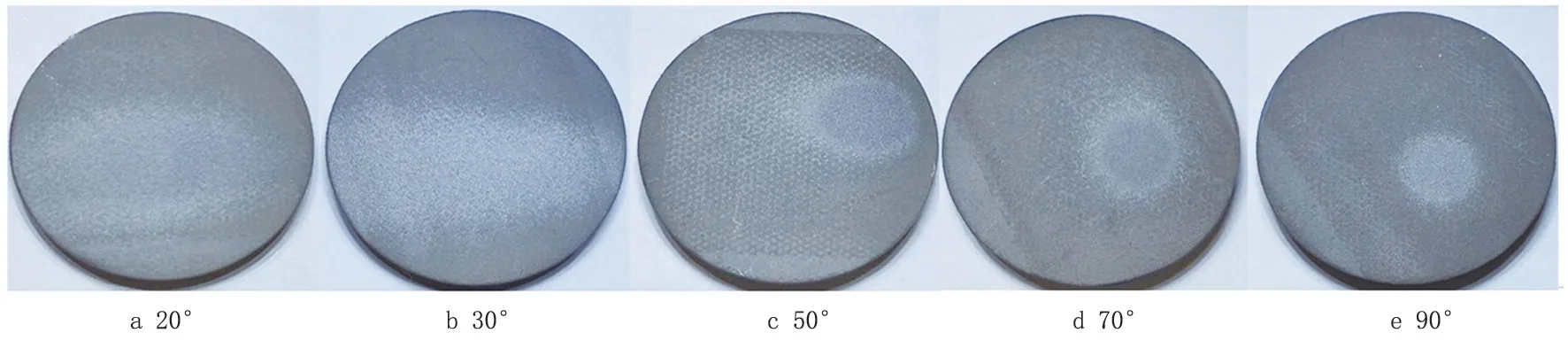

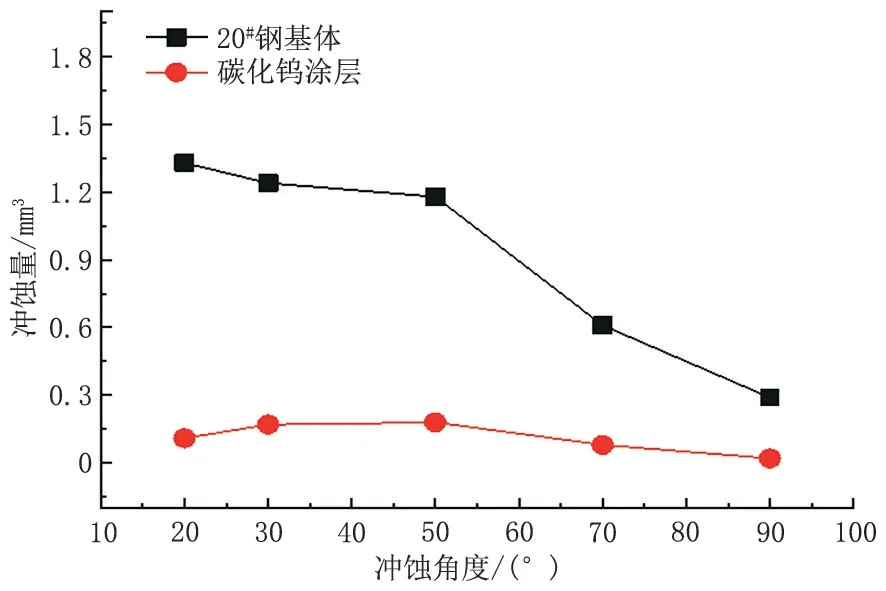

图4和图5分别为20#钢和碳化钨涂层不同冲蚀角度下的宏观形貌。由图可见,两种材质在不同角度下的冲蚀痕迹相似:低角度时冲蚀轮廓呈椭圆形,高角度时冲蚀轮廓呈圆形。由表1 和图6 可见,随冲蚀角度增大,20#钢材料冲蚀速率降低,抗冲蚀性能增强,20°时冲蚀速率最大,90°时冲蚀速率最小,即20#钢在低角度下不耐冲蚀,在高角度下耐冲蚀。塑性材料和脆性材料的磨损机制不同[6-7],这种变化规律与已有文献资料中介绍的典型塑性材料最大攻角出现在15°~30°处一致[8]。

图4 20#材料不同冲蚀角度下冲蚀宏观形貌Fig.4 Macroscopic morphology of 20#material at different erosion angles

图5 碳化钨涂层材料不同冲蚀角度下冲蚀宏观形貌Fig.5 Macroscopic morphology of tungsten carbide coating material at different erosion angles

随冲蚀角度增大,碳化钨涂层冲蚀速率先增大后减小,50°时冲蚀速率最大。在冲蚀磨损过程中,磨粒的初动能是造成材料冲蚀磨损的根源。初动能分为水平初动能和垂直初动能,水平初动能对材料表面进行切削、犁削,垂直初动能造成材料表面应力应变的加剧直至部分材料剥落,所以冲蚀磨损过程包括被冲蚀材料的变形位移和已变形位移部分的脱落。碳化钨涂层对抵抗变形位移有利,但对已发生变形位移部分的脱落不利[9],所以在水平初动能和垂直初动能的共同作用下,碳化钨涂层在冲击角度50°时冲蚀速率出现最大值。

表1 20#钢和碳化钨涂层冲蚀量及抗均匀冲蚀率计算结果Tab.1 Calculation results of erosion rate and uniform erosion resistance of 20#steel and tungsten carbide coating

图6 20#钢和碳化钨涂层冲蚀量随冲蚀角度变化趋势Fig.6 Erosion rate of 20#steel and tungsten carbide coating changes with erosion angles

对比两种材料的试验结果,碳化钨涂层在所有冲蚀角度下抗冲蚀性能均优于20#钢,抗冲蚀性能可提高近85%。

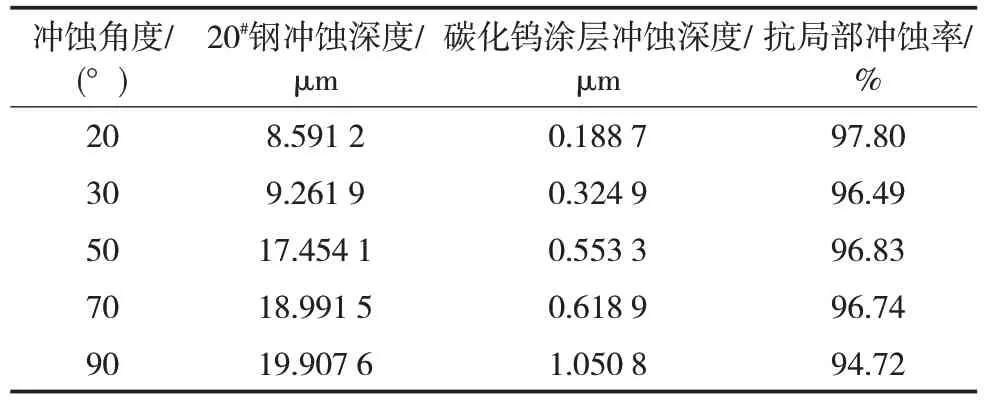

采用TAYLOR-HOBSON 型表面轮廓仪测定表面冲蚀坑深度。由表2 和图7 可见,随冲蚀角度增大,两种材料冲蚀坑最大深度呈增大趋势,碳化钨涂层冲蚀坑最大深度小于20#钢,抗局部冲蚀性能优于20#钢,抗局部冲蚀性能可提高近95%。

表2 20#钢和碳化钨涂层表面冲蚀坑深度测量结果及抗局部冲蚀率计算结果Tab.2 Measurement results of erosion pit depth on surface of 20#steel and tungsten carbide coating and calculation results of local erosion resistance rate

图7 20#钢和碳化钨涂层冲蚀坑深度随冲蚀角度变化趋势Fig.7 Erosion pit depth of 20#steel and tungsten carbide coating changes with erosion angles

2.2 不同材质的冲蚀机理

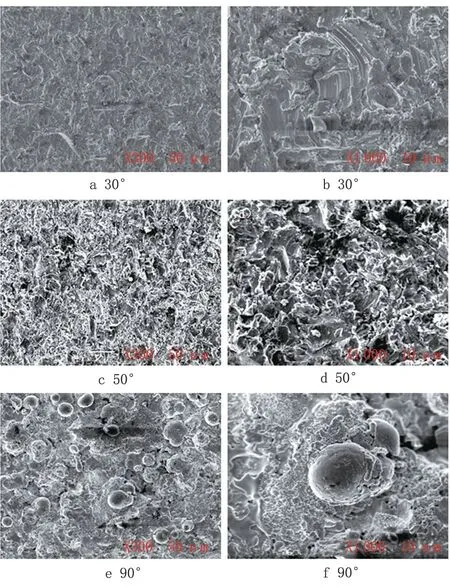

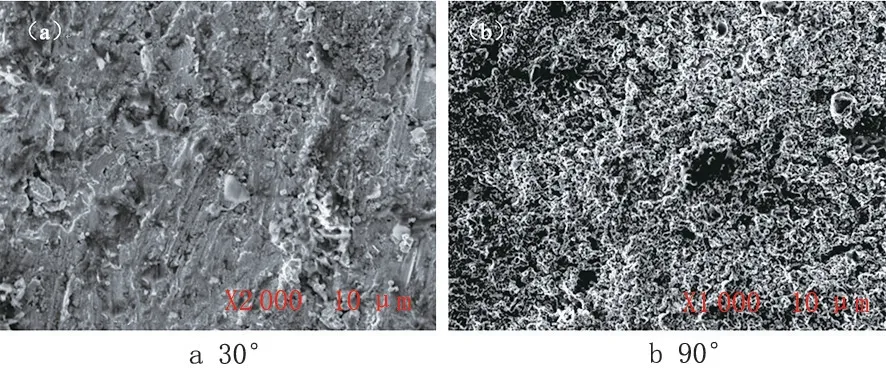

图8 为20#钢不同冲蚀角度下的微观形貌。由图可见:20#钢材料为塑性材料,低角度(20°和30°)冲蚀时有明显的切削沟槽,主要为微切削机理;中角度(50°和70°)冲蚀时试样表面出现凸起较高的挤出唇片,砂粒对试样表面的显微切削作用减小,冲击挤压作用增强;高角度(90°)冲蚀时试样表面出现明显冲蚀坑,砂粒对试样表面冲击以挤压锻打机理为主。图9为碳化钨涂层不同冲蚀角度下的微观形貌。由图可见:低角度冲蚀时有明显的犁沟,为微切削机理;高角度冲蚀时,凿切力基本消失,涂层仅受正面冲击,不断发生弹塑性变形,形成冲击凹坑[10-11],所以高角度冲蚀为挤压锻打机理。

图8 20#钢在不同冲蚀角度下的微观形貌Fig.8 Micromorphology of 20#steel at different erosion angles

图9 碳化钨涂层在不同冲蚀角度下的微观形貌Fig.9 Micromorphology of tungsten carbide coating at different erosion angles

3 结论

20#钢冲蚀速率随冲蚀角度增大而降低,冲蚀角度为20°时冲蚀最严重;碳化钨涂层冲蚀率随冲蚀角度增大先增大后减小,50°时冲蚀最严重,抗冲蚀性能较20#钢提高近85%。20#钢和碳化钨涂层低角度冲蚀时为微切削机理,高角度冲蚀时以挤压锻打机理为主。