大庆油田二氧化碳驱采出系统缓蚀剂研制与应用

吴刚 张静伟 贾庆 郑润芬 邹积荀

1大庆油田设计院有限公司

2大庆油田化工有限公司技术开发研究院

3大庆油田质量安全环保监督评价中心

CO2驱油技术可解决特低渗透油层的注水受效差、产量水平低、采收率低、开发效果差、成本高等问题[1-4],已成为大庆油田特低渗透油田的有效开发方式。自从美国率先提出CO2腐蚀问题,至今已有近90 年的历史,国内外开展了许多研究工作[5-8]。前苏联1961—1962 年开发克拉斯诺尔边疆区油气田时首次发现CO2腐蚀油田设备,设备内表面的腐蚀速率达5~8 mm/a,导致设备损坏和生产事故隐患。美国Little Creek 油田实施CO2驱油试验期间发现,在没有采取抑制CO2腐蚀措施的情况下,采油井管壁不到5个月就会腐蚀穿孔,腐蚀速率高达12.7 mm/a。国内CO2腐蚀破坏问题在20 世纪80年代中期尤为突出,如华北油田馏58 井,其N80钢质油管仅使用18 个月就被腐蚀穿孔,造成井喷,这是我国油气田首次发生的CO2腐蚀破坏事故。类似的CO2腐蚀破坏事故在四川油田、长庆油田、吉林油田以及南海油田都发生过。

虽然CO2驱油试验区采出系统的管道和设备在设计时已经采用防腐材质、内衬玻璃钢、防腐涂料等防腐措施,但管道焊缝和泵、阀等不能得到良好保护的部位仍旧出现严重的腐蚀问题,单纯采用物理防护手段已无法满足焊缝和附属设备的腐蚀与防护。因此,针对采出系统介质性质的变化,必须采取可行的措施解决CO2驱地面集输系统面临的腐蚀问题,开发出CO2驱采出系统缓蚀剂,为油田CO2驱采出系统地面配套处理工艺技术提供支持和保障。

1 实验

1.1 实验材料

实验介质:大庆油田CO2驱38-25 井口采出液分离后所得采出水,大庆油田树16 转油站四合一分离水。

试片材质及预处理:选用的腐蚀试片材质为20#碳钢,将试片放在蒸馏水中用超声波清洗2 min,之后在无水乙醇中用超声波清洗脱脂2 min,擦干后继续用石油醚擦洗试片,冷风吹干待用。

1.2 实验方法

静态挂片具体实验方法参见SY/T 0026—1999水腐蚀性测试方法;缓蚀剂室内效果评价采用美国CORTEST 公司生产的高温高压缓蚀剂评价装置,仪器型号为CORTEST;采用自补偿精密电感探针对现场水质腐蚀性在线监测,仪器型号为ZK9200。

2 CO2对腐蚀速率的影响及腐蚀性监测

2.1 CO2气体对采出液腐蚀性的影响

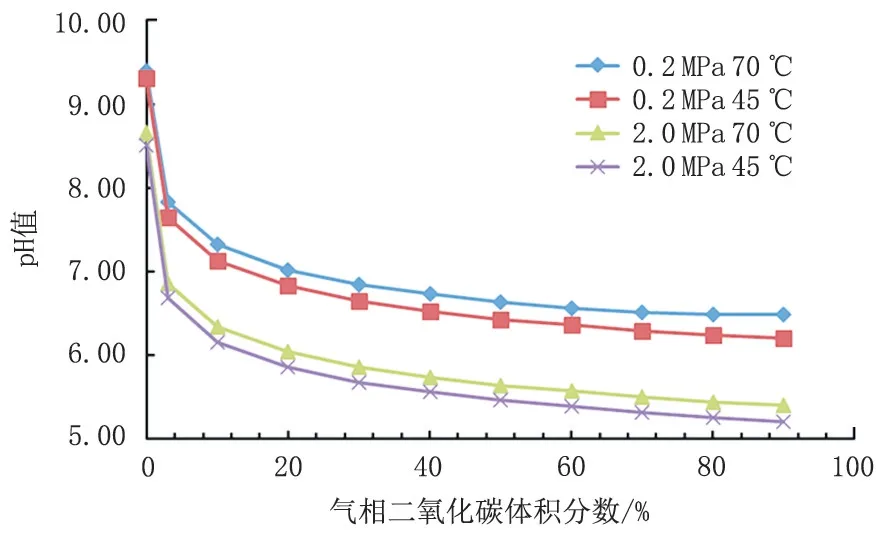

首先考察液相pH 值随气相CO2分压变化趋势,采用ScaleChem3.2.58软件(序列号:PH5412594)进行模拟计算,结果见图1。随着CO2分压的升高,液相pH 值逐渐下降,气相压力0.2 MPa,温度45 ℃时,pH 值可降低至6.21;气相压力2.0 MPa时,pH值可降低至5.21。

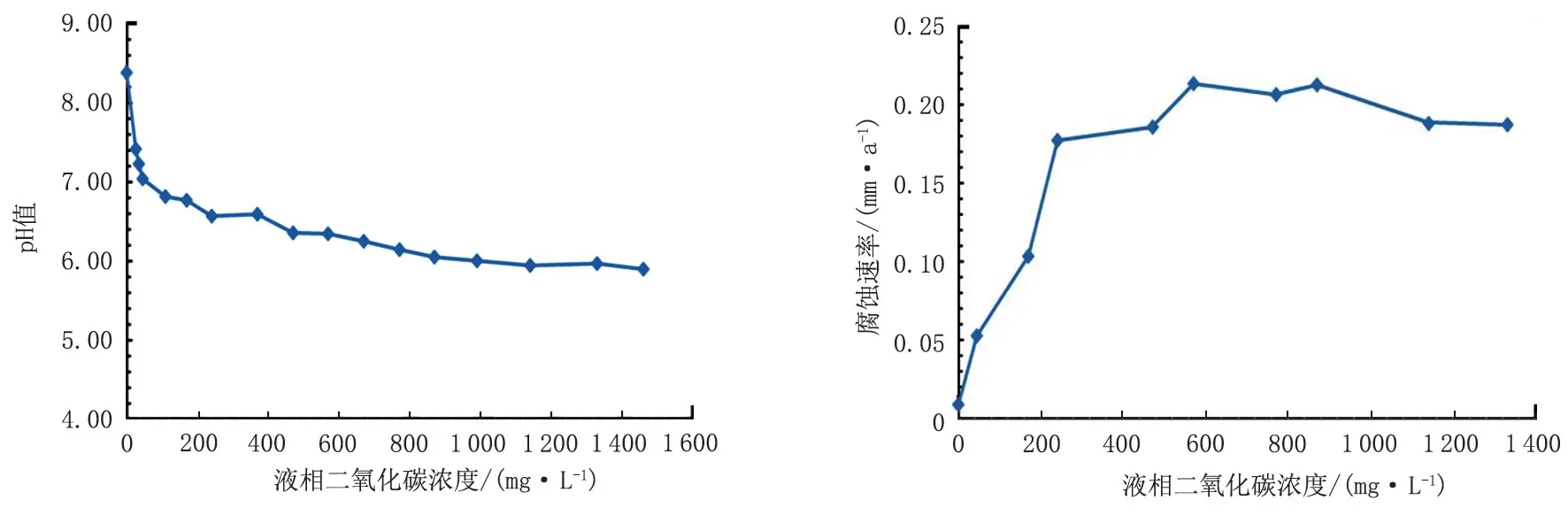

CO2引起腐蚀的原因主要是液相pH值降低。常压条件下在采出水中通入不同浓度的CO2,模拟现场CO2引起的腐蚀。取大庆油田树16转油站四合一分离水,用定量滤纸过滤,常温常压下通入氮气降低体系溶解氧质量浓度至0.02 mg/L 以下,随后通入CO2气体,监测pH值和CO2浓度变化趋势,采用静态挂片法考察腐蚀速率变化,结果见图2。

图1 液相pH值随气相CO2分压变化趋势Fig.1 Variation trend of pH value in liquid phase with the partial pressure of CO2in gas phase

在常压条件下向四合一分离水中通入CO2气体,初期,随着液相CO2含量的增加,分离水pH值迅速降低,同时腐蚀速率迅速增大;随后,pH值降低和腐蚀速率增大趋势变缓,pH 值最低降至5.90,腐蚀速率为0.20 mm/a。CO2实测浓度为170 mg/L 时,溶液pH 值降低至6.77,腐蚀速率由最初的0.009 mm/a 增大至0.104 mm/a,表明溶液中少量CO2的存在即会引起pH 值的迅速降低及腐蚀速率的显著上升。

2.2 CO2驱采出系统水质腐蚀性监测

随着CO2的上返,采出流体中CO2含量不断升高,含有CO2的采出液和采出水对地面系统的腐蚀也逐步显现出来。采用ZK9200 型自补偿精密电感探针对采出流体进行在线腐蚀速率监测,测出掺水系统腐蚀速率约为0.011 mm/a,三合一来液腐蚀速率约为0.15 mm/a,结果见图3。

图2 pH值和腐蚀速率随液相CO2含量变化趋势Fig.2 Variation trend of pH value and corrosion rate with CO2concentration in liquid phase

图3 腐蚀在线监测探针监测CO2驱地面系统腐蚀性Fig.3 On-line corrosion monitoring probe used in monitoring the corrosion of CO2flooding surface system

3 缓蚀剂CI-1009评价

3.1 加药量优化

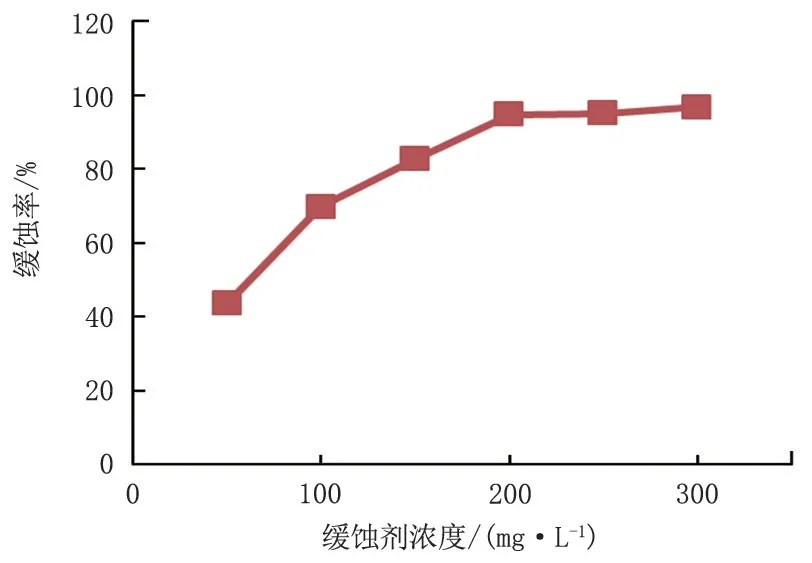

采用CORTEST 高温高压缓蚀剂评价装置对缓蚀剂CI-1009的最佳加药浓度进行评价。参考现场工况条件,确定实验温度50 ℃,总压力0.75 MPa,CO2分压0.3 MPa,转速2 m/s,应用20#钢试片,挂片周期168 h,实验结果见图4。可以发现,随着缓蚀剂浓度增大,缓蚀效果逐渐显现,加药量达到200 mg/L 时缓蚀效果接近最佳;进一步提高加药量,缓蚀率提升效果不明显。综合考虑经济因素,室内实验确定缓蚀剂CI-1009 最优加药浓度为200 mg/L。

图4 缓蚀剂CI-1009不同浓度下的缓蚀效果Fig.4 Corrosion inhibition effect of inhibitor CI-1009 at different concentrations

3.2 适应性评价

依据上述研究结果,采用CORTEST缓蚀剂评价装置分别模拟现场不同工艺段实验介质的腐蚀情况。

3.2.1 模拟井口采出条件

实验介质为大庆油田CO2驱38-25 井口采出液分离后所得采出水,实验条件:温度55 ℃,总压力2 MPa,CO2分压0.3 MPa,转速1m/s,应用材质20#钢试片,挂片周期168 h,缓蚀剂浓度200 mg/L。挂片结果见图5。挂片结束后,对腐蚀试片进行酸洗称重,计算得出20#碳钢试片的腐蚀速率由添加缓蚀剂前的3.548 mm/a 降至0.312 mm/a,缓蚀效率达91.21%。

图5 模拟井口采出条件添加缓蚀剂前后腐蚀试片表面形貌Fig.5 Surface morphology of corrosion samples before and after adding corrosion inhibitor under

3.2.2 模拟掺水条件

实验介质为大庆油田树16 转油站四合一分离水,实验条件:温度55 ℃,总压力1 MPa,CO2分压0.03 MPa,转速1 m/s,应用材质为20#碳钢试片,挂片周期168 h,缓蚀剂浓度200 mg/L。添加缓蚀剂前后,腐蚀试片的表面形态见图6。添加缓蚀剂后,试片表面腐蚀轻微,腐蚀速率由添加缓蚀剂前的0.420 mm/a 降至0.0443 mm/a,缓蚀效率达89.50%。

图6 模拟掺水条件添加缓蚀剂前后腐蚀试片表面形貌Fig.6 Surface morphology of corrosion samples before and after adding corrosion inhibitor under simulated water mixing conditions

为验证研制的缓蚀剂与在用破乳剂的配伍性,取树16 转油站未加药的进站采出液分别加入0、100、200、300、500 mg/L的CI-1009缓蚀剂,摇匀后加入20 mg/L 的DE-1215 破乳剂,充分震荡并放入水浴中静置沉降30、60、120、180 min后,将配方瓶先上下颠倒两次,室温下再次沉降1 min,从水层底部抽取水样,参考石油行业标准SY/T 5329—2012 中的测试步骤测定水相含油量,结果见图7。由图7 可见,在缓蚀剂浓度小于300 mg/L时,投加不同浓度缓蚀剂对水相含油量影响不明显;当缓蚀剂浓度为500 mg/L时,水相含油量升高,说明高浓度的缓蚀剂会加大采出液油水分离的难度。

图7 不同浓度的缓蚀剂对油水分离的影响Fig.7 Influence of different concentration of corrosion inhibitor on oil-water separation

4 缓蚀剂现场应用

4.1 现场腐蚀状况

现场试验前,树16转油站掺水温度66~70 ℃,pH 值6.5~6.7,在四合一出口腐蚀短接处进行挂片试验和腐蚀在线监测,同时在掺水泵前进行腐蚀在线监测,考察掺水系统腐蚀情况、试片形貌及在线监测数据,结果见图8和图9。挂片法21天腐蚀速率为0.118 mm/a,结合腐蚀在线监测数据可见,树16 转油站掺水系统CO2引起的腐蚀问题已显现。

图8 树16转油站掺水系统腐蚀试片形貌Fig.8 Morphology of corrosion samples in water mixing system of Shu16 transfer station

图9 树16转油站掺水系统腐蚀在线监测Fig.9 On-line corrosion monitoring of water mixing system in Shu16 transfer station

4.2 缓蚀剂加药方式

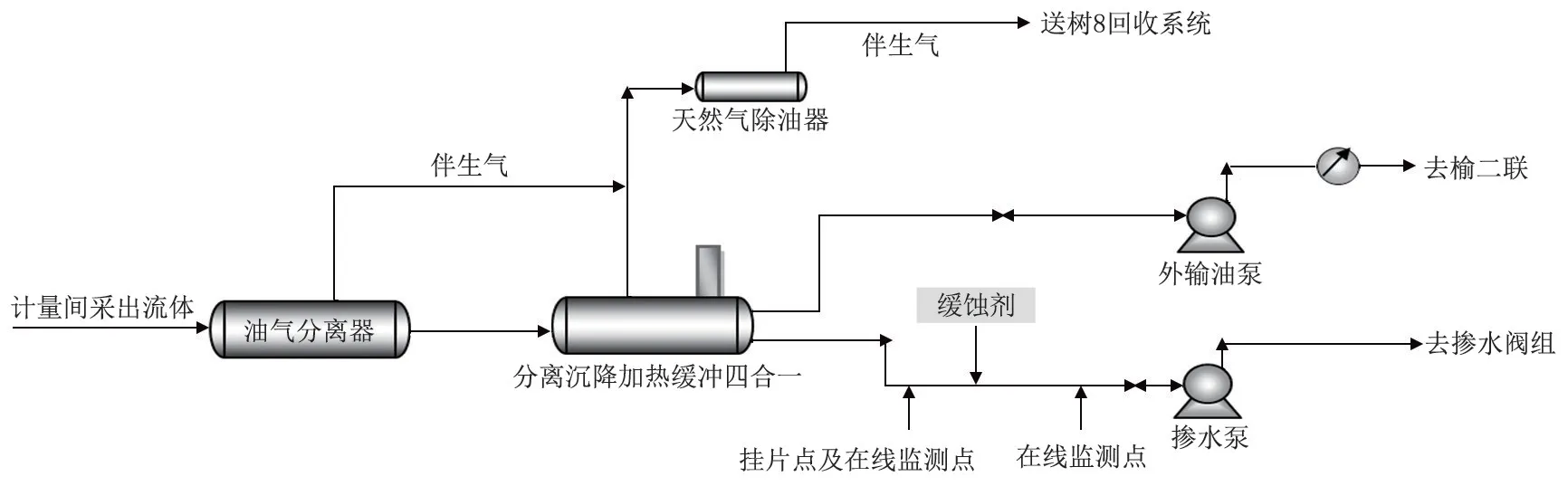

在树16 转油站开展缓蚀剂现场加药试验,缓蚀剂现场评价采用腐蚀速率在线监测和管道挂片方式。确定在四合一分离水进口设置缓蚀剂加药点,研究缓蚀剂的应用效果(图10)。

为保护整个集输系统,缓蚀剂工业试验加药方式为前端加药。在转油站掺水泵前(或四合一分离水入口)投加缓蚀剂,在四合一分离水出口安装腐蚀挂片短接(附挂片点)和电感探针在线监测腐蚀速率,在掺水泵前安装电感探针在线监测腐蚀速率。对加药期和非加药期的腐蚀变化情况进行多点监测。

4.3 缓蚀剂应用效果

图10 树16转油站工艺流程图及加药点Fig.10 Process flow chart and dosing point of Shu16 transfer station

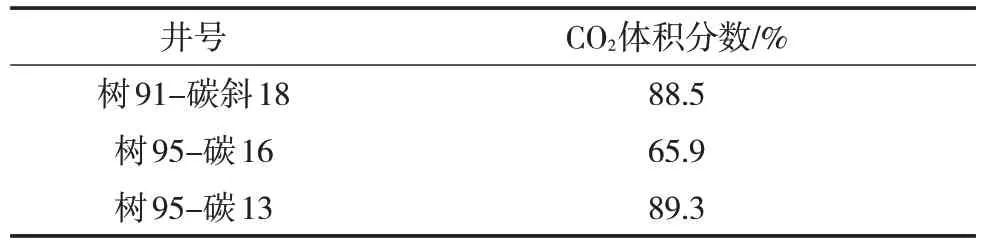

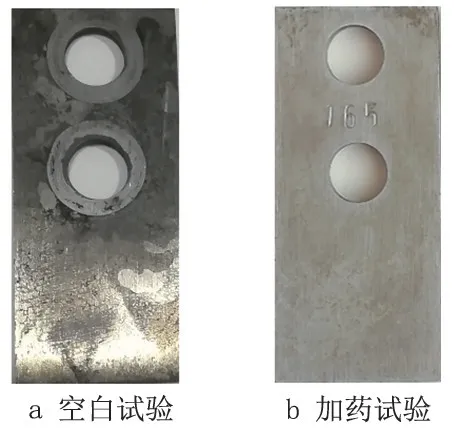

树16转油站所辖单井伴生气中CO2体积分数在80%左右(表1)。以掺水压力2.0 MPa计,CO2分压达到1.6 MPa,远高于CO2分压≥0.21 MPa 出现腐蚀的界限。为了监测缓蚀剂投加效果,在水处理来液管道上安装腐蚀监测探针和腐蚀测试挂片,CI-1009型缓蚀剂加药浓度为200 mg/L,检测结果见图11 和图12。现场挂片结果显示:投加缓蚀剂后腐蚀速率由0.118 mm/a 降至0.012 mm/a,缓蚀率达到89.83%。

表1 树16转油站单井伴生气中CO2体积分数Tab.1 CO2in associated gas of single well in Shu16 transfer station

图11 加药前、后探针腐蚀监测曲线Fig.11 Probe corrosion monitoring curve before and after dosing

图12 添加缓蚀剂前后腐蚀试片外貌Fig.12 Morphology of corrosion samples before and after adding corrosion inhibitor

5 结论

针对CO2驱集输系统面临的腐蚀问题,研制缓蚀剂CI-1009 并在大庆油田树16 区块进行现场应用。缓蚀剂在加药浓度为200 mg/L时,现场试验腐蚀速率为0.012 mm/a,缓蚀率达到89.83%,可有效减缓地面系统的腐蚀,取得了良好的应用效果。通过CO2驱采出系统配套缓蚀剂的现场应用,能有效控制CO2引起的采出水系统腐蚀问题,极大降低因设备和管线腐蚀而发生的维修和更换费用。