原油油品自动取样在SCADA系统上的高度集成化

朱同 董飞 陈婉秋 尹后凤

1廊坊开发区中油龙慧自动化工程有限公司

2中国石油天然气管道通信电力工程有限公司

3中国石油管道局工程有限公司第一分公司

4华港燃气集团有限公司

自动取样分为时间比例取样和流量比例取样两种方式,时间比例取样基于总采样时间和需要采集量,计算采样时间间隔,该种取样方式以时间为基数,取样频率在整个取样过程维持不变,是一种平均取样。流量比例取样基于发油批次总量和需要采集量计算采样时间间隔,并与流速有关,取样频率与流速成比例[1]。在SCADA 系统HMI 操作控制界面,显示取样瓶质量、当前取样次数、总取样次数、总取样时间以及采集量等重要参数,下发取样总时间设定、取样瓶质量超限设定、采集量设定和发油总量设定等,所描述的是基于施耐德PLC的原油自动取样,是在站场SCADA 系统已有PLC 与工控上位机Vijeo Citect的基础上进行功能扩建,通过在PLC机柜内改造接线和程序画面的编程组态,实现了SCADA系统整合原油油品自动取样功能[2],并在乍得Ronier-Kome原油管道投入使用。

1 取样装置组成

1.1 取样工艺系统

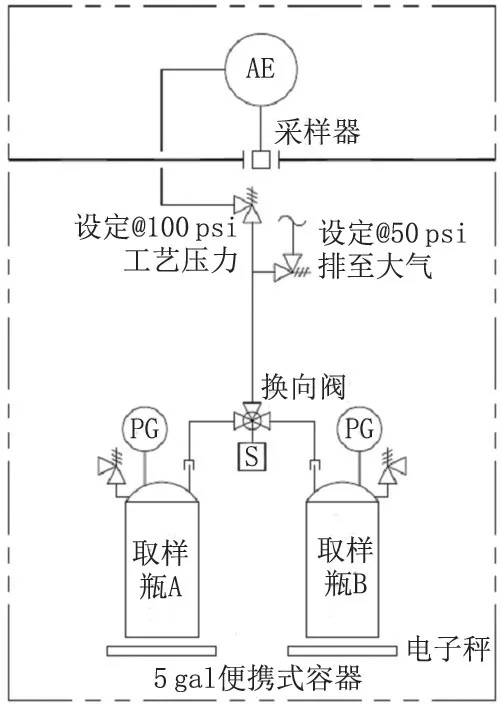

油品取样工艺流程主要由静态混合器、管线取样头、过滤器、流量开关、循环泵、止回阀、手动阀、球阀压力表以及采样柜组成。图1为自动取样工艺流程图。

图1 自动取样工艺流程图Fig.1 Process flow chart of automatic sampling

(1)静态混合器。流体在管线中流动冲击各种类型板元件,增加流体层流运动的速度梯度或形成湍流,使流体进一步分割混合,最终混合形成所需要的乳状液。通过设置静态混合器,可以使管线中的原油和水充分混合,到达取样时所要求的均匀分散状态[3]。

(2)管线取样头。插入工艺管线获取原油样品。

(3)过滤器。过滤混合原油样液中的杂质,清洁油品,保护采样柜中的取样马达、取样器等设备,提高取样分析精度。

(4)循环泵。取样工艺管线中的动力设备,使油品从站场工艺管道到取样管线再到站场工艺管道间循环流动。

(5)止回阀。防止原油油品倒流。

(6)流量开关。信号上传PLC,用于检测管道内是否有流量,当PLC检测到开关闭合时,才能开始自动取样。

1.2 采样柜

采样柜主要放置取样马达(采样器)、取样管线、取样瓶、电子秤和换向阀等设备,PLC通过电缆与取样马达、换向阀、电子秤连接,控制马达动作和换向阀的开关,采集电子秤取样瓶的质量数据[4]。图2为采样柜内设备示意图。

图2 采样柜设备示意图Fig.2 Schematic diagram of equipment in the sampling cabinet

(1)取样马达。从取样工艺管线抽取原油,通过取样管线注入取样瓶内。

(2)换向阀。用于取样瓶切换,当1#取样瓶取样到达上限后,换向阀自动切换至2#取样瓶继续取样。

(3)取样瓶、电子秤。取样瓶用于盛装原油样品,电子秤计量取样瓶质量。

2 自动取样模式

自动取样模式分为时间比例取样和流量比例取样,对于流速恒定工况,一般使用时间比例取样,取样时间间隔一定,属于平均取样。流量比例取样,根据流速变化调整取样间隔,取样前需提前设定批次发油量。自动取样启动前会检查安装在取样工艺管线的流量开关状态,当循环泵启动,管线内原油混合液开始流动后,流量开关闭合,就具备了自动取样的前提条件[5]。

2.1 时间比例取样

调度员在操作员工作站输入总采样时间t总,输入需要采集量V采,下达至PLC,计算总采集次数与采样时间间隔,以采样时间间隔进行计时,驱动取样马达进行油品采样,并记录实际采样次数,取样瓶超重后通过程序驱动换向阀更换备用取样瓶,达到总取样次数或备用取样瓶超重时停止取样[6]。图3 为时间比例取样逻辑框图。

2.2 流量比例取样

图4 流量比例取样逻辑框图Fig.4 Logic block diagram of flow proportional sampling

调度员输入发油批次总量V总,输入需要采集量V采,下 达 至PLC,计算总采集次数N总,计算容积采样比例间隔,计算采样时间间隔,以采样时间间隔进行计时,驱动取样马达,进行油品采样,并记录实际采样次数,取样瓶超重后通过程序驱动换向阀更换备用取样瓶,达到总取样次数,或备用取样瓶超重时停止取样[6]。图4为流量比例取样逻辑框图。

3 SCADA系统组态

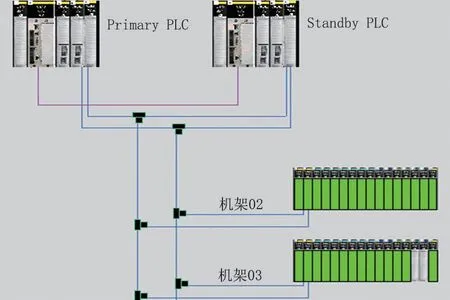

3.1 施耐德PLC组态开发

PLC 控制器采用施耐德Unity 67160 系列冗余CPU,取样马达和换向阀的控制由PLC控制器驱动DO 模块下发24V DC 控制电压执行,DO 模块采用Unity 140DDO84300,与现场取样马达、换向阀之间设置继电器[7]。电子秤取样瓶质量数据通过4~20 mA电流信号上传施耐德PLC AI 模块,模块型号为140AVI03000。PLC的系统配置如图5所示。

图5 施耐德PLC系统配置Fig.5 Schneider PLC system configuration

在施耐德PLC 中利用功能块语言开发逻辑程序,按照时间比例取样与流量比例取样逻辑框图进行编程[8]。站控调度员可以通过选择取样瓶A 或者取样瓶B 下发时间比例取样和流量比例取样命令,命令下发开始启动取样后,程序进入取样监视状态,触发取样执行中报警,并开始记录取样次数与取样累计时间,在HMI 画面显示当前取样模式,当前取样次数自动计算,以自动下发的脉冲命令为基础进行取样次数计算。当取样瓶质量到达当前设定上限或者取样时间和取样次数到达,自动取样停止,HMI画面显示取样停止报警。除此之外,人工也可以手动点击HMI 画面的取样停止按钮停止自动取样[9]。

取样脉冲命令的持续时间也决定了油品取样效果的好坏,脉冲命令用于驱动取样马达,马达转动的时间长短会决定每次取样量的多少,通过查询取样装置的相关数据资料,取样马达的取样流速V取为100 mL/s,总取样量与设定的总取样时间或发油量和管道流速有关。因此每次取样脉冲时间都需要根据设定的参数进行计算,计算公式为Tp=,将Tp作为PLC DO 模块通道输出24 VDC 的保持时间。

程序开发了取样自动切换功能,当事先选择的取样瓶质量到达上限值后,而另一个取样瓶还未进行取样,并且取样次数也未达到总取样次数,则进行取样瓶换向切换,程序驱动PLC DO 模块动作换向阀进行换向,把注入孔对准空的备用瓶继续取样。

取样瓶质量信号丢失应立即停止取样,如果在自动取样过程中电子秤损坏或者信号采集发生故障,由于程序始终检测不到质量数据,就无法与上限值比较,只能通过比较当前采样次数与总采集次数来决定是否停止自动取样。如果在取样次数未到达之前,取样瓶质量信号始终处于断线状态,换向阀无法动作,取样马达一直往一个取样瓶注入原油,就造成原油溢出,会产生比较危险的后果。因此在程序开发时,加入了质量信号丢失后立即切换至另一个取样瓶进行取样的逻辑,并上传取样瓶质量丢失报警和取样瓶切换报警。如果另一个取样瓶质量也到达上限或已经发生过取样瓶切换,立即停止自动取样,并产生保护报警至HMI画面显示。

在实现以上逻辑控制功能外,还对自动取样进行了以下两种保护控制功能开发:

(1)取样马达故障或PLC取样控制输出故障造成单次取样量减少或空取。取样马达故障或PLC控制输出故障后,会造成单次取样量减少或凭空取样,因此在程序开发时,每取10 次样,就记录取样瓶增重,再取10 次样时,再记录取样瓶增重。与上一个10 次取样瓶增重值进行比较,如果差值超过40%,在SCADA 系统HMI 上位机产生一条警告报警,并在PLC 程序中将上一个10 次取样瓶增重值记录锁存,程序继续每隔10 次取样就计算一次取样瓶增重值,连续3次取样瓶增重值与出现告警时记录锁存的增重值相比差值均超过40%,就在SCADA 系统HMI 画面产生取样故障报警,提示调度员,由调度员决定是否停止取样,或去现场进行查实。取样停止、取样瓶切换和出现取样故障报警时,增重记录全部清零,取样瓶切换和出现取样故障报警时原增重记录全部清零并重新开始循环记录。正常情况下,程序对每10 次的取样瓶增重进行不断更新,保证差值的计算都是在临近20 次的取样基础上。

(2)换向阀控制故障。由于本取样装置换向阀无状态反馈,一旦换向阀发生故障没有进行取样瓶切换,原油仍然会向已注满样品的取样瓶中注入,所以在程序中设置了一旦产生取样切换报警后,记录换向后开始的最早10 次取样的增重值,如果增重值为0(在实际编程中考虑到4~20 ma 电流信号波动,最早10次取样增重值在0~0.1 kg以内,均认为换向阀未执行切换),则认为换向阀未切换,取样立即停止。对于有状态反馈的换向阀,可不用做换向阀故障后的保护停止取样。

3.2 Vijeo Citect上位机组态开发

站场SCADA 系统上位机采用的是施耐德旗下Vijeo Citect系列工控软件,该软件便于工程师自主开发,通过C语言编程,可根据现场实际需求灵活定制系统功能。本次自动取样优化改造是在站场SCADA 系统原有Vijeo Citect 工程基础上进行的,在上位机增加了自动取样HMI 人机界面,调度员可以通过操作员站直接一键启停自动取样功能[10]。图6为自动取样人机交互界面。

在界面左侧采样柜流程图内可显示取样瓶质量及当前取样模式,并可下发取样瓶的取样次数复位命令,命令下发后当前取样次数清零,但取样不停止,继续从0开始记录取样次数。

界面右侧为时间取样和流量取样控制面板。时间取样控制面板可设定取样瓶质量上限并显示,设定总采样体积和批次发油量并显示,显示总采样次数和当前采样次数,指示当前自动取样处于启动状态或停止状态。并可一键启动自动取样或一键停止自动取样。流量取样控制面板可设定取样瓶质量上限并显示,设定总采样体积和总采样时间并显示,显示总采样次数和当前采样次数,指示当前自动取样处于启动状态或停止状态。并可一键启动自动取样或一键停止自动取样。

图6 自动取样人机交互界面Fig.6 HMI of automatic sampling

在自动取样人机交互控制界面,调度员可根据需要选择取样瓶A或者取样瓶B开始自动取样。

4 结束语

基于施耐德PLC的原油油品自动取样目前已在乍得Ronier-Kome 原油管道工程上成功使用,系统运行稳定可靠,用户无需前往工艺区,可在综合值班室通过操作员站上位机实现一键自动精确取样,进一步提高了取样效率。该功能的成功实现,减少了一套自动取样控制器,大大降低了经济成本,提高了自动取样人机可视化程度,自动取样的保护控制功能能够对现场取样过程可能发生的油品溢出起到抑制作用,对以后长输管道原油自动取样及其他第三方设备在SCADA 系统内的高度集成提供了参考和借鉴。