不同钢轨材料的风沙冲蚀磨损与损伤行为研究

舒 康,周 亮,王文健,丁昊昊,郭 俊,刘启跃

(西南交通大学 牵引动力国家重点实验室 摩擦学研究所,四川 成都 610031)

随着铁路运输的快速发展,铁路服役的环境越来越复杂多样,一些铁路面临着高温、高寒、高海拔、高紫外线辐射、强风沙、盐碱沙尘腐蚀和海洋环境腐蚀等恶劣环境的考验.全球遭受风沙危害的铁路主要集中在远东、中东和北非等地区[1].而我国沙区铁路里程累计约达1.5万公里,其主要集中在西北地区[2],部分线路受到的风沙危害已经严重影响列车运行,如兰新铁路[3-5]、青藏铁路[6-7]和南疆铁路[8].风沙对铁路的危害主要有风蚀和沙埋两种形式[2],由于铁路线路处在开放的环境中,因此处于风沙环境中的钢轨不可避免地会遭到风沙的冲蚀.

材料的冲蚀行为在过去数十年中已经得到了广泛的研究,材料的冲蚀行为会受到冲蚀角度、粒子速度、粒子尺寸及靶材表面性能等因素的影响[9].有些金属材料的抗冲蚀磨损性能随着硬度的增加而增加[10-14],然而也有些金属材料的抗冲蚀磨损性能随硬度的增加而降低[15-18],还有些金属材料的硬度对其抗冲蚀磨损性能没有明显的影响[19-21].从以前的研究[20,22-24]可知,材料的延性与其抗冲蚀磨损性能之间的规律比较统一,即延性越高,材料的抗冲蚀磨损性能越好.通常情况下,材料硬度增加时其延性会相应地降低,Goretta等[24]认为当硬度增加导致抗冲蚀磨损性能的增加量超过了延性降低所导致抗冲蚀磨损性能的减少量,最终表现出抗冲蚀磨损性能随硬度的增加而增加,反之则表现出抗冲蚀磨损性能随硬度的增加而降低,另外也可能出现抗冲蚀磨损性能随硬度的增加而无明显变化.还有一些学者发现靶材的断裂韧性越高,其抗冲蚀磨损性能越好[25-26],弹性模量越高,其抗冲蚀磨损性能也越好[27].因此可知,分析不同材料的抗冲蚀磨损性能需要结合其力学性能来分析.

国内使用较为广泛的热轧钢轨主要有U71Mn和U75V钢轨,随着铁路运输轴重的不断增长,大大增加钢轨的磨耗与损伤,如压溃、侧磨、波磨和剥离等[28].重载线路钢轨的主要损伤形式为磨损和塑性变形,而高速线路钢轨主要为疲劳损伤,U71Mn钢轨因其具有良好的韧性,比U75V钢轨更适合于高速铁路[29].近些年在线热处理钢轨如热处理U75V、热处理U78CrV钢轨以及热处理过共析钢轨等逐渐得到了开发和应用[30],通过增加钢轨的含碳量和采取热处理工艺等方式在一定程度上可以提高其耐磨性以及耐损伤能力,延长钢轨的使用寿命[31-33].然而目前关于不同钢轨材料的抗风沙冲蚀磨损性能的研究尚不充分,因此,在本文中以天然混合沙对两种热轧钢轨以及三种热处理钢轨采用气流喷砂式冲蚀试验机进行冲蚀试验,分析不同钢轨材料的冲蚀磨损与损伤规律,探讨钢轨材料的力学性能与其冲蚀行为之间的关系,并阐述钢轨材料在风沙环境下的冲蚀模式和去除机理.

1 试验材料及方法

1.1 试验材料

试验用到的钢轨材料包括2种热轧钢轨材料和3种热处理钢轨材料:HR1(热轧U71Mn)、HR2(热轧U75V)、HT1 (热处理U75V)、HT2 (热处理U78CrV)和HT3(热处理过共析钢轨),其中HR代表Hot-rolled rail,HT代表Heat-treated rail.五种钢轨材料的主要化学元素组成和力学性能分别列于表1和表2中.热处理钢轨的热处理方式均为在线热处理,即将热轧后保持在奥氏体区域的高温状态(680~850 ℃)的钢轨连续输入设有自动控制系统和冷却装置的热处理机组中,采用向钢轨喷吹压缩空气的冷却方式使钢轨均匀地加速冷却,钢轨经过热处理机组的运行速度为0.2~1.2 m/s,其冷却速度为2.0~5.0 m/s,直至钢轨头部表面温度为500~600 ℃,然后再空冷至室温,其冷却速度约为0.1 m/s[34].钢轨试样取自于钢轨轨头,试样尺寸为60 mm×25 mm×4 mm,如图1所示,并对试样的上表面采用不同目数的SiC砂纸进行打磨,然后以金刚石研磨膏进行抛光,直至表面粗糙度为0.06±0.01 μm.五种钢轨材料的微观组织显微照片如图2所示,由图2可知,这五种钢轨材料的组织均为片层状珠光体,其珠光体片层间距列于表2中,由表2可知,随着珠光体片层间距的减小,其硬度逐渐增加.

表1 钢轨材料的主要化学元素Table 1 Main chemical elements of rail steels

表2 钢轨材料的力学性能及珠光体片层间距Table 2 Main mechanical properties and pearlite interlamellar spacings of rail steels

Fig.1 Sampling location and geometry of rail specimen 图1 钢轨试样取样位置及尺寸

试验中用到的沙粒来自于南疆铁路沿线戈壁地表的天然混合沙,沙粒的形貌和粒径分布如图3所示.由图3可知大部分沙粒呈不规则的钝角形,沙粒粒径分布范围约为20~1 700 μm,平均粒径为277 μm.

1.2 试验方法

利用自制的气流喷砂式冲蚀试验机进行冲蚀试验,如图4所示.试验机主要由供气机构、喷砂枪、供料机构以及试样夹持机构等组成.从分沙器(6)流出的小流量沙粒(左侧管路)进入具有高速气流通过的喷砂枪(3),然后一起加速后冲击试样(7).可以通过分沙器(6)来控制沙粒的流量,通过旋转试样夹具(8)来调节冲蚀角度,通过压力调节阀(2)来控制沙粒的速度.沙粒的速度通过双盘测速法来测量[35].喷嘴的内径为9.3 mm,喷嘴的长度为274 mm,喷嘴前端中心到试样表面的距离为10 mm,试验中用到的气体为干燥压缩空气,所有试验在室温条件下进行.对五种钢轨材料分别进行15°、30°、45°、60°、75°和90°下的冲蚀试验,试验中采用天然混合沙作为磨粒,沙粒粒径分布范围为20~1700 μm,沙粒流量为20 g/min,考虑到戈壁地区大于起沙风的风速主要以9级大风为主(20.8~24.4 m/s)[36],因此本试验中选择沙粒速度为20 m/s,每组试验至少重复2次.

Fig.2 Microstructure of the rail steels图2 钢轨材料的微观组织结构

Fig.4 Schematic diagram of the air-sand jet erosion tester[37]图4 气流喷砂式冲蚀试验机示意图[37]

试验前,利用VHX-6000型超景深显微镜和Mastersizer 2000型激光粒度分析仪分别对沙粒的形貌和粒径分布进行表征;采用MTS809液压伺服材料试验机测定钢轨材料的抗拉强度以及断后伸长率,并用MVK-H21型维氏硬度仪对钢轨的硬度进行测量;对钢轨试样进行超声波清洗并干燥,再使用精度为0.1 mg的JJ324BC型电子天平进行称量.试验过程中采用失重法测定钢轨材料的冲蚀率(试样损失的质量除以沙粒的质量),每冲蚀80 g沙粒后对试样进行称量,并计算冲蚀率,直至冲蚀率达到稳定后结束试验,并将稳定状态下的冲蚀率记为稳态冲蚀率.试验后,利用电火花线切割机切下部分试样的损伤表面及剖面,并对剖面进行打磨和抛光,然后采用4%的硝酸酒精溶液进行腐蚀,最后用Phenom Pro-SE型扫描电镜(SEM)对钢轨的组织以及损伤形貌进行观察.

2 结果与分析

2.1 冲蚀率

随着冲蚀沙粒质量的增加,五种钢轨材料的冲蚀率均是先剧烈波动,然后再逐渐达到稳定,如图5所示.图5显示了不同钢轨材料在45°冲蚀角度下的冲蚀率与冲蚀沙粒质量之间的关系,可以看到,不同材料达到稳定冲蚀状态所需沙粒的质量有一定的差异,热轧钢轨(HR1和HR2)所需沙粒质量约为480 g,而热处理钢轨(HT1、HT2和HT3)所需沙粒质量约为320 g,这可能是因为热轧钢轨的硬度明显低于热处理钢轨的硬度,从而使得热轧钢轨的塑性变形能力大于热处理钢轨,最终导致热轧钢轨表面损伤达到均匀状态所需沙粒的质量要高于热处理钢轨.

Fig.5 Variation of erosion rate with cumulative mass of erodent at 45° impact angle图5 45°冲蚀角度下的冲蚀率与累计沙粒质量之间的关系

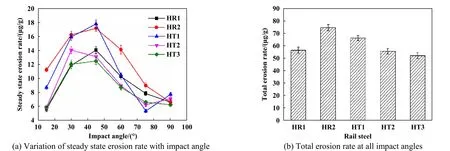

图6(a)为不同钢轨材料在冲蚀640 g沙粒后的稳态冲蚀率与冲蚀角度之间的关系,可以看出,随着冲蚀角度的增加,所有钢轨材料的稳态冲蚀率均呈现相似的总体变化趋势,即先增加后减少,最大冲蚀率出现在30°至45°之间.对于热轧钢轨材料,HR1钢轨的冲蚀率低于HR2钢轨,并且随着冲蚀角度的增加,其冲蚀率差距越来越小,直到90°时,两者的冲蚀率几乎相同.而对于热处理钢轨,大多数冲蚀角度下,HT1钢轨的冲蚀率明显高于HT2和HT3,而HT2和HT3两者的冲蚀率比较接近.为了更为合理地比较这几种钢轨材料的抗冲蚀磨损性能,对每种钢轨在所有冲蚀角度下的冲蚀率进行求和,得到这五种钢轨材料各自的总冲蚀率,如图6(b) 所示.可以得到它们的冲蚀率排序为HR2>HT1>HR1>HT2>HT3,从而可知它们的抗冲蚀磨损性能排序为热处理过共析钢轨>热处理U78CrV>热轧U71Mn>热处理U75V>热轧U75V.

2.2 钢轨稳态冲蚀损伤

2.2.1 表面损伤形貌

图7和图8分别显示了不同钢轨材料在45°和90°冲蚀角度下稳态冲蚀时的表面损伤形貌.从图7可以看出,在45°角度冲蚀时,所有钢轨损伤表面均覆盖了大量的形状和大小各异的片屑,另外还能观察到一些明显的剪切坑和犁坑,这些蚀坑的方向大致与冲蚀方向保持一致,剪切坑主要是由沙粒的平坦部分的微切削作用造成的,而犁坑主要是由沙粒的尖端部分的微犁耕作用造成的.从图8可以看出,在90°角度冲蚀时,所有钢轨损伤表面也覆盖了大量的形状和大小各异的片屑,另外还能观察到一些压痕坑,这些压痕坑主要是由沙粒在法向冲击时的反复挤压作用造成的.尽管这些钢轨材料的性能有一定的差异,但是其稳态冲蚀时的表面损伤形貌比较相似.

Fig.6 Erosion rates in the steady state图6 稳态冲蚀率

Fig.7 SEM morphologies of damaged surfaces of different rail steels in the steady state at 45° impact angle图7 不同钢轨材料在45°冲蚀角度下稳态冲蚀时的表面损伤形貌

Fig.8 SEM morphologies of damaged surfaces of different rail steels in the steady state at 90° impact angle图8 不同钢轨材料在90°冲蚀角度下稳态冲蚀时的表面损伤形貌

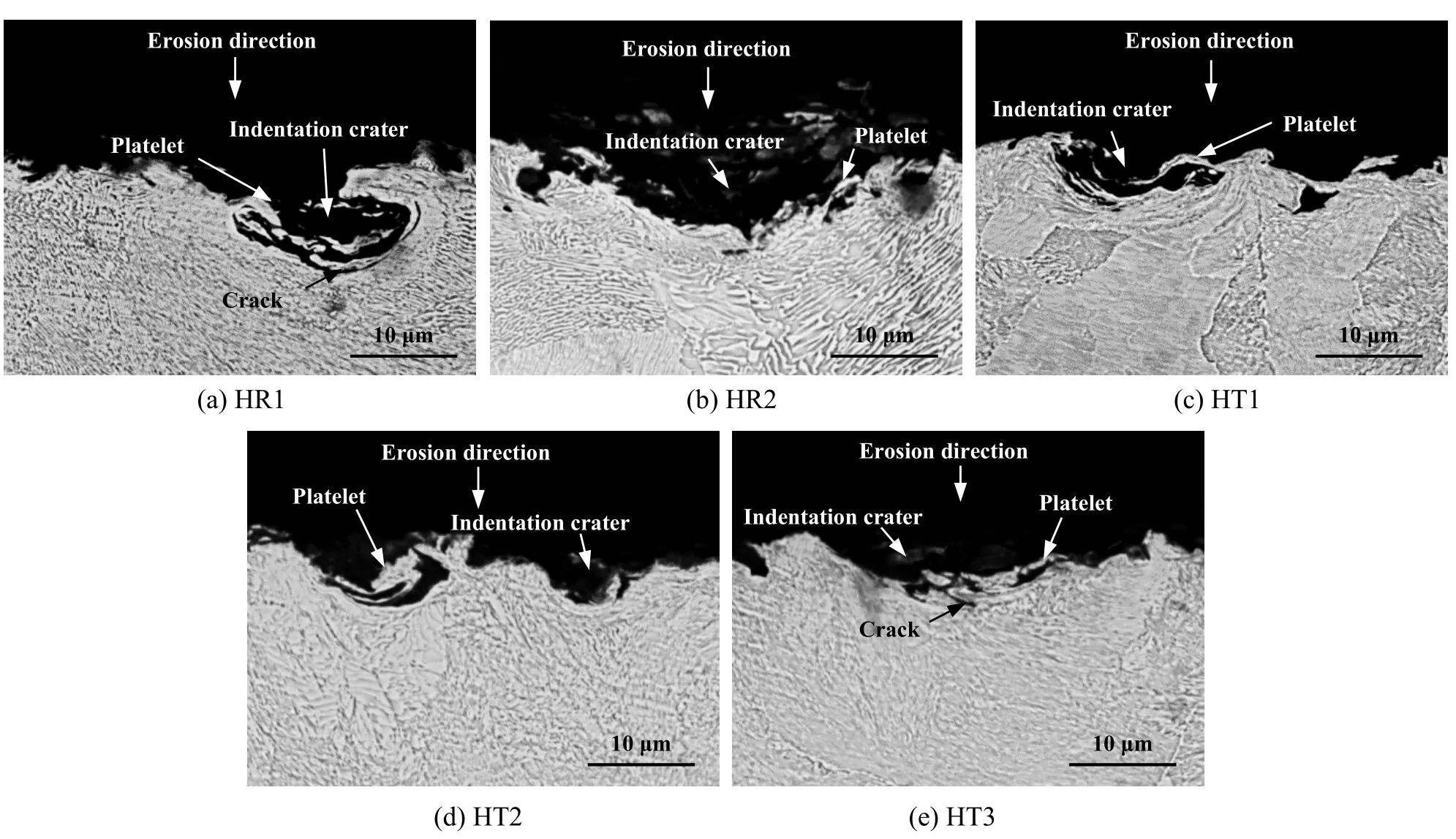

2.2.2 剖面损伤形貌

图9和图10分别显示了不同钢轨材料在45°和90°冲蚀角度下稳态冲蚀时的剖面损伤形貌.从图9可以看出,在45°角度冲蚀时,所有钢轨材料的剖面损伤形貌主要以片屑、剪切坑及塑性流动为主.在剪切坑的前端(左侧)出现明显的材料堆积,片屑主要出现在剪切坑的前端.沿着剪切坑的底部出现有明显的塑性流动,片层状珠光体发生弯曲,弯曲后的珠光体片层方向大致与冲蚀方向垂直,并且其片层间距明显减小.从图10可以得到,在90°角度冲蚀时,所有钢轨材料的剖面损伤形貌特征以片屑、压痕坑及塑性流动为主.片屑主要分布在坑的底部,有的蚀坑底部还能观察到裂纹,如图10(a)和(d)所示.

2.3 钢轨力学性能与冲蚀行为的关系

2.3.1 钢轨力学性能与冲蚀率的关系

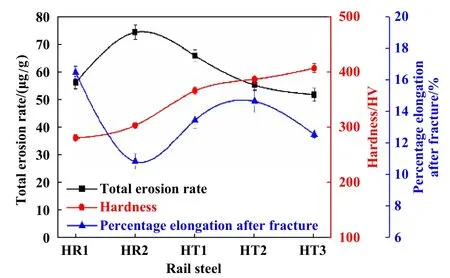

图11显示了这五种钢轨材料的总冲蚀率与硬度和断后伸长率之间的关系.对于热轧钢轨,HR2的总冲蚀率和硬度均高于HR1,但是其断后伸长率却低于HR1,而延性可以用伸长率来表征[20],即HR2钢轨的延性低于HR1钢轨,可知,热轧钢轨的抗冲蚀磨损性能与硬度呈负相关关系,与延性呈正相关关系.对于热处理钢轨,总冲蚀率与硬度呈负相关关系,而它们的断后伸长率(延性)与硬度没有相对统一的关系,HT2钢轨的延性最高,其次是HT3钢轨,最后是HT1钢轨,因此可知热处理钢轨的抗磨损性能与硬度呈正相关关系,与延性没有相对统一的关系.对于HR2和HT1钢轨,可以看出,在线热处理同时提高了HR2钢轨的硬度和延性,而且还降低了其总冲蚀率,因此可知,其抗冲蚀磨损性能与硬度和延性均呈正相关关系.

Fig.9 SEM morphologies of cross sections of different rail steels in the steady state at 45° impact angle图9 不同钢轨材料在45°冲蚀角度下稳态冲蚀时的剖面损伤形貌

Fig.10 SEM morphologies of cross sections of different rail steels in the steady state at 90° impact angle图10 不同钢轨材料在90°冲蚀角度下稳态冲蚀时的剖面损伤形貌

Fig.11 The correlation between the total erosion rate and the hardness and percentage elongation after fracture图11 硬度、断后伸长率与总冲蚀率之间的关系

2.3.2 钢轨力学性能与冲蚀行为的关系

本文中所有钢轨材料均为珠光体钢,它们的断裂韧性和弹性模量均非常接近,与其冲蚀行为无明显联系,但是它们的硬度与延性存在一定的差异.为了更直观地了解钢轨材料的力学性能(硬度和延性)是如何影响表面损伤及冲蚀性能的,因此对不同钢轨材料进行了45°下少量沙粒的冲蚀试验.试验用到的沙粒的粒径为250~300 μm,沙粒流量为20 g/min,冲蚀时间为1.5 s (即冲蚀沙粒质量为0.5 g),由于沙粒较少,并且喷嘴内径为9.3 mm,最后在钢轨表面上观察到冲蚀损伤特征主要为分散的冲蚀坑,可以看出每个冲蚀坑主要是由单颗沙粒的单次冲击形成的,如图12所示.从图12可以看出,45°冲蚀角度下,在钢轨表面均形成了剪切坑,但是其形态有一定的差异.两种热轧钢轨损伤表面的剪切坑的前端(左侧)均形成了大而厚的唇片[(图12(a)和(b)],并且HR1钢轨表面唇片的厚度大于HR2钢轨,这主要是因为HR1钢轨的硬度低于HR2钢轨,更容易形成材料堆积.而HR1钢轨的延性高于HR2钢轨,钢轨的延性越好,使得形成的唇片或片屑需要更多沙粒的冲击才能断裂并从钢轨表面脱落,从而导致了HR1钢轨的抗冲蚀磨损性能优于HR2.

对于三种热处理钢轨[图12(c)、(d)和(e)],表面损伤明显轻于两种热轧钢轨,HT2钢轨和HT3钢轨表面剪切坑形貌非常相近,均在剪切坑的前端形成了非常薄的唇片,这与两者有相近的冲蚀率相对应.而HT1钢轨表面损伤明显比其余两种热处理钢轨严重,由于HT1钢轨的硬度相对较低,其前端唇片的厚度明显大于其他两种热处理钢轨,另外其唇片的根部部分已经撕裂[图12(c)],可能再受几次冲击,唇片就会从表面脱落,这最终导致其有较大的冲蚀率.而HT2钢轨和HT3钢轨的硬度虽有一定的差异,但其表面损伤形貌和冲蚀率均非常相近,这可能是因为当钢轨硬度超过一定值后,沙粒对钢轨的冲蚀损伤不会有明显的变化.从HR2钢轨和HT1钢轨表面损伤形貌[图12(b)和(c)]可以得到,由于HT1轨的硬度明显高于HR2钢轨,因此其表面唇片厚度小于HR2,但是HT1钢轨表面形成的唇片虽小但是更容易发生断裂,因而导致HT1钢轨在45°下的冲蚀率稍高于HR2钢轨.

Fig.12 SEM micrographs of surface damage of rail materials with single sand particle (250~300 μm) at the impact angle of 45°图12 钢轨材料在45°冲蚀角度下受到沙粒(250~300 μm)单次冲蚀后表面损伤的SEM形貌

对于延性金属,通过其塑性变形能够减小冲击应力,因此延性越好,抗冲蚀磨损性能越好;硬度越高,抗冲蚀磨损性能也越好,但是硬度升高一般会伴随着延性下降,最终表现出的抗冲蚀性能主要由硬度升高导致抗冲蚀磨损性能的增加与延性下降导致抗冲蚀磨损性能的减少之间的比较来决定[22,24].因此结合钢轨的力学性能和单颗沙粒对钢轨的冲蚀损伤形貌分析可以得出,延性对热轧钢轨的抗冲蚀磨损性能的影响大于硬度,而硬度对热处理钢轨抗冲蚀性能的影响大于延性.另外,通过在线热处理工艺可以提升U75V钢轨的抗冲蚀磨损性能.

2.4 冲蚀模式与冲蚀机理

材料的冲蚀模式最常见有两种,即延性冲蚀和脆性冲蚀.主要有三种分类方法:(1) 基于冲蚀率与冲蚀角度的关系,最大冲蚀率出现在15°至30°范围内被认为是延性冲蚀,而出现在90°附近被认为是脆性冲蚀[38-39];(2) 基于冲蚀率与粒子速度之间的关系(E∝Vn,E-冲蚀率,V-粒子速度,n-速度指数),当2≤n≤3被认为是延性冲蚀,而当3

其中:Uw-以磨屑形式被去除材料的体积;Uc-发生位移的材料的体积;E-正向冲蚀时的冲蚀率(90°冲蚀),kg/kg;H-靶材的硬度,Pa;ρ-靶材的密度,kg/m3;V-粒子的速度,m/s.其中H以维氏硬度通过式(2)来计算.

然后将(2)式带入(1)式可得冲蚀效率的计算公式(3).

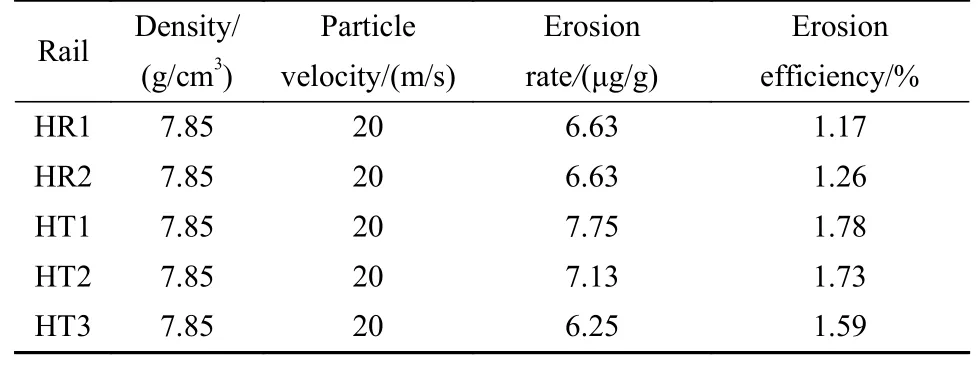

由前面的试验结果得到这五种钢轨材料的最大冲蚀率出现在30°至45°之间,按冲蚀模式分类方法(1)可知,钢轨材料的冲蚀行为接近延性冲蚀.而通过式(3)计算可以得到这五种钢轨的冲蚀效率,列于表3中.这五种钢轨材料的冲蚀效率介于1.17%至1.78%之间,按冲蚀模式分类方法(3)可知这些钢轨材料的冲蚀行为属于延性冲蚀.

表3 钢轨材料的冲蚀效率Table 3 Erosion efficiency of rail steels

结合前面表面损伤和剖面损伤的分析可以得到钢轨材料的冲蚀机理.在低冲蚀角度下,材料的去除主要是因为沙粒的剪切和挤压作用,当沙粒斜向冲击钢轨表面时,表面的材料沿着冲蚀方向发生塑性流动,形成剪切坑,并在剪切坑前端形成材料堆积,然后这些堆积的材料再受到后续沙粒的挤压和剪切作用,逐渐形成片屑,这些片屑受到后续沙粒的撞击达到临界应变硬化后发生断裂[42-43],最后从表面脱落.而在高冲蚀角度下,材料的去除主要是因为沙粒的反复挤压作用,当钢轨表面受到沙粒的多次撞击后,表面的材料因受到反复挤压而发生高度变形,逐渐萌生疲劳裂纹,这些裂纹逐渐扩展并相互连通导致了片屑的形成,然后这些片屑受到后续沙粒的撞击而达到临界应变硬化后发生断裂,最后从表面脱落[37].

因此钢轨材料的冲蚀机理为通过形成片屑的方式使得表面材料被去除,即“成片理论”(Platelet mechanism)[23].同时,钢轨材料的去除机制又与当冲蚀效率远小于100%时所对应的冲蚀机理[41]相吻合,所以钢轨材料的冲蚀行为均属于延性冲蚀.

3 结论

a.随着冲蚀沙粒质量的增加,钢轨的冲蚀率先是剧烈波动,然后再逐渐趋于稳定,热轧钢轨达到稳态冲蚀所需的沙粒质量大于热处理钢轨.

b.随着冲蚀角度的增加,钢轨的冲蚀率先增加后减少,最大冲蚀率出现在30°至45°之间.五种钢轨材料的抗冲蚀磨损性能排序为热处理过共析钢轨>热处理U78CrV>热轧U71Mn>热处理U75V>热轧U75V.总体上看,热处理钢轨的抗冲蚀磨损性能优于热轧钢轨.

c.在45°冲蚀时,钢轨的损伤特征主要为片屑、剪切坑、犁坑及塑性流动,而在90°冲蚀时,钢轨的损伤特征主要为片屑、压痕坑、塑性流动及裂纹;不同钢轨材料的冲蚀损伤形貌比较相似.

d.延性对热轧钢轨的抗冲蚀磨损性能的影响大于硬度,而硬度对热处理钢轨抗冲蚀性能的影响大于延性,通过在线热处理可以提升U75V钢轨的抗冲蚀磨损性能.

e.五种钢轨材料的冲蚀效率介于1.17%至1.78%之间,钢轨材料的冲蚀模式为延性冲蚀,冲蚀机理为“成片理论”,在低冲蚀角度下,钢轨表面材料受到沙粒的剪切和挤压作用而形成片屑,而在高冲蚀角度下,表面的材料因受到沙粒的反复挤压而形成片屑.