三种不锈钢材料抗固体颗粒冲蚀性能研究

吴小梅, 商晓宇

(北京航空材料研究院,北京 100095)

不锈钢材料由于性能好、成本低廉而广泛应用于航空发动机零部件中,我国在研究在役先进航空发动机压气机叶片大部分采用不锈钢材料,在实际服役过程中会发生腐蚀,同时压气机部件在运行过程中,特别是直升机,空气中的尘埃和沙粒等在高速气流的作用下将对压气机叶片造成冲蚀,冲蚀腐蚀的交互作用,影响发动机的正常运行[1~6]。因此,了解压气机叶片用不锈钢材料的冲蚀性能,对抗冲蚀涂层的研制及压气机叶片的可靠选材具有重要的意义。

本试验采用增压固体颗粒冲蚀试验装置及方法评价三种不锈钢材料的抗冲蚀性能,冲蚀角度选用90°和30°。90°考查材料的韧性和硬度,压气机叶片在使用过程中30°角度遭受冲蚀最为严重,所以选用30°考查材料的抗冲蚀性能。根据试验结果,分析不同冲蚀角度对材料抗冲蚀性能的影响及不同材料间抗冲蚀性能的差异,为航空发动机压气机叶片防护涂层研制及选材提供技术支撑。

1 实验材料及方法

1.1 试验材料

试验材料为1Cr11Ni2W2Mo2V,1Cr12Ni2WMoVNb,1Cr17Ni2三种不锈钢,热处理制度:1Cr11Ni2W2MoV钢采用1010℃油淬+560℃回火;1Cr17Ni2钢采用1040℃油淬+530℃回火;1Cr12Ni2W2MoVNb钢采用1050℃油淬+580℃回火。三种材料的硬度分别为658HV,425 HV和497 HV。试样尺寸为30mm×30mm×2.5mm。

1.2 试验方法

目前国内没有统一的评价材料抗冲蚀性能的标准,我们参照ASTMG76-04标准自建了固体颗粒加气冲蚀试验装置[7],可以比较真实的反映出材料的抗冲蚀性能。冲蚀试验条件:冲蚀气流压力为0.20MPa,固体颗粒冲蚀速率约为0.7 g/s,喷嘴距试样表面距离L=3 cm,喷嘴直径r=1.0 mm,冲蚀角度 α =30°,90°,固体颗粒为 125 ~150 μm 的有棱角的石英砂。

2 实验结果及分析讨论

2.1 30°和90°冲蚀时三种不锈钢材料的抗冲蚀性能

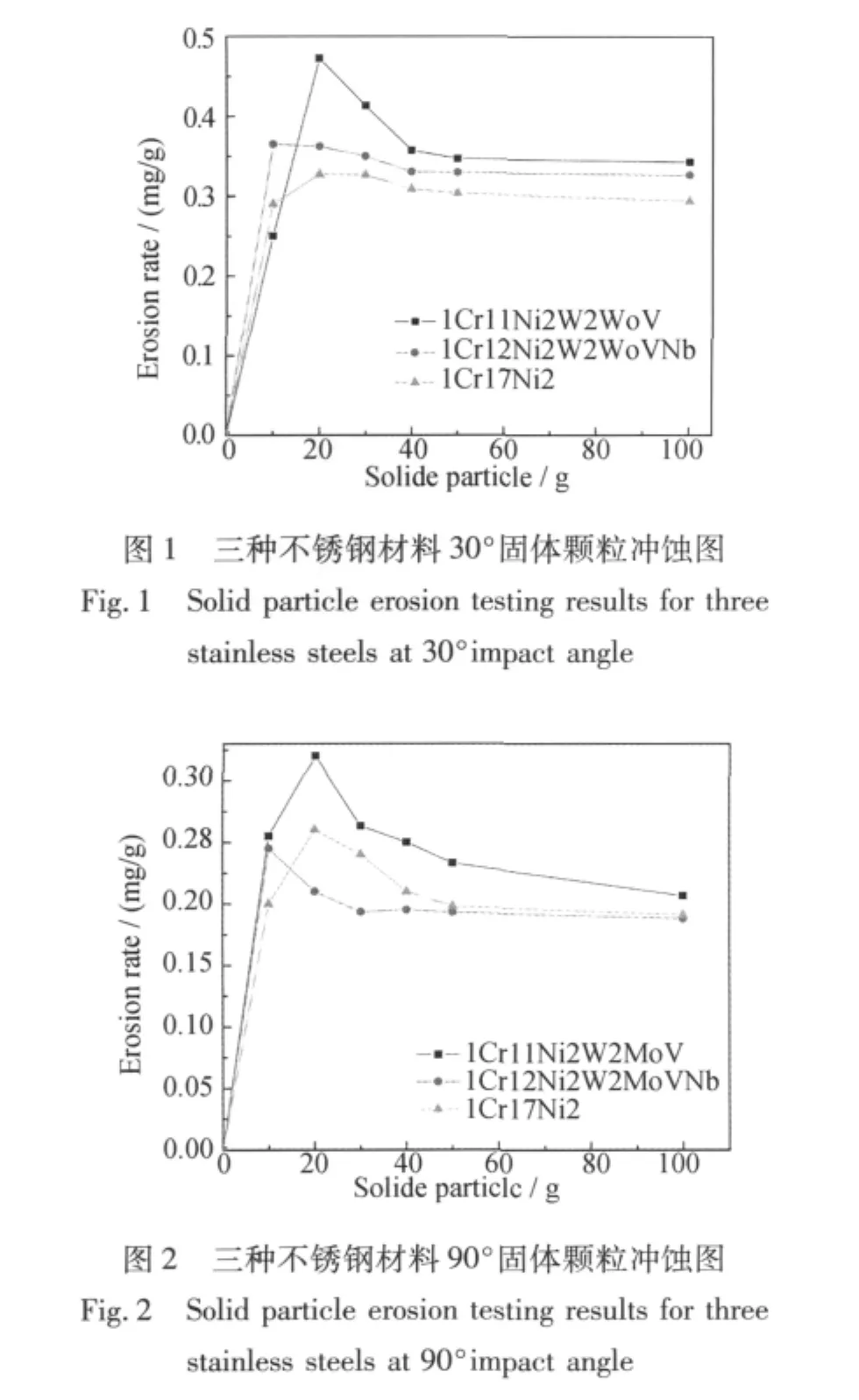

三种不锈钢材料30°冲蚀时的冲蚀速率与冲蚀砂量图见图1。在相同冲蚀条件下,三种不锈钢材料在20g固体颗粒冲蚀时达到最大冲蚀速率,在达到最大冲蚀速率后,随着固体冲蚀颗粒的增加,三种不锈钢材料的冲蚀速率逐渐下降,并趋于稳定状态,在40g固体颗粒冲蚀后基本达到稳定冲蚀阶段,稳定冲蚀速率:1Cr11Ni2W2MoV >1Cr12Ni2W2MoVNb>1Cr17Ni2,即抗冲蚀性能 1Cr17Ni2>1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV。三种不锈钢材料90°冲蚀时的冲蚀速率与冲蚀砂量关系图见图2。在90°冲蚀条件下,1Cr12Ni2W2MoVNb在10g固体颗粒冲蚀时达到最大冲蚀速率,1Cr17Ni2和1Cr11Ni2W2MoV在20g固体颗粒冲蚀时达到最大冲蚀速率,在达到最大冲蚀速率后,随着固体冲蚀颗粒的增加,三种不锈钢材料的冲蚀速率逐渐下降,并趋于稳定状态,在50g固体颗粒冲蚀后基本达到稳定冲蚀阶段,稳定冲蚀速率:1Cr11Ni2W2MoV>1Cr17Ni2和 1Cr12Ni2W2MoVNb,1Cr17Ni2 和1Cr12Ni2W2MoVNb稳定冲蚀速率差不多,即抗冲蚀性能1Cr17Ni2和1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV。

在30°和90°冲蚀时,1Cr17Ni2材料的抗冲蚀性能均最佳,这是因为在相同冲蚀条件下,材料的冲蚀性能主要取决于材料的硬度和韧性。1Cr11Ni2W2Mo2V,1Cr12Ni2WMoVNb,1Cr17Ni2 硬度分别为658HV,425 HV和497 HV,三种不锈钢材料均为塑性材料,对于塑性材料,90°冲蚀时材料冲蚀性能主要与材料本身的硬度有关,其抗冲蚀性能随材料硬度增加而降低,1Cr12Ni2WMoVNb,1Cr17Ni2硬度差不多,所以表现为抗冲蚀性能1Cr17Ni2和1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV。而 30°冲蚀时材料冲蚀性能除于本身硬度有关外,还与材料的韧性有关,在三种材料中,1Cr17Ni2材料硬度和韧性适中,所以在30°冲蚀时表现为抗冲蚀性能1Cr17Ni2>1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV。

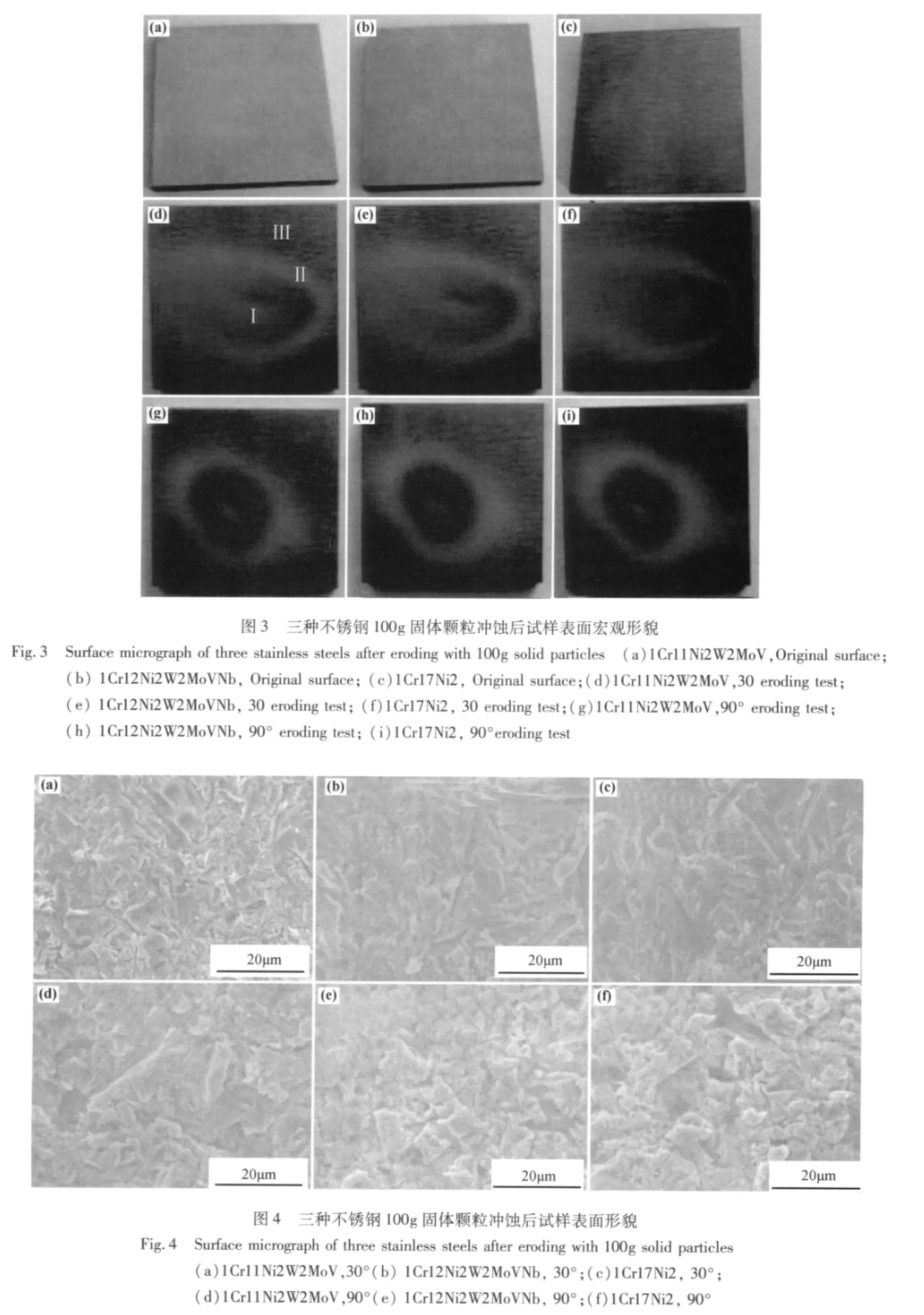

2.2 冲蚀试验后试样表面宏观形貌

由图3可见,三种不锈钢材料在10g石英砂冲蚀试验(第一次冲蚀试验)后,表面出现三个区域:光环外未遭受破坏的基体区(Ⅲ区),为光亮的原始表面色;光环内冲蚀所致的严重破坏区(Ⅰ区),为深色;冲蚀破坏轻微的光环区(Ⅱ区),为亮白色。30°冲蚀试验后冲蚀斑类似于椭圆形状,90°冲蚀试验后冲蚀斑类似于圆形状。理论上90°冲蚀时,试样表面冲蚀斑应为圆形状,但在实际冲蚀试验中,由于冲蚀试样平面与喷枪喷嘴平面很难保持为完全平行,即冲蚀角度很难保持为刚好90°,所以冲蚀斑为不规则的圆形状。随着冲蚀砂量的增加,冲蚀区域逐渐变大,在100g石英砂冲蚀试验后,在Ⅰ区出现一较深的冲蚀坑。这是由于试验是从右至左方向进行冲蚀,从右至左,喷嘴距试样的距离逐渐增加,颗粒对试样的冲击力逐渐变小,而冲击力越大,试样所遭受的冲蚀破坏也越严重,所以,在Ⅰ区出现一较深的冲蚀坑。三种不锈钢材料在整个冲蚀试验完成后,表面冲蚀坑的深浅程度不同,30°冲 蚀 试 验 后,表 面 冲 蚀 坑 深 度:1Cr11Ni2W2MoV>1Cr12Ni2W2MoVNb>1Cr17Ni2,即抗冲蚀性能1Cr17Ni2>1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV,这与三种不锈钢在30°冲蚀时的冲蚀速率与冲蚀砂量关系图所得结果一致。90°冲蚀试验后,1Cr17Ni2表面也出现很深的冲蚀坑,这与30°冲蚀试验后的结果不同,30°冲蚀试验结束后,1Cr17Ni2表面冲蚀坑很浅。

2.3 不同冲蚀角冲蚀试验后试样表面微观形貌

不同冲蚀试验后试样表面微观形如图4所示。由图4可见,在30°冲蚀时,试样表面形貌主要表现为一条条明显的犁沟、挤压片及微裂纹,挤压片是重复冲蚀后犁沟互相重叠而致。在90°冲蚀时,试样表面形貌主要表现为挤压坑、碎块、微裂纹。在冲蚀过程中,固体冲蚀颗粒对材料的冲击力可分解为平行于表面的切向力和垂直于表面的法向力,切向力对材料产生切削作用,沿着切向力的方向使材料表面出现犁沟,法向力对材料产生凿压作用,使材料表面出现挤压坑。在高角度冲蚀时,切向力基本消失,材料仅受正面冲击,材料表面不断发生弹塑性变形,形成冲击凹坑,在其边缘有变形过程中挤压出来的材料堆积物,他们在颗粒的不断冲击下,因反复挤压而剥落或因剪切而断裂。三种材料30°冲蚀磨损主要是由显微切削引起,90°冲蚀磨损主要是以挤压成片为机理。

2.4 三种不锈钢材料抗冲蚀性能比较

从表1可见,90°冲蚀时,三种不锈钢材料的稳定冲蚀速率都比30°冲蚀时的稳定冲蚀速率小。这是因为冲蚀与冲蚀粒子大小、粒子速率、冲蚀角及基体材料有关,塑性材料冲蚀速率在冲蚀角度为20~30°左右时冲蚀速率最大[8~11],三种不锈钢材料均为塑性材料,遵循塑性材料冲蚀规律,所以基体材料90°稳定冲蚀速率都比30°稳定冲蚀速率小。

表1 三种不锈钢材料不同角度冲蚀下的稳定冲蚀速率Table 1 Steady erosion rate of three stainless steels at different Impact angle

30°和90°下1Cr17Ni2的稳定冲蚀速率最小,即1Cr17Ni2的抗冲蚀性能最好,从图3中三种不锈钢冲蚀后试样表面宏观形貌可见,冲蚀试验后1Cr17Ni2试样表面冲蚀坑最浅,表明1Cr17Ni2的抗冲蚀性能最好。结合冲蚀曲线图(见图1和图2)、冲蚀形貌图(图3)可知,三种不锈钢材料的抗冲蚀性能1Cr17Ni2>1Cr12Ni2W2MoVNb >1Cr11Ni2W2MoV。Levy[12]较系统的研究了碳化物含量对塑性材料抗冲蚀性能的影响,研究结果表明,碳化物含量增加,材料的抗冲蚀性能下降。本实验中,1Cr17Ni2材料组织结构为M23C6型碳化物和部分回火索氏体,1Cr12Ni2W2MoVNb材料组织结构为M23C6型碳化物,1Cr11Ni2W2MoV材料组织结构为M23C6型和M2X型碳化物,按照Levy研究结果抗冲蚀性能1Cr17Ni2>1Cr12Ni2W2MoVNb和1Cr11Ni2W2MoV,这与本实验得出的结果相一致。

3 结论

(1)三种不锈钢材料在砂粒冲击下均发生冲蚀磨损,30°冲蚀速率大于90°冲蚀速率。

(2)在相同冲蚀条件下,三种不锈钢材料抗冲蚀性能:1Cr17Ni2>1Cr12Ni2W2MoVNb>1Cr11Ni2W2MoV,即1Cr17Ni2不锈钢抗冲蚀性能最好,1Cr17Ni2不锈钢表面遭受的冲蚀损坏最小。

[1]吴勇军.1Cr11Ni2W2MoV压缩机叶片表面缺陷分析[J].特钢技术,2007,13(1):15-17.

(WU Y J. An analysis on surface defect of 1Cr11Ni2W2MoV steel for compressor'blade[J] .Special Steel Technology,2007,13(1):15-17.)

[2]许樵府.离子镀在航空发动机中的应用[J].航空制造技术 2002,7:71-72.

(XU Q F.Application of ionplating in aeroengine[J].Aeronautical Manufacturing Technology,2002,7:71-72.)

[3]刘道新,奚运涛,韩栋,等离子辅助电弧沉积ZrN梯度涂层抗固体粒子冲蚀行为研究[J].航空材料学报,2010,30(4):31-36.

(LIU D X,XI Y T,HAN D,et al.Study on solid particle erosion behaviors of ZrN gradient coatings prepared by ion assisting arc deposition[J].Journal of Aeronautical Materials,2010,30(4):31-36.)

[4]魏荣华.适用于涡轮叶片硬质颗粒冲蚀保护的磁控溅射厚氮化物层级纳米复合镀层研究[J].中国表面工程,2007,20(3):1-8.

(WEI R H.Solid particle erosion protection of turbine blades with thick nitride and nanocomposite coatings from magnetron sputter deposition[J].China Surface Engineering.2007,20(3):1-8.)

[5]奚运涛,刘道新,韩栋.喷丸强化对AISI420不锈钢固体粒子冲蚀行为的影响[J].航空材料学报,2008,28(6):27-31.

(XI Y D,LIU D X,HAN D.Effect of shot peening on solid particle erosion behavior of AISI420 stainless steel.Journal of Aeronautical Materials,2008,28(6):27-31.)

[6]陶春虎,钟陪道,王仁智,等.航空发动机转动部件的失效与预防[M].北京:国防出版社,2001,2:35-101.

[7]吴小梅,李伟光,陆峰.固体颗粒冲蚀对钛合金ZrN涂层抗冲蚀性能的影响[J].航空材料学报,2006,26(6):26-29.

(WU X M,LI W G,LU F.Effect of solid particles erosion on erosion resistance of ZrN coated titanium alloy[J].Journal of Aeronautical Materials,2006,26(6):26-29.)

[8]LINDSLEY B A,MARDER A R.The effect of velocity on the solid particle erosion rate of alloys[J].Wear,1999,225/226/227/228/229:510-516.

[9]SUNDARARAJAN G,MANISH Roy.Solid particle erosion behavior of metallic materials at room and elevated temperatures[J].Tribology International,1997,30(5):339-359.

[10]HENK Wensink,MIKO C Elwenspoek.A closer look at the ductile-brittle transition in solid particle erosion[J].Wear,2002,253:1035-1043.

[11]CHEN K C,HE J L,HUANG W H,etal.Study on the solid-liquid erosion resistance of ion-nitrided metal[J].Wear,2002,252:580-585.

[12]LEVY A V.Effect of carbide content on erosion resistance of metal materials[J].Wear,1988,127:31-38.