电阻法诊断碳布/环氧树脂复合材料压缩损伤

谢小林, 洪 珍, 李志鹏, 权红英, 范红青

(南昌航空大学无损检测技术教育部重点实验室,南昌 330063)

碳布增强环氧树脂复合材料具有轻质高强、使用温度高、耐腐蚀性好、耐疲劳等优点,在许多领域,特别是航空航天方面有较广泛的应用[1~3]。碳纤维有良好的导电性,碳纤维含量较高的复合材料能够导电并有一定的电阻。当复合材料受到外力作用而产生损伤时,复合材料的电阻会发生变化。因此,可以利用复合材料的电阻变化而对复合材料结构的状况进行监测,即电阻法诊断复合材料损伤方法[4~7]。声发射技术能够实时监测材料或零部件受力时产生的变形、断裂或内部缺陷扩大而发出的瞬时弹性波特征并以此表征材料结构状况,是一种监测复合材料损伤的有效方法[8~10]。

不少人研究了拉伸载荷对碳纤维复合材料电阻的影响,并确定电阻法监测复合材料拉伸损伤的的依据[11~13]。与拉伸载荷相比,压缩载荷对复合材料内部结构的影响并不相同。并且,复合材料的压缩破坏很难根据基体材料及增强材料力学性能复合规律预测出来。因此,利用电阻法诊断复合材料的压缩损伤对提高复合材料结构使用安全更有意义。但针对压缩载荷对碳纤维复合材料电阻影响的研究未见有报道。本工作研究了压缩载荷对碳布增强环氧树脂复合材料电阻及声发射能量的影响,分析了引起复合材料电阻变化的机理,结合声发射能量变化,得出了电阻法诊断复合材料压缩损伤的依据。

1 实验

1.2 原材料与主要设备

将商品级G803/5224碳纤维布增强环氧树脂预浸料作为原料,按照[0/90],[0/90/± 45],[±45]铺层方向进行铺层(7层),并选用厚度为0.2mm,直径为5mm圆铜片作为电极材料,按一定间距对称置于第1、2层之间及第6、7层之间(铜片一半露在复合材料表面),放入热压机中采用模压成型方法制备碳布/环氧树脂复合材料层合板。其中,固化压力0.6±0.1MPa,固化温度为180℃,固化时间为120~150min。本工作所制备的复合材料层合板规格分别记为[0/90]7,[0/90/± 45]7,[±45]7,碳纤维体积含量约为56%,板材厚度约为2.0mm。

1.2 性能测试

将复合材料层合板制成标准压缩试样,长×宽×厚为80mm×50mm×2mm。为了保护试样不被夹具夹坏,在压缩试样二端上、下表面分别粘贴玻璃钢增强片。在(25±2)℃的室温条件下,利用万能材料试验机对复合材料进行压缩试验(加载速度为1mm/min),同时采用34970A多通道数据采集器、PCI-2型声发射检测仪检测(具体参数为:门槛值30dB,采样率4MHz,触发定义时间800μs)复合材料在压缩过程中的电阻值和声发射能量。其中,复合材料的电阻通过导线与铜片电极直接连接进行测量;复合材料声发射能量以凡士林为耦合剂将探头粘附在试样上进行采集。复合材料压缩试验示意图如图1所示。

2 实验结果与讨论

2.1 压缩载荷对复合材料电阻的影响

表1列出了碳布/环氧树脂复合材料在压缩试验中的相关性能数据。

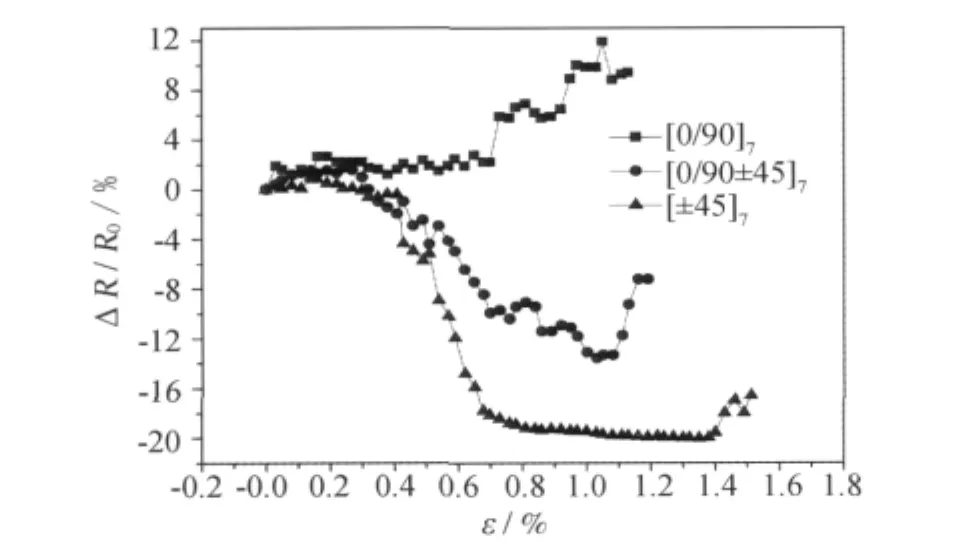

图2为不同规格碳布/环氧树脂复合材料在压缩过程中电阻变化率随压缩应变的变化规律图。

表1 复合材料压缩性能Table 1 Compress properties of composites

图2 复合材料压缩应变-电阻变化关系图Fig.2 Compress strain-resistance change of composites

从图2可以看出,随着压缩应变的增加,不同规格的复合材料的电阻变化表现不同的趋势。对于[0/90]7复合材料,在压缩的初始阶段(应变ε<0.7%),复合材料的电阻上下波动并缓慢增加;在压缩的后续阶段(ε>0.7%),电阻仍然曲折上升但增速明显变大,当复合材料被压断时,电阻增幅达到最大值为9.41%。对于[0/90/±45]7复合材料,在压缩的初始阶段(ε<0.3%),复合材料的电阻缓慢增加,最大增幅为2.21%;在压缩的中间阶段(ε为0.3% ~1.05%),电阻快速下降,最大降幅为11.8%;在压缩的结束阶段(ε>1.1%),电阻又呈上升趋势,但当复合材料被压断时,电阻仍然低于初始电阻,降幅为7.3%。对于[±45]7复合材料,在压缩的初始阶段(ε<0.45%),复合材料的电阻小幅上下波动;在压缩的中间阶段(ε为0.45% ~0.7%),电阻快速下降,最大降幅为19.28%;在压缩的后续阶段(ε为0.7% ~1.4%),电阻保持基本不变;在压缩的结束阶段(ε>1.4%),电阻又呈上升趋势,但当复合材料被压断时,电阻仍然比初始电阻下降了16.6%。

外加压缩载荷引起复合材料内部结构产生变化,从而改变其内部导电网络,导致电阻变化。图3为[0/90]7复合材料在压缩试验中厚度方向上截面内部结构变化示意图。从图3可以看出,在复合材料压缩破坏之前,复合材料的压缩载荷主要由基体材料承担,复合材料中的碳纤维被压实(图3b)。当复合材料被压缩破坏时,复合材料中的碳纤维产生屈曲、分层,从而使复合材料在剪切应力的作用下被压缩破坏(图3e)。

碳纤维复合材料遵循通道导电模式(相互接触的碳纤维)与隧道效应导电模式(间距为10nm左右的碳纤维)进行导电。根据欧姆定律及材料力学性能可得出:

其中,ΔR/R0为复合材料电阻变化率;ν为复合材料泊松比;ε为复合材料形变。由公式(1)可见,复合材料电阻的变化主要由材料应变以及电阻率变化引起的。

图3 压缩试验中复合材料内部结构变化示意图 (a)初始状态;(b)树脂裂纹状态;(c)分层状态;(d)纤维断裂状态;(e)压缩破坏Fig.3 Schematic diagram of internal structural changes of composites during compress test(a)original state;(b)state of resin crack;(c)state of delamination;(d)state of fiber fracture;(e)state of compress breakage

在压缩试验中,复合材料的形变ε匀速增加。在复合材料形变过程中,压缩应力对复合材料的内部结构的影响在不同阶段是不一样的,对复合材料的电阻率ρ的影响也各不相同。因此,在不同阶段,复合材料电阻率变化Δρ(复合材料中通道导电与隧道效应导电状况发生变化)也不相等。这也就是在压缩的整个过程中,复合材料的电阻并没有线性增加的原因,而是出现了不同趋势的几个阶段。

图2所示在压缩试验过程中,不同规格的复合材料的电阻变化表现不同的趋势。这是因为对于[0/90]7复合材料,在压缩试验的开始阶段,复合材料碳布中垂直于压力方向的不同碳纤维丝束以及同一丝束的碳纤维被压紧,这样会使各层碳纤维之间以及同一层碳纤维之间相互接触点数目增多,复合材料中导电通道也增多,从而会使复合材料电阻减小。但平行于压力方向的碳纤维有轻微弯曲变形产生同向屈曲(电阻减小)、反向屈曲(电阻增大),在这三者的综合作用下,复合材料的电阻出现上下波动,但幅度并不大。当压力逐渐增大,碳纤维就会偏轴失稳,向外弯曲变形,这样会使各层碳纤维之间存在分层破坏的趋势,碳纤维之间相互接触点数目开始减少,复合材料中少数导电通道被破坏,从而引起复合材料电阻增加。虽然在这个过程中,复合材料在长度方向上,仍然被压缩,也会使得长度方向上碳纤维之间的间隙变小,存在隧道效应电阻变小的趋势,但抵消不了导电通道被破坏引起的电阻增加。随着压缩应力的继续增大,特别是环氧树脂的粘合作用被破坏,在由压缩载荷产生的压缩剪切应力作用下,碳纤维逐渐被分层破坏、压断。在这一阶段,复合材料中层与层之间碳纤维相互接触显著减少,导电通道被快速断开,导电网络被破坏,隧道效应电阻也会增加,从而使得复合材料电阻迅速增加,处于复合材料电阻快速增加阶段。因此,在应变为0.7%之后,复合材料电阻又逐渐增大,并最终达到最大值。

与[0/90]7复合材料相比,由于[0/90/±45]7,[±45]7复合材料中平行和垂直于压缩应力的碳纤维含量减少,与压缩应力成45°方向上的碳纤维含量增加,碳纤维对环氧树脂的增强作用减弱,环氧树脂基体承担更多的压缩载荷而被压缩、破坏。在不同压缩阶段,压缩载荷对复合材料中相互接触的碳纤维、相邻碳纤维之间的距离的影响也不相同。因此,[0/90/±45]7,[±45]7复合材料电阻变化表现出与[0/90]7复合材料不同的趋势。在压缩试验结束时,[0/90/±45]7,[±45]7复合材料电阻是变小的。

2.2 压缩载荷对复合材料声发射能量的影响

图4为在压缩试验中不同规格的复合材料压缩应变-声发射能量关系图。

图4 复合材料压缩应变-声发射能量关系图Fig.4 Compress strain-AE energy of composites

图4中显示,在整个压缩过程中,各种规格的复合材料声发射能量开始时基本不变,随后逐渐增加。在复合材料被压断时,声发射能量突变性增加,瞬间达到最大值。复合材料产生压缩损伤时,声发射能量增速明显变大,表明复合材料压缩损伤的出现与声发射能量增加情况相对应。当[0/90]7,[0/90/±45]7,[±45]7被压断时,其声发射能量分别为23.26J,19.86J,15.14J。

在压缩的初始阶段,声发射能量较小,表明复合材料内部没有产生较大损伤。这是由于压缩载荷较小,复合材料发生普弹压缩形变,内部存在的微小缺陷,例如气泡、杂质、基体微小裂纹等,在压力作用下会进一步扩展,但在复合材料内部并没有发生明显的分层、碳纤维断裂,声发射能量很小而且增幅也很小,表明复合材料内部没有发生较大损伤。随着压缩应力的增加,环氧树脂会发生不可逆的强迫高弹压缩形变,当强迫高弹压缩形变足够大时,在环氧树脂中会产生裂纹,声发射能量逐渐增大,但声发射能量仍然不大,表明复合材料内部没有发生较严重的损伤。在压缩的结束阶段,声发射能量出现突变性增加,表明复合材料内部产生了严重损伤。这是由于在这一阶段,复合材料中的碳纤维发生明显的分层、断裂等损伤,所以声发射能量增加较迅速。当最后复合材料被压断时,声发射能量瞬时达到最大值,表明复合材料内部已完全破坏。

由图4 可知,[0/90]7,[0/90/±45]7,[±45]7三种规格的复合材料中,复合材料声发射能量依次减小主要与复合材料中的平行于压缩应力方向的碳纤维的含量有关。平行于压缩应力方向的碳纤维的含量越多,复合材料压断时产生的声发射能量就越大。

2.3 复合材料压缩损伤电阻法诊断依据

综合以上分析,在压缩试验中,复合材料电阻及声发射能量变化都与复合材料内部结构变化有关。但是,复合材料的压缩破坏很难根据基体材料及增强材料力学性能(比如,应力与应变关系)复合规律预测出来。因此,单纯利用复合材料电阻变化或声发射能量变化来诊断复合材料内部结构变化或压缩损伤都不准确。只有综合分析电阻及声发射能量都发生变化或突变时,才能确定复合材料内部结构是否发生变化或存在损伤。

根据图2和图4试验结果,综合分析复合材料应变、声发射能量、电阻变化率,可得出电阻法诊断复合材料压缩损伤诊断的电阻变化率的依据如表2所示。

表2 复合材料压缩损伤的临界电阻变化率(%)Table 2 Critical resistance change rate of composites with compress damage(%)

3 结论

(1)当受到压缩载荷作用时,碳布/环氧树脂复合材料中的导电网络会发生变化,从而引起复合材料电阻的变化。同时,复合材料的声发射能量也会增加。综合分析复合材料电阻及声发射能量变化情况,可诊断复合材料的压缩损伤。

(2)当[0/90]7,[0/90/±45]7,[±45]7复合材料的电阻变化幅度分别超过3.6%,-4.97%,-15.89%,则可诊断复合材料中存在轻微的压缩损伤;当电阻变化幅度分别超过10.2%,-11.77%,-19.56%时,则可诊断复合材料中存在较严重的压缩损伤。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

(DU Shan.yi.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(1):1-12)

[2]杨乃宾.新一代大型客机复合材料结构[J].航空学报,2008,29(3):596-604.

(YANG Nai-bin.Composite Structures for new generation large commercial jet[J].ACTA Aeronauticaet Astronautica Sinica,2008,29(3):596-604)

[3]王春净,代云霏.碳纤维复合材料在航空领域的应用[J].机电产品开发与创新,2010,23(2):14-15.

(WANG Chun-Jing,DAI Yun-Fei.Application of Carbon Fiber Composite in Aerospace[J].Development& Innovation of Machinery & Electrical Products,2010,23(2):14-15)

[4]CHUNG D D L.Self-monitoring structural materials[J].Materials Science& Engineering,2003,22(2):124-132.

[5] SCHULTE K,BARON C.Load and failure analysis of CFRP laminates by means of electrical resistivity measurements[J].Composites Science and Technology,1999,46(1):63-69.

[6]KUPKE M,SCHULTE K,SCHULER R.Non-destructive testing of FRP by d.c.and a.c electrical methods[J].Composites Science and Technology,2001,61(6):837-843.

[7]苏小萍,晏石林,胡高平.碳纤维增强树脂基复合材料的电阻-应变特性[J].武汉理工大学学报,2005,27(12):14-17.

(SU Xiao-ping,YAN Shi-lin,HU Gao-ping.Characteristics of electric resistance-strain relationship of CFRP laminates[J].Journal of Wuhan University of Technology,2005,27(12):14-17)

[8]皇甫劭炜,童小燕,姚磊江,等.复合材料层合板损伤的声发射试验研究[J].机械科学与技术,2009,28(5):669-673.

(HUANGFU Shao-wei,TONG Xiaoyan,YAO Leijiang,et al.A study of the damage of composite laminates under different types of loadings based on acoustic emission technology[J].Mechanical Science and Technology for Aerospace Engineering,2009,28(5):669-673)

[9]SIRON Olivier,TSUDA Hiroshi.Acoustic emission in carbon fiber-reinforced plastic materials[J].Carbon Fiber-Reinforced Plastic Materials,2000,25(6):533-537.

[10]RAVISHANKAR S R,MURTHY C R L.Application of acoustic emission in drilling of composite laminates[J].NDT&E.2000,33(3):429-435.

[11]毛亚琴,于运花,张荣成.电阻法检测单向碳纤维复合材料的拉伸破坏行为[J].高分子材料科学与工程,2005,21(4):248-251.

(MAO Ya-qin,YU Yun-hua,ZHANG Rong-cheng,et al.Tensile damage behaviour study for CFRP composite by electrical resistance measurement[J].Polymer Materials Science and Engineering,2005,21(4):248-251)

[12]王翔,王钧,钟龄.碳纤维复合材料的电阻-应变传感特性研究[J].玻璃钢/复合材料,2004,34(4):43-47.

(WANG Xiang,WANG Jun,ZHONG Ling.Study on sensor characteristics of CFRP laminates[J].FRP/CM,2004,34(4):43-47)

[13]WANG Xiao-jun,WANG Shou-kai,CHUNG D D L.Sensing damage in carbon fiber and its polymer-matrix and carbon-matrix composite materials by electrical resistance measurement[J].Journal of Materials Science,1999,34(6):82-89.