成套极化水处理技术在稠油油田的试验应用

王玉江 王琛 董明 魏丽萍

1中石化胜利油田工程技术管理中心

2中石油国际勘探开发公司

3中石化胜利油田河口采油厂

4山东海吉雅环保设备有限公司

目前东部老油田逐步进入高含水开发期,增产措施的实施使油水性质发生了很大变化,传统的油水分离技术已不太适应当前低油价的形势[1],亟需低耗高效、自动化和信息化程度高、成本低的处理技术。通过对国内主力油田的调研和多次的技术交流,成套极化水处理技术处理不含聚合物的采出水具有独特优势。该技术曾在长庆、大港等油田应用[2-3],但在超稠油、含聚水处理方面的案例与经验不多,为满足胜利油田复杂多样的水质要求,选择陈南站进行超稠油污水处理的现场试验。

1 胜利油田陈南区块采出水现状

陈南区块由于注蒸汽高温驱替,部分采出液开始出现硫化氢,采出水中的SRB含量超标,油井管柱、地面管线腐蚀加剧[4]。

该区块原油密度1.009 g/cm3,黏度55 643 mm2/s,采出水矿化度17 100 mg/L,含有二氧化碳、硫化氢等腐蚀性气体,采出水中S2-、Fe2-超标,是典型的高温、含硫、含铁、腐蚀性强、高矿化度的多变水质[5]。陈南站要求三级水质的水中含油浓度≤30 mg/L、悬浮物浓度≤10 mg/L,粒径中值≤4 μm。目前由于水质不稳定,原油黏度大,油和悬浮固体黏附在管线内造成堵塞,加上细菌繁殖及采出水结垢,管线堵塞穿孔问题频发[6]。

由于陈南站地处人口敏感区,如果采用常规水处理工艺技术进行改扩建需要再征地,而成套极化水处理技术既能够解决超稠油高含硫采出水处理难题又不增加占地面积,因此开展超稠油采出水处理试验非常必要。

2 成套极化水处理装置

2.1 装置特点

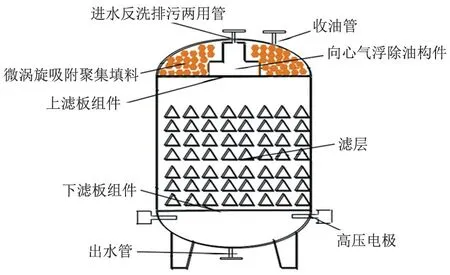

该装置是集多种技术于一体、以物理法处理为主的多功能密闭装置,不投加任何三防药剂。分离设备集成了微涡旋吸附填料聚结、向心气浮除油、极化杀菌除硫、滤料体外搓洗循环再生等技术,运行过程将缓冲组件、提升组件、反洗组件和精细过滤组件统一整合,系统联动,整体布置(图1)[7],具有体积小、工艺简单、耗能少、运行费用低等优势[8-9]。

图1 水处理装置内部构成Fig.1 Internal composition of water treatment device

处理流程:采出水在进液管上溶气后进入罐涡流器,涡流旋转产生的离心力将油气向内圆运移聚集,浮油和分散油上浮至罐顶,完成收油;水进微涡旋器后微涡旋可将90%以上的2 μm 以下颗粒聚结成大颗粒和大油珠,通过粗、细两级核桃壳滤料介质,可以去除90%以上的颗粒和油珠;滤后水在电场极化作用下,水中电子进入菌类的细菌膜,改变细菌膜内的电子结构,抑制和杀灭SRB;极化的强阴极向水体释放电子,电子与阳离子(主要是H+)结合,消除阳离子极性,强阴极与罐体及管网连接,消除钢体阳极铁离子并使其脱落,使钢体不会腐蚀。极化形成的静电场去除水中金属阳离子的阳极性,不再与氢氧根和酸根结合生成碱和盐,可有效防止钢体结垢。

2.2 装置组成

常规的极化水处理装置由油泥水分离器、极化水处理、精细水处理三部分主体和反洗泵、加料池等辅助配套组成。为了验证在流程简化、不同水性、不同水量、不同水质情况下该装置的适应性,取消油泥水分离器,装置简化为两级布置,其处理能力为120 m3/d。

3 现场试验

2019 年8 月开始对此装置进行2 个月不间断的试验。为验证其在异常生产情况的抗冲击性,分常规、流程变更、水量异常、水质异常、系统恢复五种情况进行试验。每种情况下都分别对含油量、悬浮物、硫化物、总铁、亚铁、溶解氧、SRB、粒径中值等取样化验,验证溶气增氧脱硫除铁、极化杀菌脱硫效果。由联合站、集输大队、中石化节能环保公司(第三方)同时取样进宪化验,对数据进行分析,最终结果取平均值。站内分离器分离出的污水直接进处理器,不设缓冲设备。试验工艺流程见图2。

3.1 常规

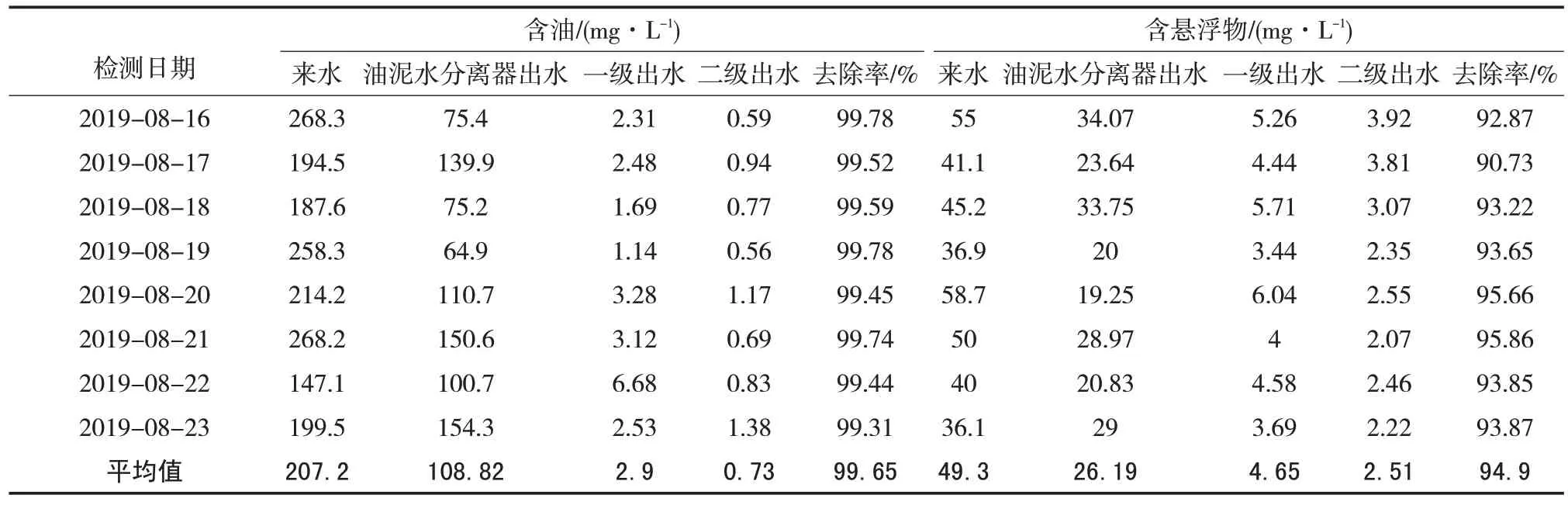

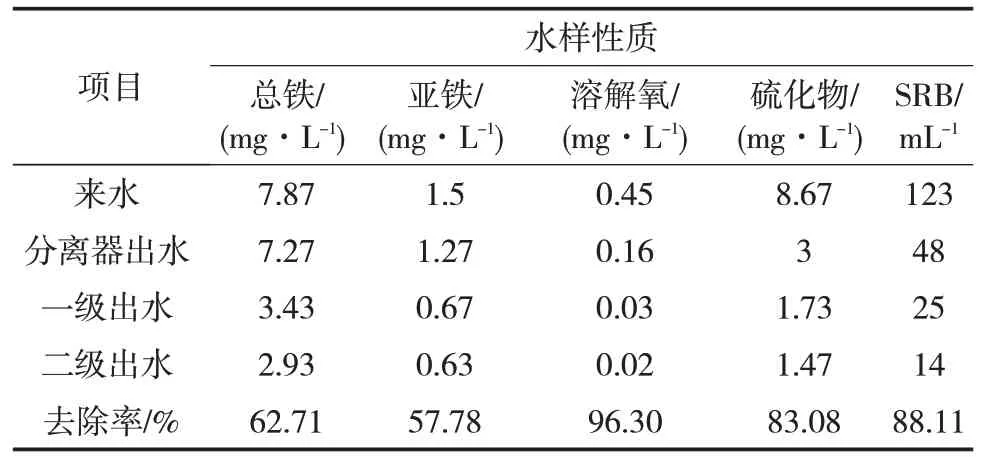

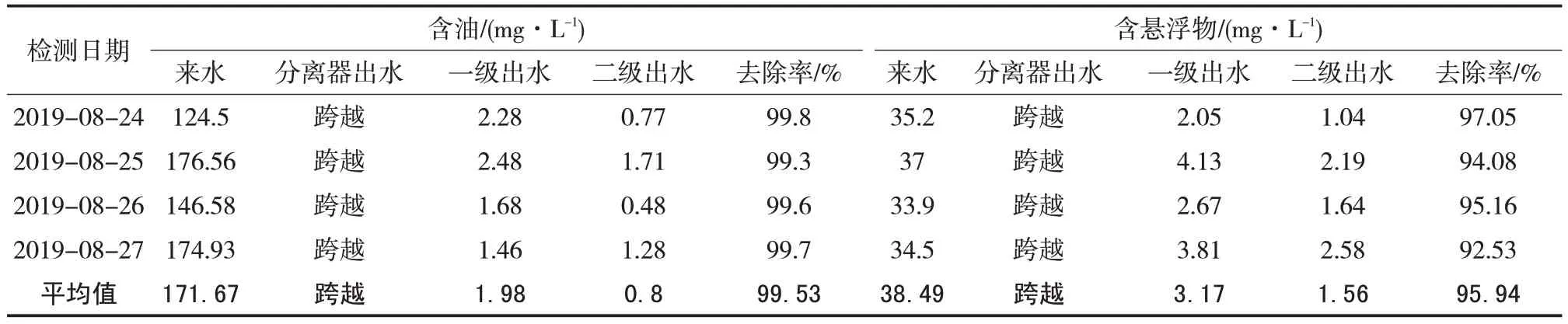

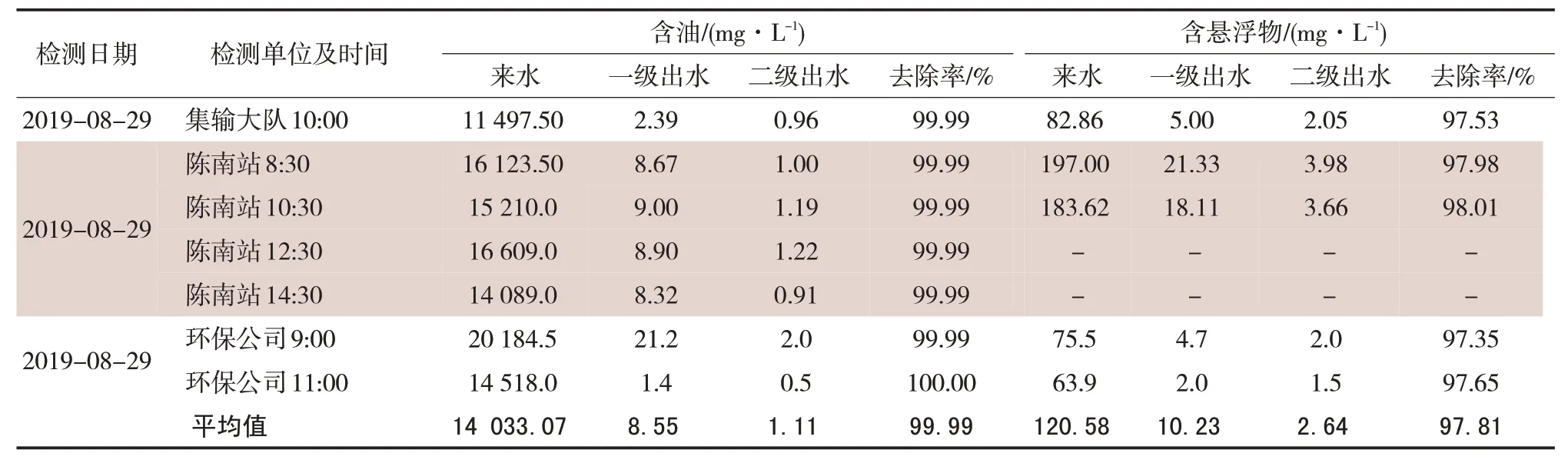

常规试验下采出水经过全部设备,试验结果见表1~表3。

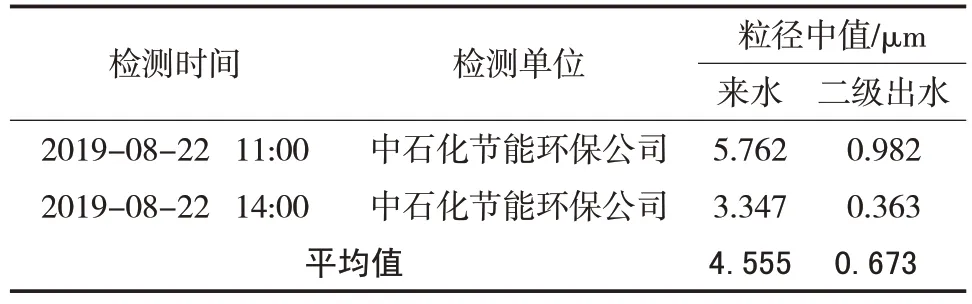

三方检测数据表明,常规试验来水平均含油207.21 mg/L,二级出水平均含油0.73 mg/L,平均去除率99.65%;来水平均含悬浮物49.29 mg/L,极化装置出水平均含悬浮物2.51 mg/L,平均去除率94.90%。在来水多变情况下,二级出水水质稳定,粒径中值由平均4.555 μm 下降为二级出水的0.673 μm,满足现场水质处理要求。因此常规条件下,装置对高温、稠油等多变水质的含油及悬浮物处理相对稳定高效。

图2 试验工艺流程示意图Fig.2 Schematic diagram of test process flow

表1 常规试验下含油、悬浮物检测数据Tab.1 Detection data of oil and suspended matter in conventional tests

表2 常规试验下含硫、铁、溶解氧、SRB检测数据Tab.2 Detection data of sulfur,iron,dissolved oxygen,and SRB content in conventional tests

表3 常规试验下粒径中值检测数据Tab.3 Detection data of particle size median in conventional tests

3.2 流程变更

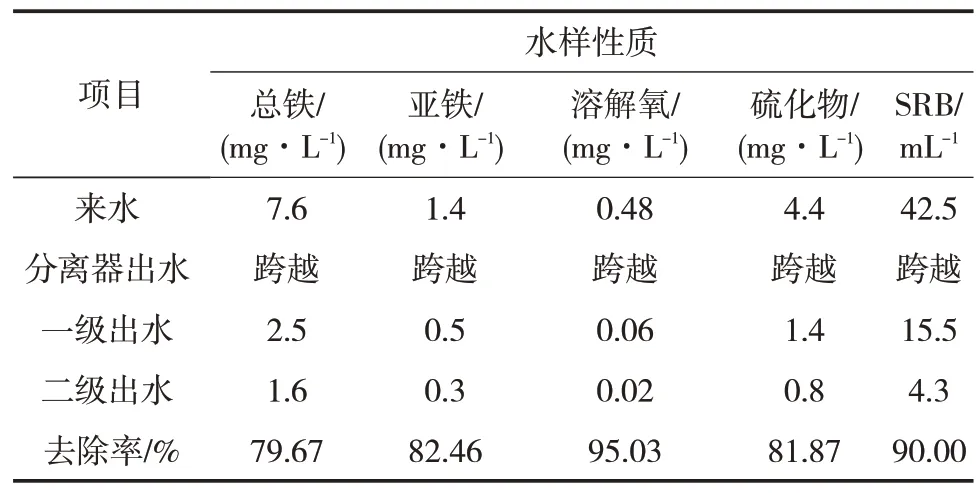

处理流程跨越油泥水分离器,只经过极化水处理、精细水处理器,验证水处理器独自处理复杂水质的可行性,试验结果见表4、表5。

表4 流程变更试验下含油、悬浮物检测数据Tab.4 Detection data of oil and suspended matter in process change tests

表5 流程变更试验下含硫、铁、溶解氧、SRB检测数据Tab.5 Detection data of sulfur,iron,dissolved oxygen,and SRB content in process change tests

跨越油泥水分离器后,平均含油由171.67 mg/L降至0.80 mg/L,去除率达到99.53%;平均悬浮物由38.49 mg/L 降 至1.56 mg/L,去 除 率 达 到95.94%;粒径中值由4.607 μm 降至1.075 μm,出水水质相对稳定;总铁、亚铁、溶解氧、硫化物、SRB 去除率分别达到79.67%、82.46%、95.03%、81.87%、90.00%,结果稳定,简化工艺流程完全可行。

3.3 水量异常

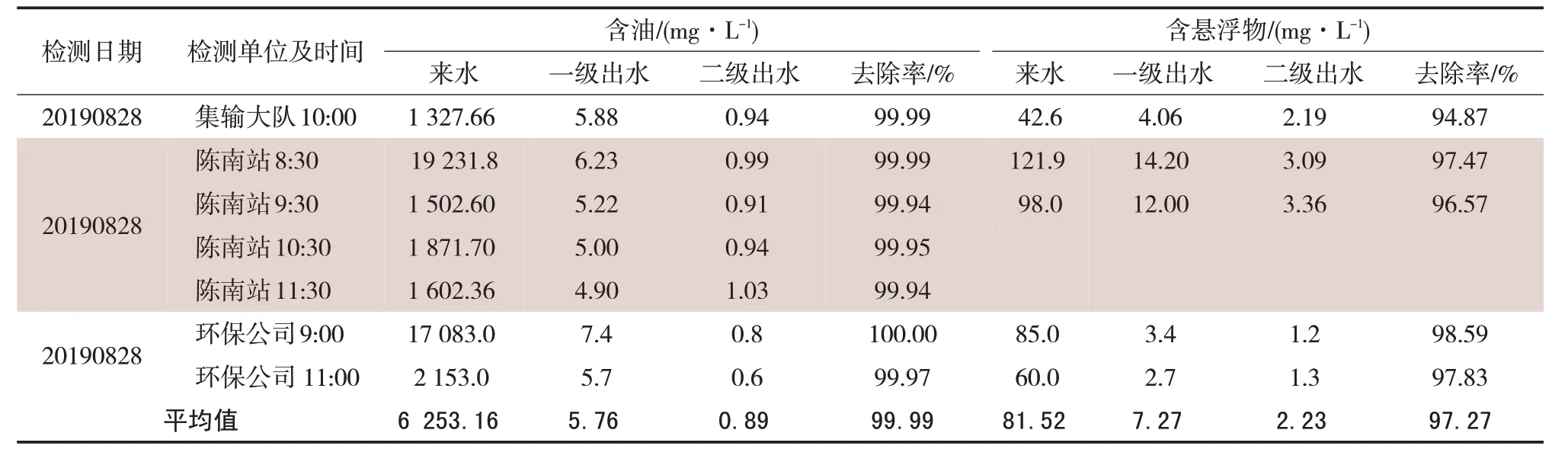

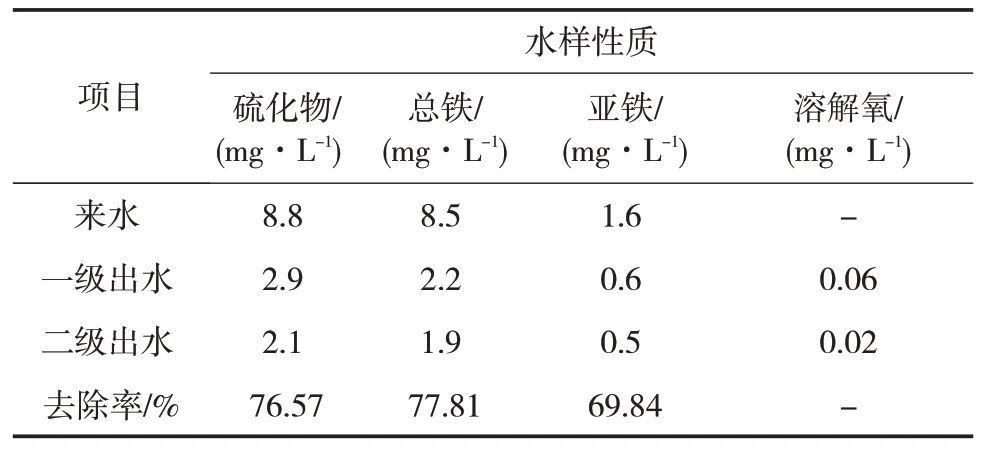

将来水量增加1~2倍,观察水质变化情况,验证水处理器的抗冲击能力,试验结果见表6、表7。

水量异常增大,影响来水水质的稳定性,来水含油、悬浮物波动剧烈,流程同样跨越油泥水分离器。平均含油由6 253.16 mg/L降至0.89 mg/L,去除率为99.99%;平均悬浮物由81.52 mg/L 降至2.23 mg/L,去除率达到97.27%;硫化物、总铁、亚铁、溶解氧去除率达到76.57%、77.81%、69.84%,极化功能有效,脱硫除铁技术成熟,设备抗冲击性较强。

表6 水量增加后含油、悬浮物检测数据Tab.6 Detection data of oil content and suspended matter after water volume increase

表7 水量增加后含硫、铁、溶解氧检测数据Tab.7 Detection data of sulfur,iron,dissolved oxygen after water content increase

3.4 水质异常

将来水指标较常规水增加至少2倍,现场试验时直接将来水管线连接到分离器进油管线,水质各项指标大大超出设备设计值,水质检测结果见表8、表9。

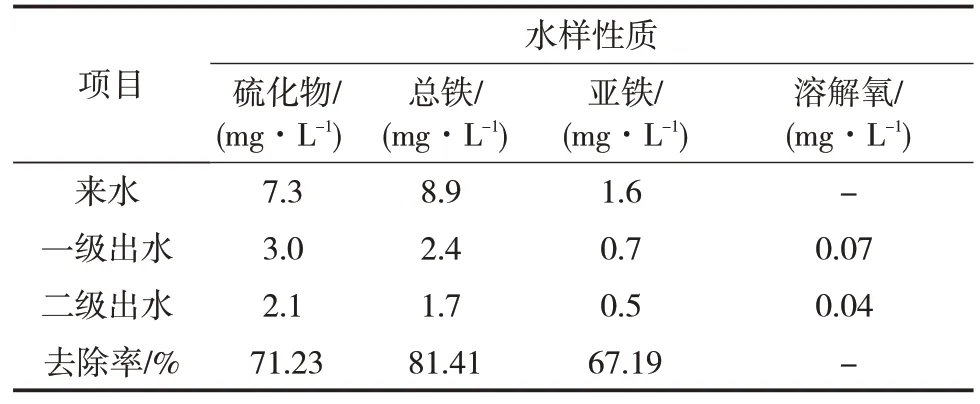

来水含油最高20 184.5 mg/L,水质突发具有破坏性且不稳定,来水含油、悬浮物波动剧烈,流程同样跨越油泥水分离器。平均含油由14 033.07 mg/L降至1.11 mg/L,去除率达到99.99%;平均悬浮物由120.58mg/L 降 至2.64mg/L,去 除 率 达 到97.81%;硫化物、总铁、亚铁、溶解氧的处理效果明显。突发破坏性水质冲击下,设备超负荷运行,极化处理仍然有效,脱硫除铁功能强大,对破坏性水质体现出良好的抗冲击性和适应能力。

表8 水质变化后含油、悬浮物检测数据Tab.8 Detection data of oil and suspended matter after water quality change

表9 水质变化后含硫、铁、溶解氧检测数据Tab.9 Detection data of sulfur,iron,dissolved oxygen after water quality change

3.5 系统恢复

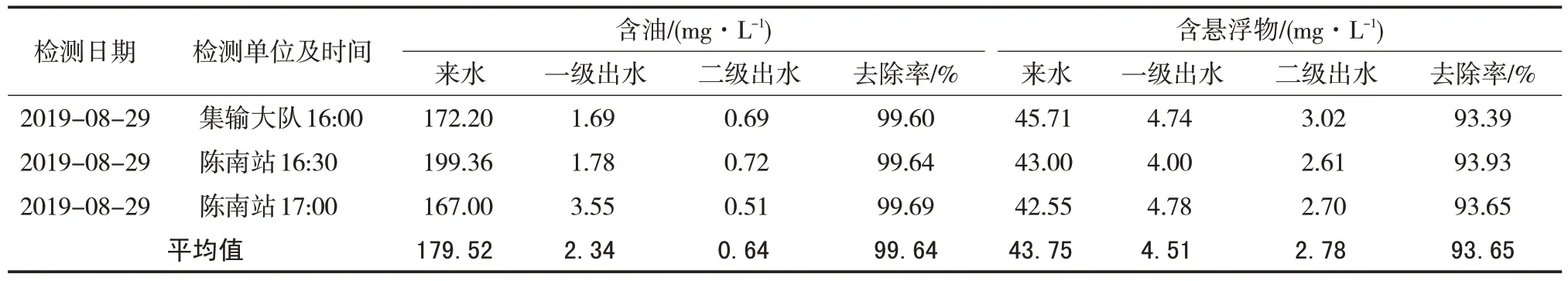

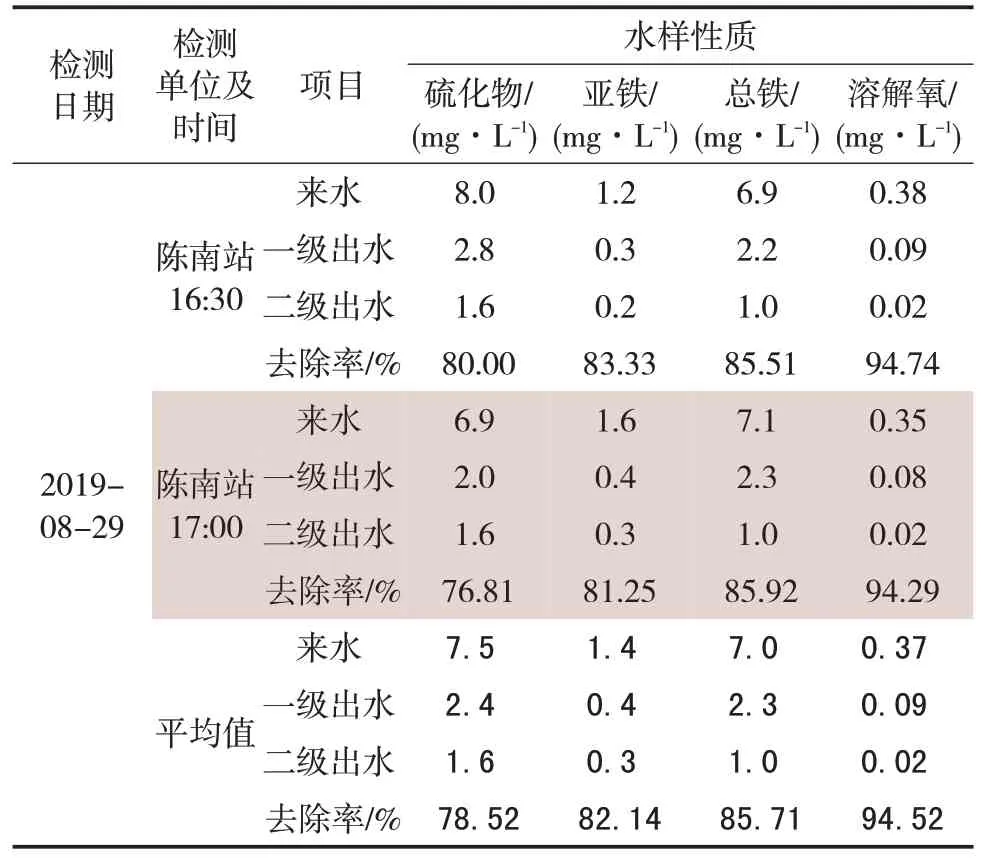

观察各种异常情况发生后恢复常规试验流程的时间及水质指标变化情况,验证水处理器在工作过程中的还原能力。对系统设备进行反冲洗后恢复常规流程,观察处理后达到正常生产指标的时间,验证设备经受一系列超负荷、破坏性水质冲击后,系统自我修改、恢复及还原能力,改变以往仅仅室内模拟仿真方式。水质检测结果见表10、表11。

表10 恢复常规流程后含油、悬浮物检测数据Tab.10 Detection data of oil and suspended matter after resuming the normal process

表11 恢复常规流程后含硫、铁、溶解氧检测数据Tab.11 Detection data of sulfur,iron,and dissovled oxygen content after resuming the normal process

8月29日12:30恢复正常试验流程,到17:00逐步恢复到初始试验值,系统经4.5 h 即完全恢复到正常工作状态,呈现较强的自我修复能力。

3.6 腐蚀检测

通过主管线上安装的直通型腐蚀挂片器检测数据,在进水平均腐蚀率0.234 3 mm/a 情况下,出水平均腐蚀率降为0.006 mm/a,缓释效果显著。

4 结论

应用成套极化水处理装置,在常规、流程变更、水量异常、水质异常及系统恢复这五种异常生产情况下进行试验,均达到了预期效果,可适应不同工作工况。

(1)流程变更条件下表现出很好的适应性,水量及水质异常环境下,来水含油在1 497.5~20 184.5 mg/L、悬浮物在60~197 mg/L 之间波动,出水含油基本稳定在在0.5~4.3 mg/L、悬浮物在1.2~3.02 mg/L之间,效果稳定且处理效率高,抗冲击性强,自我恢复能力强。

(2)从现场试验看,装置功能高度集成,设备结构紧凑,全自动密闭运行,占地面积仅为传统重力沉降工艺的五分之一。

(3)由于采用极化、气浮等物理法除油技术,不投(加水处理药剂,体外循环搓洗技术滤料原位再生[10],装置反洗间隔长(3~5 天),反冲洗时间短,生产时效高,有效减少了滤料更换及处理,可以实现污泥源头减量。同时此技术为边缘、断块等小区块采出液“就地分水、就地处理、就地回注”提供了流程变革及借鉴指导。